11161

Изобретение относится к области неразрушающего контроля железнодорожных рельсов акустико-эмиссионным методом и может быть использовано на звеносборочных балах, рельсо- 5 сварочных поездах и других стационарных предприятиях железнодорожного транспорта.

Известен способ выявления дефектов в рельсах метода ми ультра- О звуковой дефектоскопии, в том числе с помощью специализированных ультразвуковых дефектоскопов ij .

Недостаток способа заключается в низкой достоверности контроля, обус- 15 лозленной физической сущностью метода, основанного на прозвучивании металла ультразвуковыми импульсами. Способ не гарантирует 100%-го выявления дефектов, снижающих проч- 20 ность рельсов.

Наиболее близким по технической сущности к изобретению является способ выявления дефектов в бывших в эксплуатации рельсах, заключающийся 25 в том, что рельс нагружают сосредоточенной изгибающей нагрузкой, регистрируют сигналы акустической эмиссии, измеряют скорость счета акустической эмиссии и по ее значению 30 определяют наличие в рельсе трещин 2 .

Данный способ характеризуется сложностью операций контроля и низкой достоверностью, обусловленной 35 следующим. Для выявления дефектов в головке и подошве рельсов необходимо нагружать рельс дважды, после первого нагружения рельс требуется кантовать. Создание по всей дли- 40 не рельса необходимых для выявления дефектов напряжений возможно только путем его последовательного нагружения (нагружен,ия по частям). Произвольньй выбор нагр-ужающей на- 45 грузки не гарантирует выявление кон- . тактно-усталостных трещин.

Цель изобретения - упрощение контроля и повышение достоверности выявления контактно-усталостных попе-50 речньпс трещин.

Поставленная цель достигается i тем, что согласно способу выявления дефектов в бывших в эксплуатации, рельсах, заключающемуся в том, 55 что рельс нагружают поперечной изгибающей нагрузкой, регистрируют сигналы акустической эмиссии, изме8662

ряют скорость счета акустической эмиссии и по ее значению определяю наличие в рельсе трещин, нагружение производят в плоскости наибольшей жесткости рельса при его непрерывном движении относительно зоны приложения нагрузки, при нагружени создают последовательно в головке и подошве рельса растягивающие напряжения, составляющие 85-95% от предела текучести.

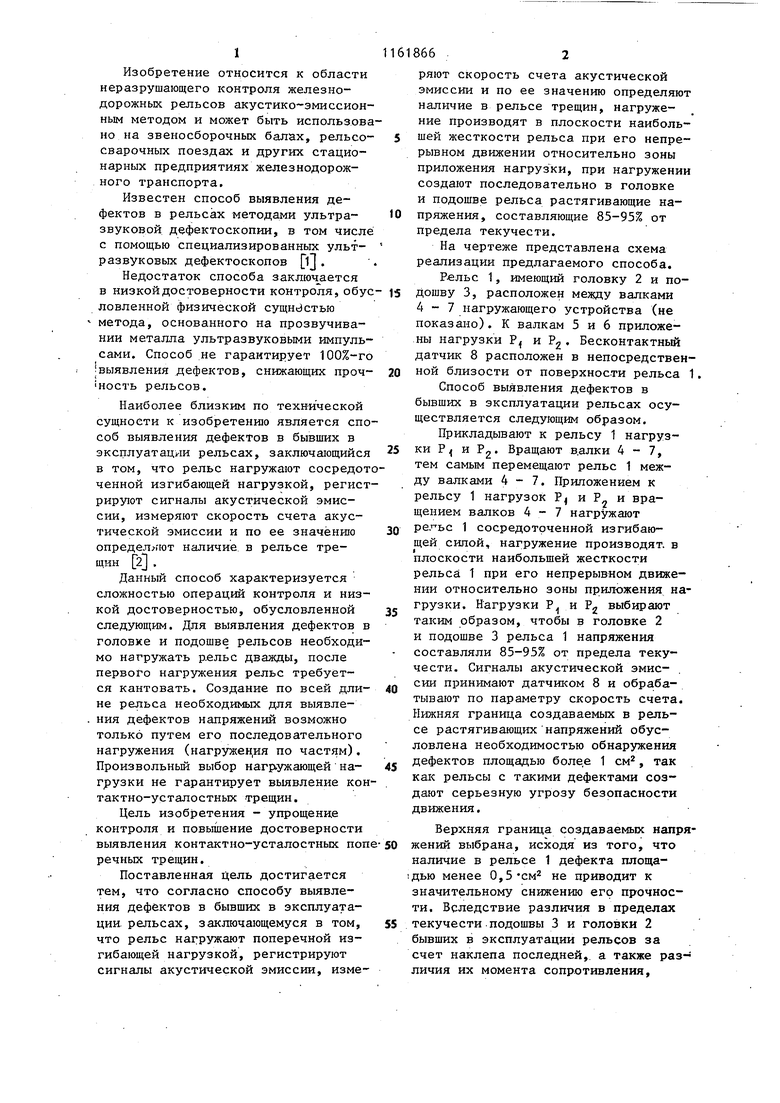

На чертеже представлена схема реализации предлагаемого способа.

Рельс 1, имеющий головку 2 и подошву 3, расположен между валками 4-7 нагружающего устройства (не показано). К валкам 5 и 6 приложены нагрузки Р и Pg. Бесконтактный датчик 8 расположен в непосредственой близости от поверхности рельса

Способ выявления дефектов в бывших в эксплуатации рельсах осуществляется следующим образом.

Прикладывают к рельсу 1 нагрузки Р и Pg. Вращают в.алки 4-7, тем самым перемещают рельс 1 между валками 4-7. Приложением к рельсу 1 нагрузок Р и Р и вращением валков 4-7 нагружают регьс 1 сосредоточенной изгибающей сипой, нагружение производят, в плоскости наибольшей жесткости рельсй 1 при его непрерывном движении относительно зоны приложения нагрузки. Нагрузки Р и Pg выбирают таким образом, чтобы в головке 2 и подошве 3 рельса 1 напряжения составляли 83-95% от предела текучести. Сигналы акустической эмиссии принимают датчиком 8 и обрабатывают по параметру скорость счета граница создаваемых в рельсе растягивающих напряжений обусловлена необходимостью обнаружения дефектов площадью более 1 см, так как рельсы с такими дефектами создают серьезную угрозу безопасности движения.

Верхняя граница создаваемых напржений выбрана, исходя из того, что наличие в рельсе 1 дефекта площадью менее 0, не приводит к значительному снижению его прочности. Вследствие различия в пределах текучести.подошвы 3 и головки 2 бывших в эксплуатации рельсов за счет наклепа последней,, а также различия их момента сопротивления.

, 311618664

прикладываемые к рельсу 1 нагрузки повысить достоверность за счет наР, и Р различны (Р4 Pj). За счет груженйя рельса в плоскости наи«5ольлокализации нагружения рельса 1 од- шей жесткости при его непрерывном новременно с обнаружением дефекта движении и за счет создания напряопределяется и его местонахождение. s жекий, необходимых для выявления

Таким образом, предлагаемый спо- контактных усталостных поперечных соб позволяет упростить контроль и дефектов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ испытаний натурных образцов рельсов на усталость | 1990 |

|

SU1758493A1 |

| Способ дефектоскопии рабочих лопаток турбомашин | 1986 |

|

SU1436059A1 |

| СПОСОБ ДИАГНОСТИКИ НАЛИЧИЯ ТРЕЩИН В ХОДОВЫХ ЧАСТЯХ ТЕЛЕЖКИ ПОДВИЖНОГО СОСТАВА | 2013 |

|

RU2535246C1 |

| Способ акустико-эмиссионной диагностики ответственных деталей тележек грузовых вагонов при эксплуатации | 2017 |

|

RU2667808C1 |

| МАШИНА ДЛЯ ИСПЫТАНИЯ МАТЕРИАЛОВ НА ЗНАКОПЕРЕМЕННЫЙ ИЗГИБ И ПЕРЕМЕННЫЕ КОНТАКТНЫЕ НАПРЯЖЕНИЯ | 1992 |

|

RU2091751C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КРИВИЗНЫ РЕЛЬСА ПОД НАГРУЖЕННЫМ КОЛЕСОМ, ИЗГИБАЮЩЕГО МОМЕНТА, НАПРЯЖЕНИЙ ОТ ИЗГИБА РЕЛЬСА, ОТНОСИТЕЛЬНОЙ ЖЕСТКОСТИ И МОДУЛЯ УПРУГОСТИ ПОДРЕЛЬСОВОГО ОСНОВАНИЯ | 1994 |

|

RU2108423C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ОСТАТОЧНОГО РЕСУРСА МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2007 |

|

RU2361199C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЛОКАЛЬНЫХ ДЕФЕКТОВ ПОВЕРХНОСТИ КАТАНИЯ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ | 2019 |

|

RU2717683C1 |

| АКУСТИКО-ЭМИСИОННЫЙ СПОСОБ ДИАГНОСТИРОВАНИЯ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ | 2013 |

|

RU2537747C1 |

| АКУСТИКО-ЭМИССИОННЫЙ СПОСОБ ДИАГНОСТИРОВАНИЯ КОЛЕСНЫХ ПАР ЖЕЛЕЗНОДОРОЖНОГО ПОДВИЖНОГО СОСТАВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2296320C1 |

СПОСОБ ВЫЯВЛЕНИЯ ДЕФЕКТОВ В БЬШШИХ В ЭКСПЛУАТАЦИИ РЕЛЬСАХ, заключающийся в том, что рельс нагружают сосредоточенной изгибающей нагрузкой, регистрируют сигналы акустической эмиссии, измеряют скорость счета акустической эмиссии и по ее значению определяют наличие в рельсе трещин, отличающийся тем, что, с целью упрощения контроля и повьшения достоверности выявлейия контактно-усталостных поперечньк трещин, нагруженние производят в плоскости наибольшей жесткости рельса при его непрерьшном движении относительно зоны приложения нагрузки, при нагруже(Л нии создают последовательно в головке и подошве рельса растягивающие напряжения, составляющие 85-95% от предела текучести. CD 00 ex

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Гурвич А.К | |||

| Дефектоскопия рельсов | |||

| М., Транспорт, 1978, с | |||

| Способ обогащения руд | 1915 |

|

SU440A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Труды институтов инженеров железнодорожного транспорта | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Ручной прибор для отделки верхних концов лопаток на роторах и цилиндрах паровых турбин | 1925 |

|

SU687A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1985-06-15—Публикация

1983-09-19—Подача