Изобретение относится к электродуговой сварке в среде защитных газов и может быть использовано во всех отраслях народного хозяйства.

Целью изобретения является снижение трудоемкости обслуживания путем автоматизации регенерации сорбента влагоотделителя.

Поставленная цель достигается тем, что на входном патрубке устройства установлен обратный клапан, электронагревательная спираль навита на корпусе, клапан, сообщающий внутреннюю полость корпуса с атмосферой, установлен со стороны выходного патрубка, подпружинен относительно корпуса и снабжен якорем, а в цепи питания установлено термоконтактное реле.

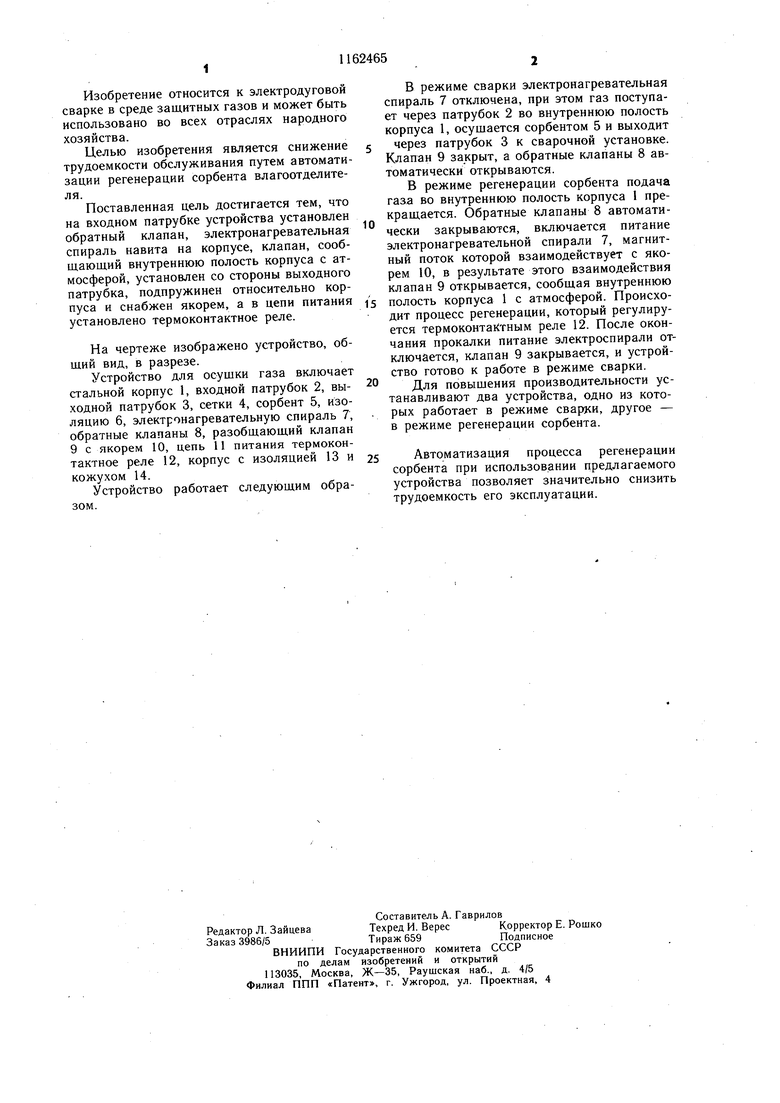

На чертеже изображено устройство, общий вид, в разрезе.

Устройство для осущки газа включает стальной корпус 1, входной патрубок 2, выходной патрубок 3, сетки 4, сорбент 5, изоляцию 6, электронагревательную спираль 7, обратные клапаны 8, разобщающий клапан 9 с якорем 10, цепь 11 питания термоконтактное реле 12, корпус с изоляцией 13 и кожухом 14.

Устройство работает следующим образом.

В режиме сварки электронагревательная спираль 7 отключена, при этом газ поступает через патрубок 2 во внутреннюю полость корпуса 1, осушается сорбентом 5 и выходит через патрубок 3 к сварочной установке. Клапан 9 закрыт, а обратные клапаны 8 автоматически открываются.

В режиме регенерации сорбента подача газа во внутреннюю полость корпуса 1 прекращается. Обратные клапаны 8 автоматически закрываются, включается питание электронагревательной спирали 7, магнитный поток которой взаимодействует с якорем 10, в результате этого взаимодействия клапан 9 открывается, сообщая внутреннюю 5 полость корпуса 1 с атмосферой. Происходит процесс регенерации, который регулируется термоконтактным реле 12. После окончания прокалки питание электроспирали отключается, клапан 9 закрывается, и устройство готово к работе в режиме сварки.

Для повышения производительности устанавливают два устройства, одно из которых работает в режиме , другое - в режиме регенерации сорбента.

Автоматизация процесса регенерации сорбента при использовании предлагаемого устройства позволяет значительно снизить трудоемкость его эксплуатации.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для осушки газа | 1987 |

|

SU1426627A1 |

| Устройство для осушки газа | 1987 |

|

SU1491553A1 |

| Устройство для осушки газа | 1990 |

|

SU1741872A1 |

| Устройство для осушения воздуха | 1988 |

|

SU1509842A2 |

| ЭЛЕКТРИЧЕСКИЙ НАГРЕВАТЕЛЬ ГАЗОВЫХ И ЖИДКИХ СРЕД | 2015 |

|

RU2611429C1 |

| ЭЛЕКТРОВОДОНАГРЕВАТЕЛЬ | 1992 |

|

RU2044415C1 |

| НЕФТЕВОДЯНОЙ ЦЕНТРОБЕЖНО-ФИЛЬТРУЮЩИЙ СЕПАРАТОР | 2006 |

|

RU2321547C2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ТОПЛИВОВОЗДУШНОЙ СМЕСИ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1991 |

|

RU2008495C1 |

| Рукавный высокотемпературный фильтр | 1989 |

|

SU1681916A1 |

| Нейтрализатор отработавших газов двигателя внутреннего сгорания | 1990 |

|

SU1778329A1 |

УСТРОЙСТВО ДЛЯ ОСУШКИ ГАЗА, содержащее занолненный сорбентом стальной корпус с входным и выходным патрубками, обратный клапан, установленный на выходном патрубке, электронагревательную спираль, клапан, сообщающий внутреннюю полость корпуса с атмосферой, и цепь питания, отличающееся тем, что, с целью снижения трудоемкости обслуживания путем автоматизации регенерации сорбента влагоотделителя, оно снабжено дополнительным обратным клапаном,установленным на входном патрубке, в цепи питания установлено термоконтактное реле, электронагревательная спираль навита на корпусе, а клапан, сообщающий внутреннюю полость корпуса с атмосферой, установлен со стороны выходного патрубка, подпружинен относительно корпуса и снабжен якорем.

| Каховский Н | |||

| И | |||

| и др | |||

| Технология механизированной дуговой и электрошлаковой сварки | |||

| М., Профтехиздат, 1963, с | |||

| Ротационный фильтр-пресс для отжатия торфяной массы, подвергшейся коагулированию, и т.п. работ | 1924 |

|

SU204A1 |

| Приспособление для останова мюля Dobson аnd Barlow при отработке съема | 1919 |

|

SU108A1 |

| Установка для осушки сжатогоВОздуХА | 1979 |

|

SU837383A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-06-23—Публикация

1982-07-05—Подача