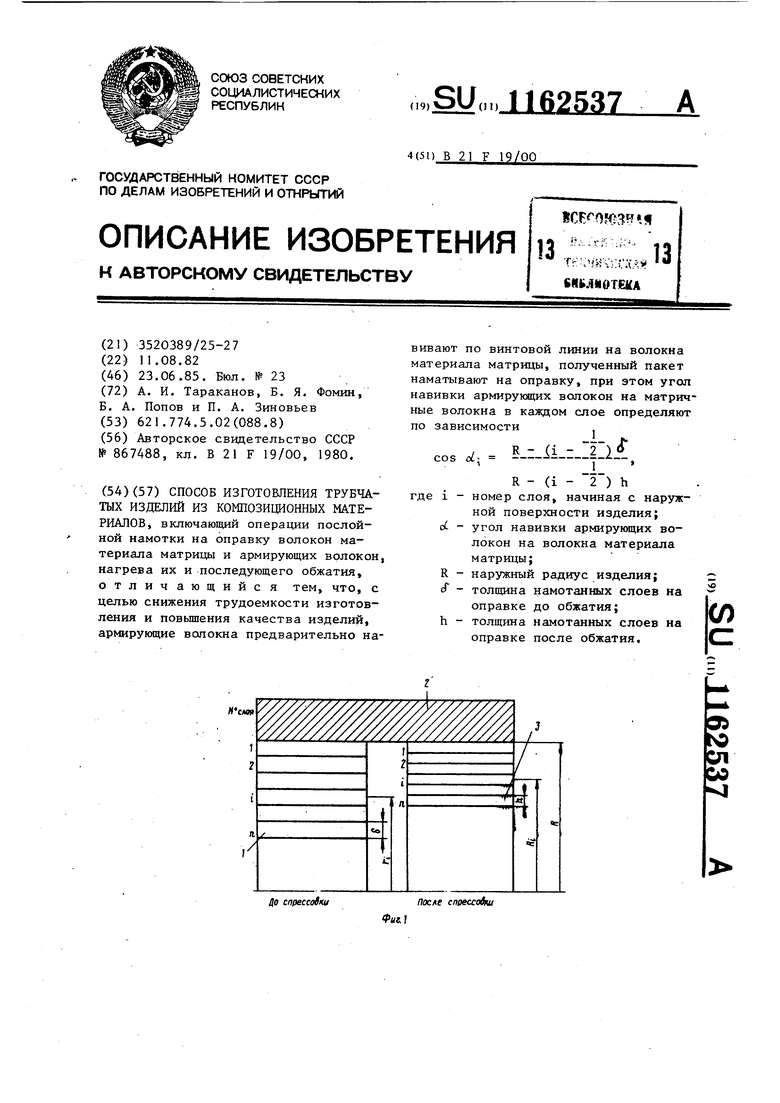

Ца спрессойкиПосле спаессоЛш

fug.1 Изобретение относится к технолог изготовления изделийиз композицион ных материалов и может быть использ вано при изготовлении труб, колец и других подобных деталей. Цель изобретения - снижение труд емкости изготовления путем совмещения операций и повышение качества изделий из композиционных материало с металлической матрицей. На фиг. 1 представлена схема деформирования слоев заготовки в процессе спрессовки; на фиг. 2 - схема навивки армирующего волокна вокруг волокон материала матрицы. Толщина слоя в пакете слоев в заготовке 1 до обжатия сГ . После обж тия наружный диаметр не изменяется, так как обжатие производят в жестко пресс-форме 2 , а толщина пакета слоев за счет уплотнения заготовки уменьшается до значения h - толщины слоя готовой детали 3 . Расстояние от середины i-ro слоя заготовки до оси вращения г, R - (i - -|-)сГ, после спрессовки это расстояние рав но. R. R - а - -) h. Дпя того, чтобы исключить при этом деформирование армирующих воло кон, их длина в витке вокруг оправки i-ro слоя заготовки должна быть равной 2JFRj. Это достигается навив кой армирующих волокон вокруг волокон материала матрицы (фиг. 2) под углом ol таким образом, чтобы длин армирующего элемента 2FR., cosct откуда R - (i - -Г) cos R - (i - 2 )Ь После обжатия армирующие волокна принимают равновесное положение и образуют окружность радиусом R-. Пример. Армированную в окружном направлении заготовку получали из стальной (d.0,l) мм и алюминиевой (,35 мм) проволок. Исходя из примерного равенства площадей поперечных сечений армирующих волокон и волокон матрицы, на одну проволоку алюминия приходится 13 стальных. Объемное содержание армирующих злементов составляет около 50% как наиболее целесообразное значение. Толщина одного слоя заготовки f ,55 мм, . пористость заготовки р 1 - idin.,) т, U., толщина слоя готовой детали о,36 мм, Т - f т.е. для получения толщины стенки готовой трубы 3,6 мм необходимо 10 слоев. Внутренний радиус готовой трубы равен 120 мм, наружный - 127,2 мм, у заготовки внутренний радиус 116,2 мм а наружный остается неизменным. Деформация внутреннего слоя при обжатин 0,031, т.е. 3%, что превьшает допустимый предел деформирования стильной проволоки. Дпя предотвращения разрушения армирующих элементов применяют предлагаемый способ. Тринадцать стальных проволок навивают вокруг алюйиниевой проволоки с помощью специального при-. способления одновременно с намоткой алюминиевой проволки на оправку.. . Значения углов навивки и число витков навивки m на один оборот оправки приведен в таблице , 2 rj . - (d,+d2)cte oi,

После намотки заготовку подвергают обжатию при давлении 400 кгс/см и температуре . Внутренних и наружных дефектов (пустот, расслоений, разрывов волокон ) не обнаружено. Готовую трубу нагружают внутренним давлением до разрушения. Экспериментальное значение предельной нагрузки хорошо согласуется с расчетным.

1

По сравнению с известным способом использование предлагаемого позволяет снизить трудоемкость намотки эаготовки и повысить качество изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления трубчатых изделий из композиционных материалов | 1979 |

|

SU867488A1 |

| Способ формирования окружного армирования цельнотянутого полого изделия, способ получения армированной полимерной трубы (варианты) и устройства для осуществления указанных способов | 2016 |

|

RU2626039C1 |

| Способ изготовления конических изделий из композиционных материалов | 1989 |

|

SU1776570A1 |

| СПОСОБ И ОСНАСТКА ДЛЯ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ ПУСТОТЕЛЫХ ОБОЛОЧЕК (ОБОЛОЧЕК ВРАЩЕНИЯ) ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2010 |

|

RU2458791C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ И КОМПОЗИЦИОННЫХ ЗАГОТОВОК ИЗ ЛИСТОВЫХ МАТЕРИАЛОВ | 2015 |

|

RU2610653C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ИЛИ КОМПОЗИЦИОННЫХ ЗАГОТОВОК ИЗ ЛИСТОВЫХ МАТЕРИАЛОВ | 2017 |

|

RU2662910C1 |

| Способ изготовления многослойных изделий | 1978 |

|

SU721308A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1989 |

|

RU2030240C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ И КОМПОЗИЦИОННЫХ ЗАГОТОВОК ИЗ ЛИСТОВЫХ МАТЕРИАЛОВ | 2015 |

|

RU2625372C2 |

| РУКАВ, СПОСОБ И УСТРОЙСТВО ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2007654C1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ, включающий операции послойной намотки на оправку волокон материала матрицы и армирующих волокон, нагрева их и последующего обжатия, отличающийся тем, что, с целью снижения трудоемкости изготовления и повьшения качества изделий, армирующие волокна предварительно навивают по винтовой линии на волокна материала матрицы, полученный пакет наматывают на оправку, при этом угол навивки армирующих волокон на матричные волокна в каждом слое определяют по зависимости . 2li с. COS 1 R - (i - 2 ) h где i - номер слоя, начиная с наружной поверхности изделия; ot угол навивки армирующих волокон на волокна материала матрицы; R - наружный радиус изделия; сГ - толщина намотанных слоев на (Л оправке до обжатия; h - толщина намотанных слоев на оправке после обжатия. Нсюй

| Способ изготовления трубчатых изделий из композиционных материалов | 1979 |

|

SU867488A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-06-23—Публикация

1982-08-11—Подача