1

Изобретение относится к технологии изготовления изделий из композиционных материалов и может быть использовано при изготовлении труб, колец и других подобных деталей.

Известен способ получения трубчатых деталей методом вакуумно-компрессионной пропитки, при котором волокна наматывают на цилиндрическую оправку, устанавливают в форму и вакуумируют, затем подогревают, пропитывают расплавленным металлом, охлаждают и подвергают механической обработке 1.

Недостатком этого способа являются трудность получения изделия с равномерно распределенными армирующими волокнами в матрице, а также сложность их пропитки материалом матрицы.

Наиболее близким к предлагаемому является способ, заключанвдийся в послойной укладке материала матрицы и армирующих волокон на полую оправку. После набора необходимой толщины заготовки, ее закрывают с помощью металлической ленты, которую герметически заваривают по периферии оправки, опрессовывают при температуре, давлении, необходимых для

прочного соединения компонентов композиции. При прессовании заготовку обжимают равномерно, и для предотвращения искривления армирующих волокон, лежащих в наружных слоях заготовки, прессование осуществляют в жесткой пресс-форме 2.

Недостаток этого способа заключается в том, что толщина стенки трубчатых изделий из композиционных материалов ограничена пористостью заготовки, пластичностью упрочняющих волокон, допустимым уровнем остаточных напряжений, а в некоторых случаях и мощностью имеющегося оборудования .

Цель изобретения - обеспечение возможности получения толстостенных трубчатых изделий и повышение качества изготовляемых деталей.

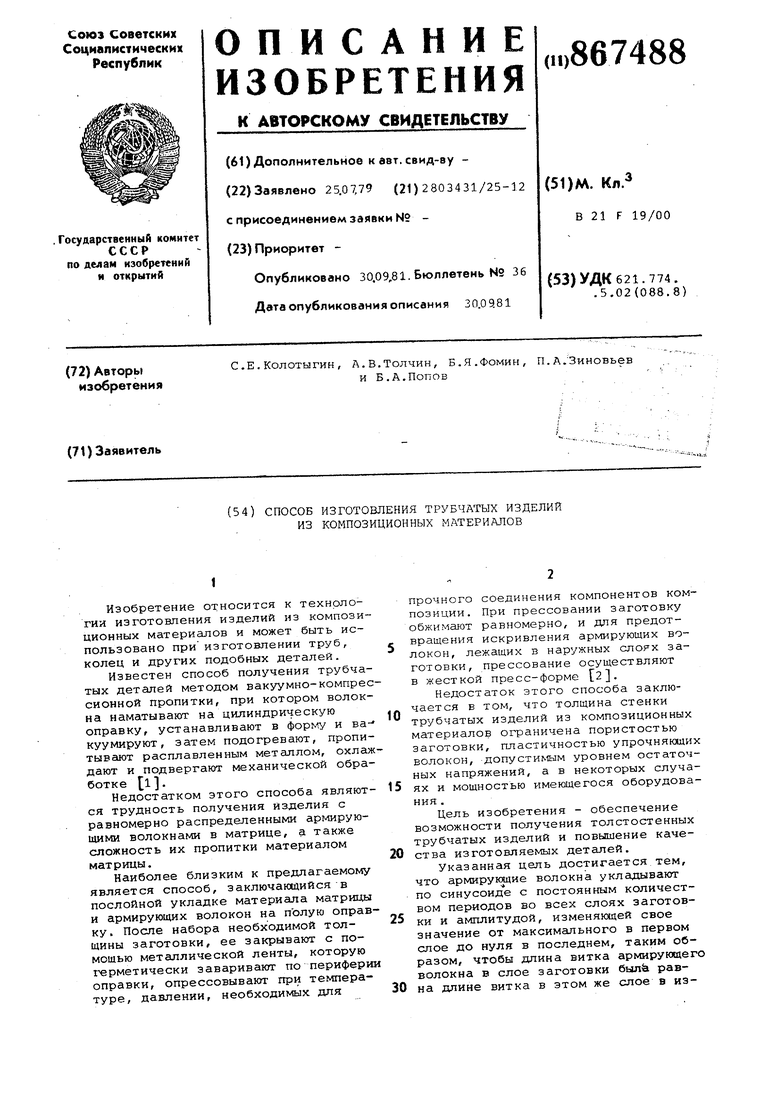

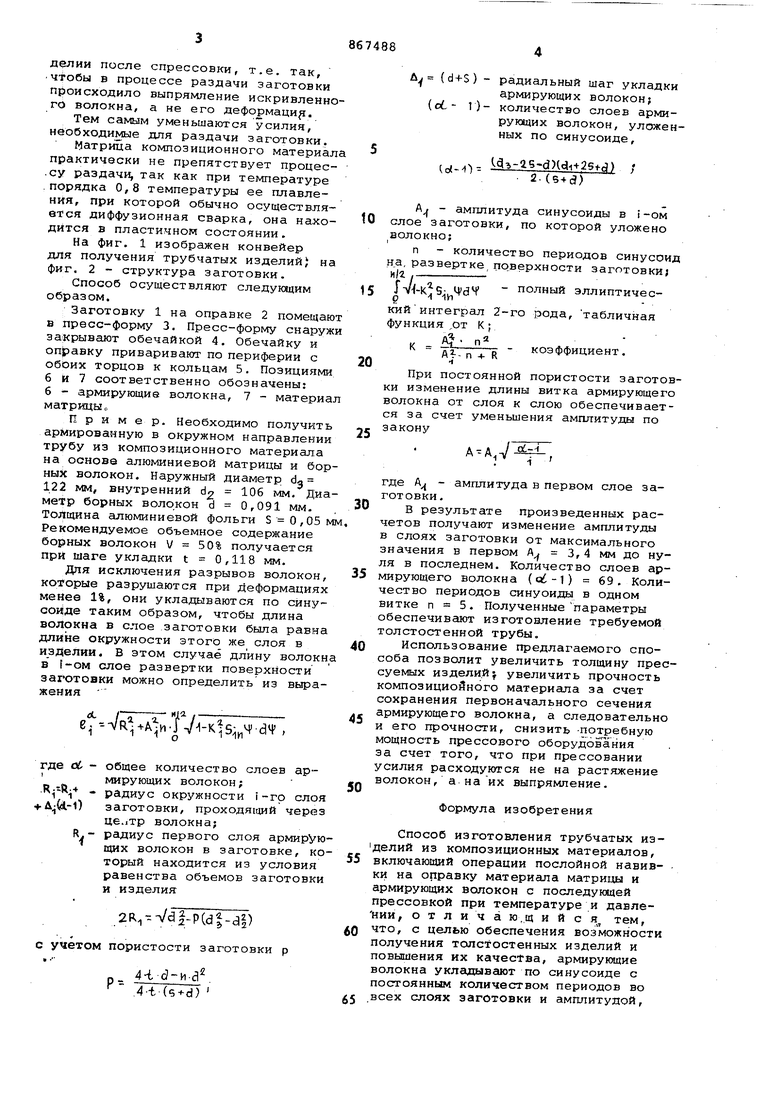

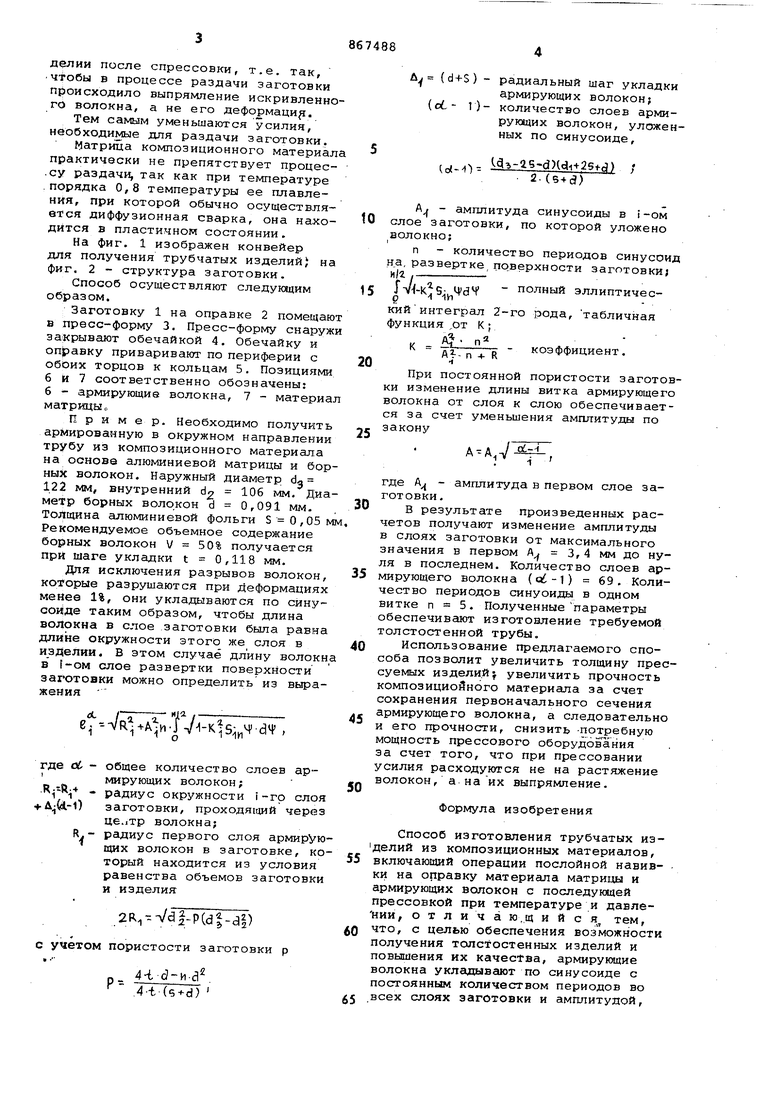

Указанная цель достигается тем, что армирующие волокна укладывают по синусоид е с постоянным количеством периодов во всех слоях заготовки и амплитудой, изменяющей свое значение от максимального в первом слое до нуля в последнем, таким образом, чтобы длина витка армирующего волокна в слое заготовки былё равна длине витка в этом же слое в изделим после спрессовки, т.е. так, чтобы в процессе раздачи заготовки происходило выпрямление искривленно го волокна, а не его деформаци. Тем самым уменьшаются усилия, необходимые для раздачи заготовки. Матрица композиционного материал практически не препятствует процес.су раздачц так как при температуре .порядка 0,8 температуры ее плавления, при которой обычно осуществляется диффузионная сварка, она находится в пластичном состоянии. На фиг. 1 изображен конвейер для получения трубчатых изделий, на фиг. 2 - структура заготовки. Способ осуществляют следукядим образом. Заготовку 1 на оправке 2 помещаю в пресс-форму 3, Пресс-форму снаруж закрывают обечайкой 4. Обечайку и оправку приваривают по периферии с обоих торцов к кольцам 5. Позициями б и 7 соответственно обозначены: б - армирующие волокна, 7 - материа матрицы Пример. Необходимо получит армированную в окружном направлении трубу из композиционного материала на основа алюминиевой матрицы и бор ных волокон. Наружный диаметр dg 122 мм, внутренний d2 106 мм. Диа метр борных воло,кон d 0,091 мм. Толщина алюминиевой фольги 5 0,05 Рекомендуемое объемное содержание борных волокон V 50% получается при шаге укладки t 0,118 мм. Для исключения разрывов волокон которые разрушаются при Деформациях менее 1%, они укладываются по синусоиде таким образом, чтобы длина волокна в слое заготовки бнша равн длине окружности этого же слоя в изделии. В этом случае длину волок в -ом слое развертки поверхности заготовки можно определить из выра жения е - я А ИГ-/ -к|5:|„мач, где ot - общее количество слоев ар мирующих волокон; радиус окружности i -гр сло .-1) заготовки, проходящий чере це..тр волокна; R.- радиус первого слоя армиру щих волокон в заготовке, к торый находится из условия равенства объемов заготовк и изделия 2R,--Vd|-PCd|-di) с учетом пористости заготовки р 4-i-d-H.d ,4-t () Д (d + S) - радиальный шаг укладки армирующих волокон; ( 1)- количество слоев армирующих волокон, уложенных по синусоиде, г и - -ДНФ- Зд) ; . 2.{в4с) А - амплитуда синусоиды в i-ом слое заготовки, по которой уложено волокно; п - количество периодов синусоид н,а, развертке поверхности заготовки; и/2, MdH полный эллиптичес0 I tin кийинтеграл 2-го рода, табличная функция ,от К; коэффициент. Aj- п R При постоянной пористости заготовки изменение длины витка армирующего волокна от слоя к слою обеспечивается за счет уменьшения амплитуды по закону A-A,V где А - амплитуда в первом слое заготовки. В результате произведенных расчетов получают изменение амплитуды в слоях заготовки от максимального значения в первом А 3,4 мм до нуля в последнем. Количество слоев армирующего волокна ( oi - 1 ) 69. Количество периодов синуоиды в одном витке п 5. Полученныепараметры обеспечивают изготовление требуемой толстостенной трубы. Использование предлагаемого способа позволит увеличить толщину прессуемых изделийJ увеличить прочность композициойного материала за счет сохранения первоначального сечения армирующего волокна, а следовательно и его прочности, снизить -потребную мощность прессового оборудовЪния за счет того, что при прессовании усилия расходуются не на растяжение волокон, а на их выпрямление. Формула изобретения Способ изготовления трубчатых изделий из композиционных материалов, включающий операции послойной навивки на оправку материала матрицы и армирующих волокон с последующей прессовкой при температуре и давлении, о т л и ч а ю,щ и и с я, тем, что, с цепью обеспечения возможности получения толстостенных изделий и повышения их качес ва, армирующие волокна укладывают по синусоиде с постоянным количеством периодов во всех слоях заготовки и амплитудой.

изменяющей своезначение от максимального в первом слое до нуля в последнем, таким образом, чтобы длина витка армирующего волокна в слое заготовки была равна длине витка в этом же слое в изделии после спрессовки, при этом амплитуду укладки слоев, начиная со второго, определяют из выражения

. A-A,-V, где - значение амплитуды в -ом

слое ,

А. - значение амплитуды в первом слое

oi - количествое слоев} - номер слоя,

Источники информации, принятые во внимание при экспертизе

1.Портной К.И., Салибеков С.Е. и яр. Структура и свойства композиционных материалов. М., Машиностроение, 1979.

2.Дж.Уитон, Скала Э. Волокнистые композиционные материалы. М,, Металлургия, 1978.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1989 |

|

RU2030240C1 |

| Способ изготовления трубчатых изделий из композиционных материалов | 1982 |

|

SU1162537A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТОГО ИЗДЕЛИЯ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1992 |

|

RU2048295C1 |

| НАНОСТРУКТУРИРОВАННЫЙ ФУНКЦИОНАЛЬНО-ГРАДИЕНТНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2428395C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРОЙНИКА | 2002 |

|

RU2217313C1 |

| Способ формирования окружного армирования цельнотянутого полого изделия, способ получения армированной полимерной трубы (варианты) и устройства для осуществления указанных способов | 2016 |

|

RU2626039C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСА РАКЕТНОГО ДВИГАТЕЛЯ ИЗ ПОЛИМЕРНЫХ КОМПОЗИТОВ С ГАЗОХОДОМ И КОРПУС РАКЕТНОГО ДВИГАТЕЛЯ ИЗ ПОЛИМЕРНЫХ КОМПОЗИТОВ С ГАЗОХОДОМ | 2015 |

|

RU2574702C1 |

| Способ изготовления композиционных материалов | 1974 |

|

SU554950A1 |

| Способ получения композиционного материала с керамической матрицей и послойной укладкой армирующего компонента в виде ткани карбида кремния | 2020 |

|

RU2749387C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ТЕРМОПЛАСТИЧНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ МЕТОДОМ НАМОТКИ | 1998 |

|

RU2152306C1 |

/ / Г J

./

7

fpui.i

Авторы

Даты

1981-09-30—Публикация

1979-07-25—Подача