Изобретение относится к технологии переработки композиционных материалов методом намотки и может быть использовано в машиностроении при изготовлении конических оболочковых изделий.

Известен способ изготовления конических оболочек намоткой армирующей нити на вращающуюся оправку. Однако этот способ обеспечивает максимальную прочность в тангенциальном направлении только при изготовлении оболочек с углом конуса при вершине не более 30-40°. При углах более 40° происходит потеря равновесия нити и ее соскальзывание с поверхности оправки.

Известен также способ изготовления конических изделий из композиционных материалов путем его намотки на оправку от меньшего ее основания с коническим базовым упором к большему и закреплением на нем первого витка.

Недостатком этого способа является невозможность предупреждения брака намотки в случае обрыва армирующей нити, особенно имеющей повышенный модуль упругости, например, борного волокна. В этом случае происходит распускание и частичное разматывание витков всего внешнего намотанного слоя, а все нижележащие слои последовательно уменьшают плотность навивки, неисправляемую последующей навивкой.

Кроме того, этот способ предполагает использование трудоемкой операции механической обработки пропитанной связующим готовой детали, что ведет к нарушению структуры ее армирования, повышает трудоемкость изготовления и снижает коэффициент использования материала.

Целью изобретения является повышение качества изделия и снижение трудоемкости его получения.

Указанная цель достигается тем, что в способе изготовления конических изделий из композиционных материалов путем его

XI

О

ел VI о

намотки на оправку от меньшего ее основания с коническим базовым упором к большему и закреплением на нем первого витка согласно изобретению намотку композиционного материала осуществляют в плоско стях параллельных образующей конического упора с чередованием прямой и обратной подачи на заданную толщину слоя намотки, причем подачу в сторону большего основания оправки выполняют на два витка больше, а угол наклона образующей конусного упора выбирают дополнительным до 60° к углу наклона образующей конической оправки.

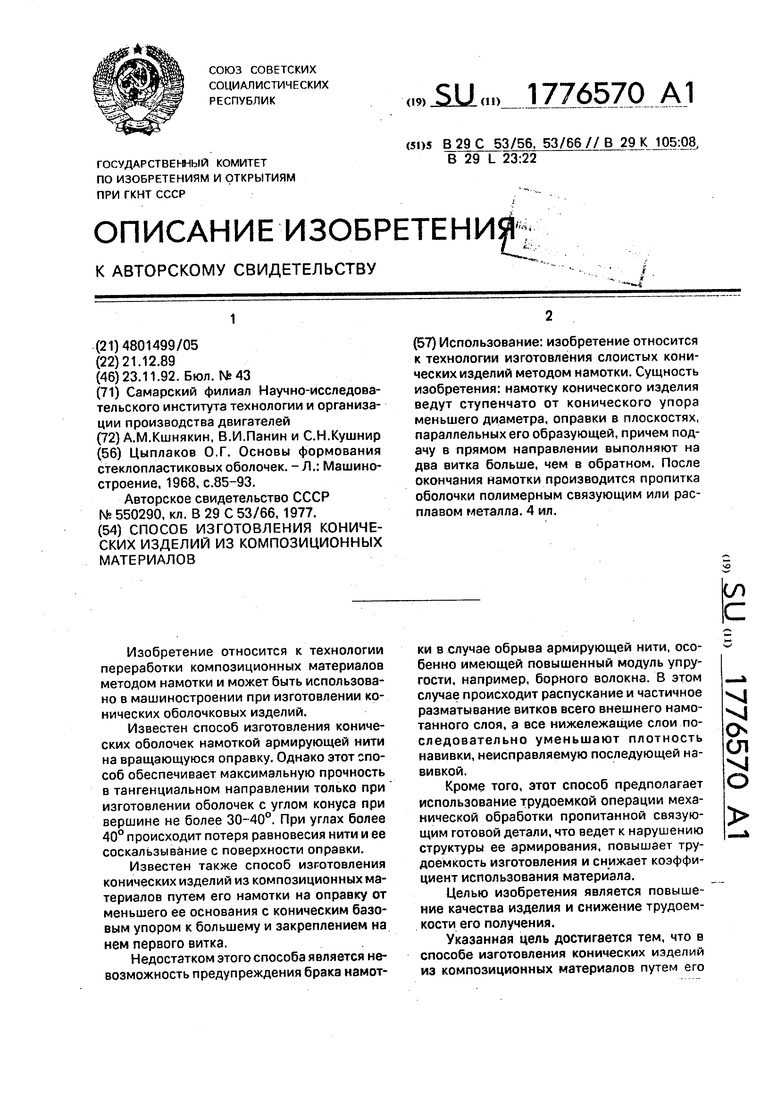

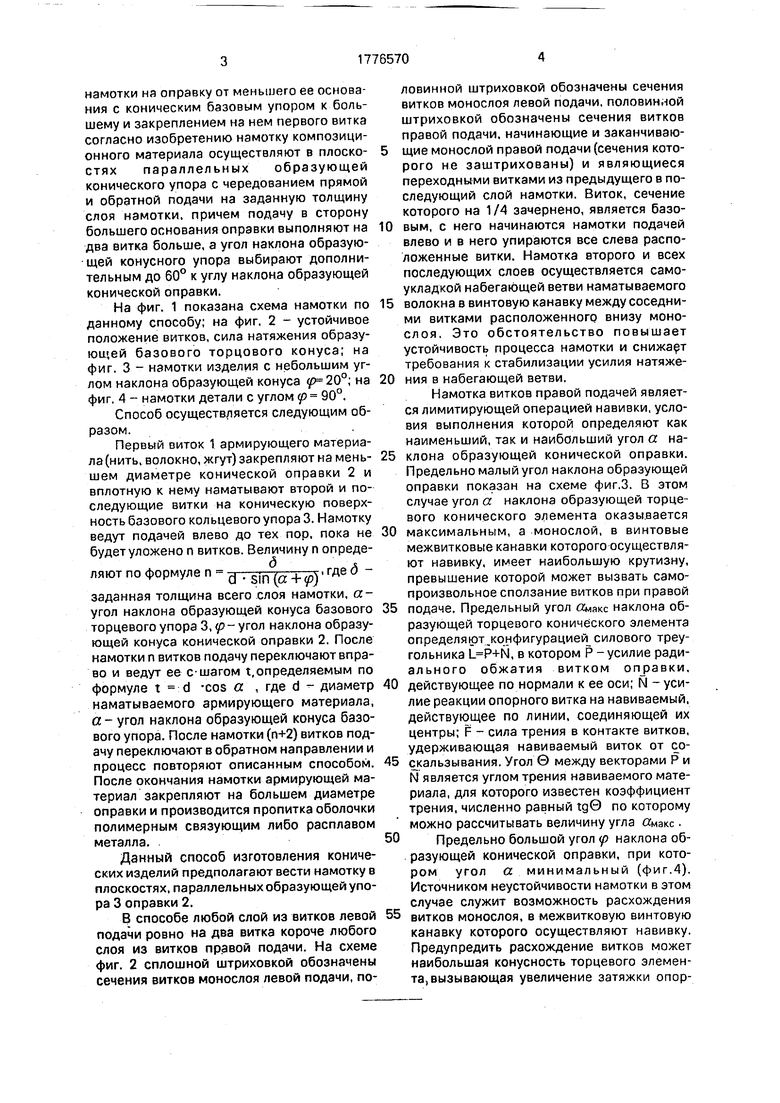

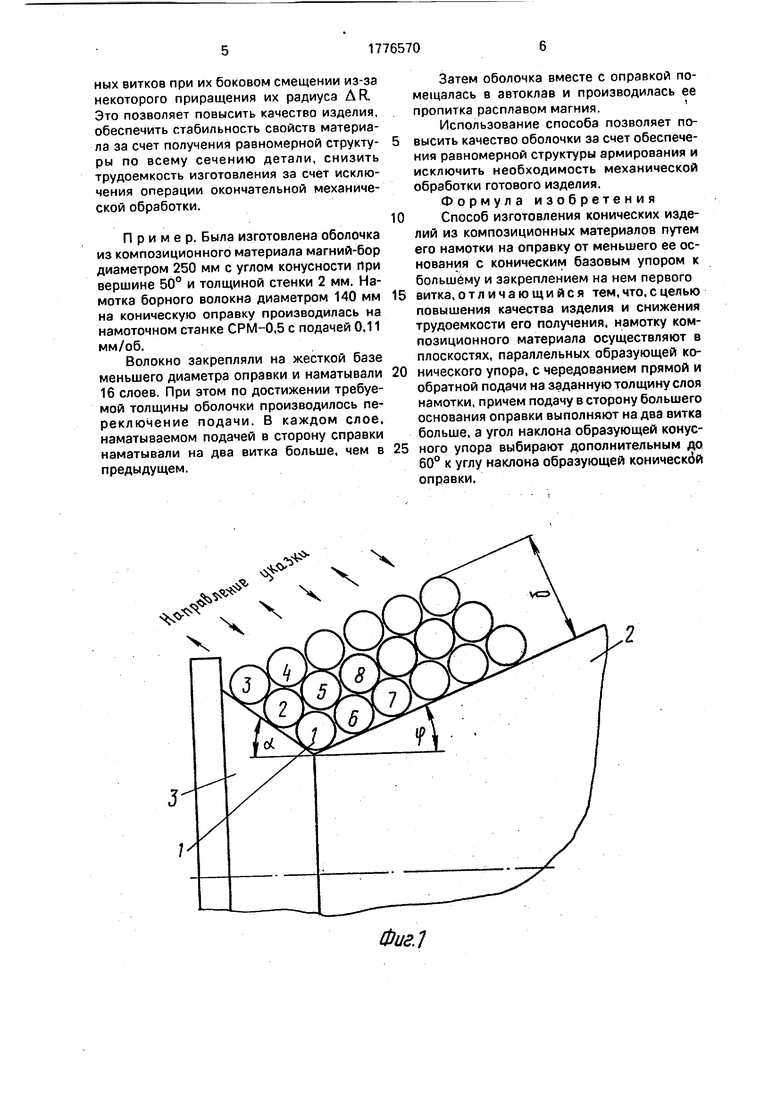

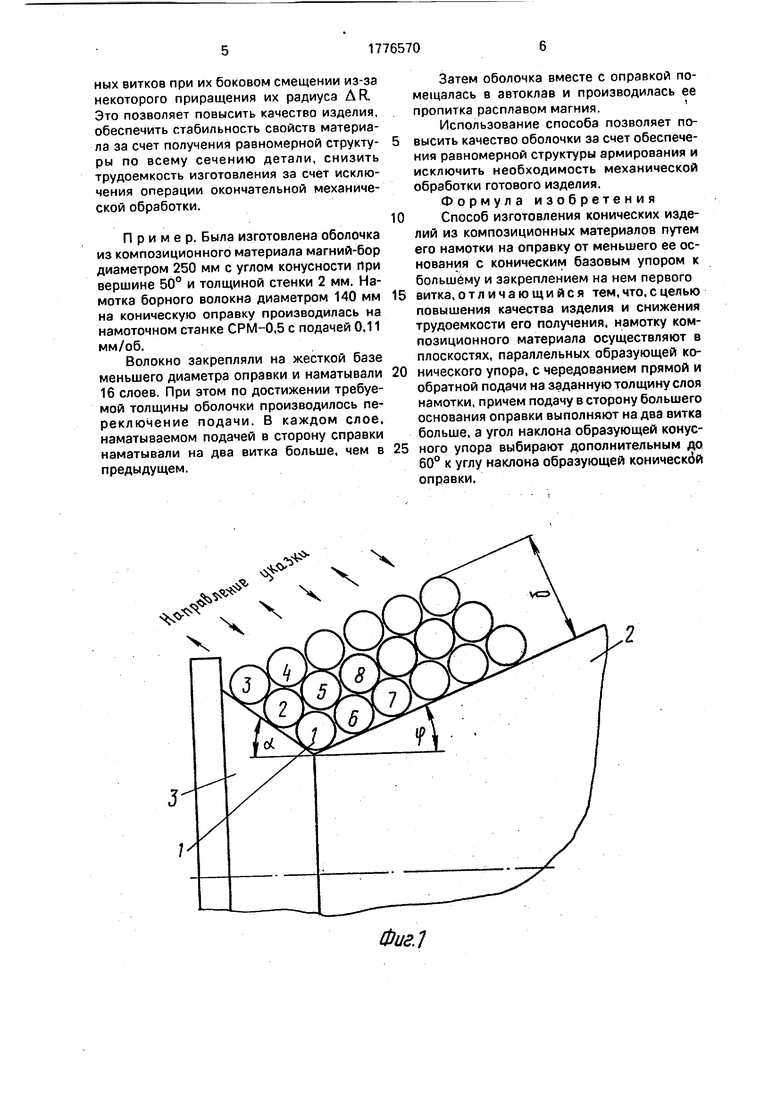

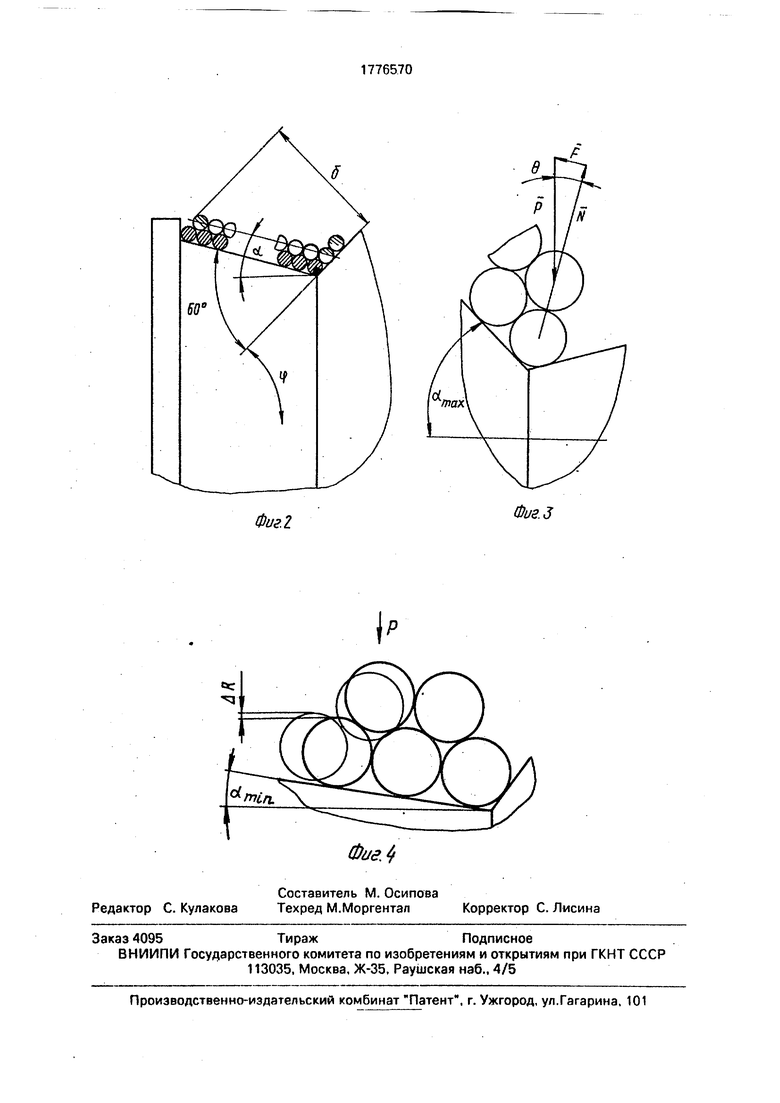

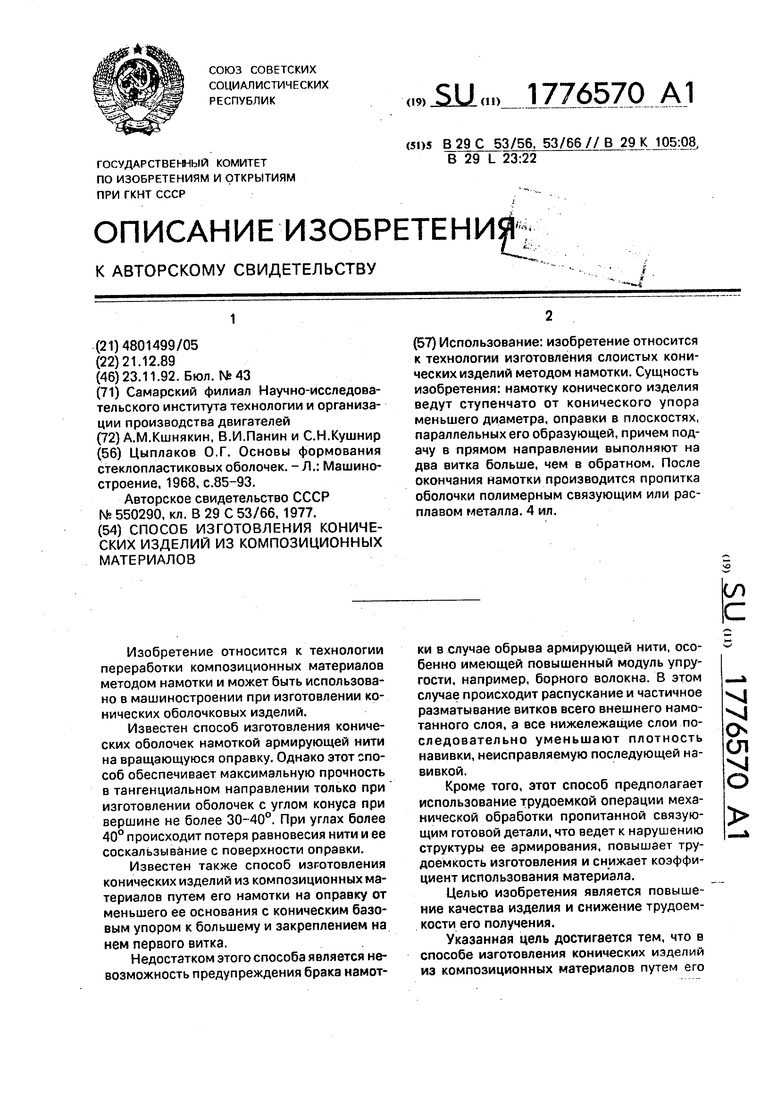

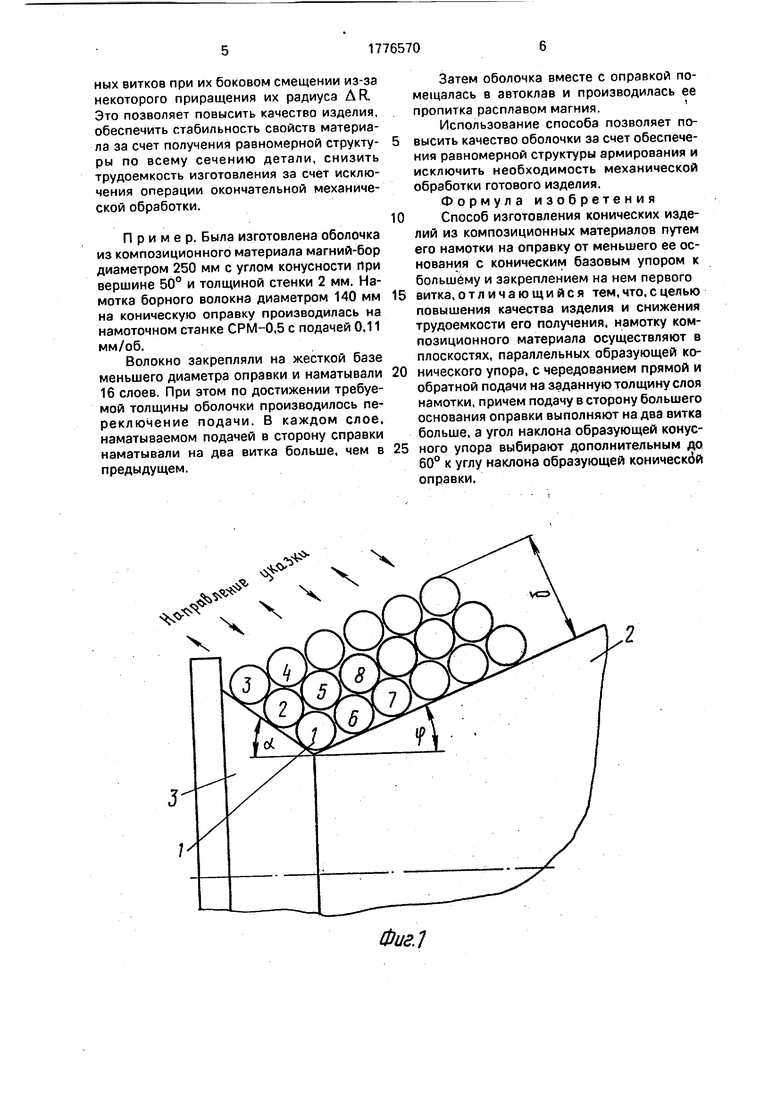

На фиг. 1 показана схема намотки по данному способу; на фиг. 2 - устойчивое положение витков, сила натяжения образующей базового торцового конуса; на фиг. 3 - намотки изделия с небольшим углом наклона образующей конуса (р 20°; на фиг. 4 - намотки детали с углом р 90°.

Способ осуществляется следующим образом.

Первый виток 1 армирующего материа- ла(нить, волокно, жгут) закрепляют на меньшем диаметре конической оправки 2 и вплотную к нему наматывают второй и последующие витки на коническую поверхность базового кольцевого упора 3. Намотку ведут подачей влево до тех пор, пока не будет уложено п витков. Величину п определяют по формуле п - d . sin ; + у где д заданная толщина всего слоя намотки, а- угол наклона образующей конуса базового торцевого упора 3, р - угол наклона образующей конуса конической оправки 2. После намотки п витков подачу переключают вправо и ведут ее с-шагом t,определяемым по формуле t d -cos « , где d - диаметр наматываемого армирующего материала, а - угол наклона образующей конуса базового упора. После намотки (п+2) витков подачу переключают в обратном направлении и процесс повторяют описанным способом. После окончания намотки армирующей материал закрепляют на большем диаметре оправки и производится пропитка оболочки полимерным связующим либо расплавом металла.

Данный способ изготовления конических изделий предполагают вести намотку в плоскостях, параллельных образующей упора 3 оправки 2.

В способе любой слой из витков левой подачи ровно на два витка короче любого слоя из витков правой подачи. На схеме фиг. 2 сплошной штриховкой обозначены сечения витков монослоя левой подачи, по-

5

10

ловинной штриховкой обозначены сечения витков монослоя левой подачи, половинной штриховкой обозначены сечения витков правой подачи, начинающие и заканчивающие монослой правой подачи (сечения которого не заштрихованы) и являющиеся переходными витками из предыдущего в последующий слой намотки. Виток, сечение которого на 1/4 зачернено, является базовым, с него начинаются намотки подачей влево и в него упираются все слева расположенные витки. Намотка второго и всех последующих слоев осуществляется самоукладкой набегающей ветви наматываемого волокна в винтовую канавку между соседними витками расположенного внизу монослоя. Это обстоятельство повышает устойчивость процесса намотки и снижает требования к стабилизации усилия натяжения в набегающей ветви.

Намотка витков правой подачей является лимитирующей операцией навивки, условия выполнения которой определяют как наименьший, так и наибольший угол а наклона образующей конической оправки. Предельно малый угол наклона образующей оправки показан на схеме фиг.З. В этом случае угол а наклона образующей торцевого конического элемента оказывается максимальным, а монослой, в винтовые межвитковые канавки которого осуществляют навивку, имеет наибольшую крутизну, превышение которой может вызвать самопроизвольное сползание витков при правой подаче. Предельный угол «макс наклона образующей торцевого конического элемента определяют конфигурацией силового треугольника , в котором Р - усилие ради- ального обжатия витком оправки, действующее по нормали к ее оси; N - усилие реакции опорного витка на навиваемый, действующее по линии, соединяющей их центры; F - сила трения в контакте витков, удерживающая навиваемый виток от со- 45 скальзывания. Угол 0 между векторами Р и N является углом трения навиваемого материала, для которого известен коэффициент трения, численно равный tg© no которому можно рассчитывать величину угла амакс.

Предельно большой угол р наклона образующей конической оправки, при котором угол а минимальный (фиг.4). Источником неустойчивости намотки в этом случае служит возможность расхождения витков монослоя, в межвитковую винтовую канавку которого осуществляют навивку. Предупредить расхождение витков может наибольшая конусность торцевого элемента, вызывающая увеличение затяжки опор15

20

25

30

35

40

50

55

ных витков при их боковом смещении из-за некоторого приращения их радиуса AR. Это позволяет повысить качество изделия, обеспечить стабильность свойств материала за счет получения равномерной структуры по всему сечению детали, снизить трудоемкость изготовления за счет исключения операции окончательной механической обработки.

Пример. Была изготовлена оболочка из композиционного материала магний-бор диаметром 250 мм с углом конусности при вершине 50° и толщиной стенки 2 мм. Намотка борного волокна диаметром 140 мм на коническую оправку производилась на намоточном станке СРМ-0,5 с подачей 0,11 мм/об.

Волокно закрепляли на жесткой базе меньшего диаметра оправки и наматывали 16 слоев. При этом по достижении требуемой толщины оболочки производилось переключение подачи. В каждом слое, наматываемом подачей в сторону справки наматывали на два витка больше, чем в предыдущем.

Затем оболочка вместе с оправкой помещалась в автоклав и производилась ее пропитка расплавом магния.

Использование способа позволяет повысить качество оболочки за счет обеспечения равномерной структуры армирования и исключить необходимость механической обработки готового изделия.

Формула изобретения

Способ изготовления конических изделий из композиционных материалов путем его намотки на оправку от меньшего ее основания с коническим базовым упором к большему и закреплением на нем первого

витка, отл ичающи йся тем, что, с целью повышения качества изделия и снижения трудоемкости его получения, намотку композиционного материала осуществляют в плоскостях, параллельных образующей конического упора, с чередованием прямой и обратной подачи на заданную толщину слоя намотки, причем подачу в сторону большего основания оправки выполняют на два витка больше, а угол наклона образующей конусного упора выбирают дополнительным до 60° к углу наклона образующей конический оправки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛОПЛАСТИКОВОЙ СЕКЦИИ ТРУБОПРОВОДА | 2004 |

|

RU2285187C2 |

| Способ изготовления трубчатых изделий из композиционных материалов | 1982 |

|

SU1162537A1 |

| СТЕКЛОПЛАСТИКОВАЯ СЕКЦИЯ ТРУБОПРОВОДА | 2004 |

|

RU2278314C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ (ВАРИАНТЫ), УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ И ОПРАВКА ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ (ВАРИАНТЫ) | 2013 |

|

RU2549401C2 |

| ВОДОСТОЧНАЯ СЕКЦИОННАЯ ТРУБА (ВАРИАНТЫ), СЕКЦИЯ ВОДОСТОЧНОЙ ТРУБЫ (ВАРИАНТЫ) И СОЕДИНЕНИЕ СЕКЦИЙ ВОДОСТОЧНОЙ ТРУБЫ (ВАРИАНТЫ) | 2013 |

|

RU2531010C1 |

| Способ изготовления оболочки | 1981 |

|

SU1033350A1 |

| СПОСОБ И ОСНАСТКА ДЛЯ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ ПУСТОТЕЛЫХ ОБОЛОЧЕК (ОБОЛОЧЕК ВРАЩЕНИЯ) ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2010 |

|

RU2458791C2 |

| Способ изготовления криволинейной трубы из композиционных материалов, оправка и стапель для осуществления этого способа и криволинейная труба из композиционных материалов | 2022 |

|

RU2808014C2 |

| СОСУД ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1992 |

|

RU2026194C1 |

| ДЛИННОМЕРНЫЙ СИЛОВОЙ КОНСТРУКЦИОННЫЙ ЭЛЕМЕНТ ТИПА ВЕРТИКАЛЬНОЙ КОЛОННЫ ИЗ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2013 |

|

RU2529206C1 |

Использование: изобретение относится к технологии изготовления слоистых конических изделий методом намотки. Сущность изобретения: намотку конического изделия ведут ступенчато от конического упора меньшего диаметра, оправки в плоскостях, параллельных его образующей, причем подачу в прямом направлении выполняют на два витка больше, чем в обратном. После окончания намотки производится пропитка оболочки полимерным связующим или расплавом металла. 4 ил.

Фиг.1

Фиг 2

Фиг.З

V

| Цыплаков О.Г | |||

| Основы формования стеклопластиковыхоболочек | |||

| -Л.: Машиностроение, 1968, с.85-93 | |||

| Способ изготовления конических изделий | 1975 |

|

SU550290A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1992-11-23—Публикация

1989-12-21—Подача