оэ о

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ НЕФТИ | 2013 |

|

RU2516464C1 |

| Способ переработки нефти | 1983 |

|

SU1162852A1 |

| СПОСОБ ПЕРЕГОНКИ НЕФТИ | 2013 |

|

RU2515728C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТИ | 2014 |

|

RU2548038C1 |

| Способ термоокислительного крекинга мазута и вакуумных дистиллятов и установка для переработки тяжелых нефтяных остатков | 2020 |

|

RU2772416C2 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТИ | 2013 |

|

RU2525909C1 |

| СПОСОБ ПРЯМОЙ ПЕРЕГОНКИ НЕФТИ НА МАЛОГАБАРИТНОЙ УСТАНОВКЕ | 2004 |

|

RU2269372C1 |

| СПОСОБ ПЕРЕГОНКИ НЕФТИ | 2014 |

|

RU2548040C1 |

| СПОСОБ ПЕРЕГОНКИ НЕФТИ | 2013 |

|

RU2525910C1 |

| СПОСОБ ФРАКЦИОНИРОВАНИЯ НЕФТИ | 2007 |

|

RU2335523C1 |

Изобретение относится к нефтехимии, в частности к атмосферной перегонке нефти. Цель - снижение энергетических затрат, повышение отбора фракций, выкипающих до 350°С, и улучшение их качества. Перегонку ведут с предварительным подогревом обезвоженной и обессоленной нефти и отгонкой части бензиновой фракции в отбензинивающей колонне, нагревом и последующим разделением частично отбензиненной нефти на тяжелый бензин, лигроин, фракции керосина, дизельного топлива и мазут в сложной атмосферной колонне, работающей с подачей испаряющего агента в отгонную секцию колонны. Процесс ведут с использованием в качестве орошения на верху отбензинивающей и атмосферной колонн смеси фракций бензинов, отбираемых с верха этих колонн. Смесь бензиновых фракций с т. кип. 30-180°С нагревают в течение 0,5-10 мин до 320-4509С и направляют в низ отгонной секции атмосферной колонны в количестве 5-15 мас.% от питания колонны. 1 ил. 5 табл.

Изобретение относится к процессам переработки нефти и может быть использовано для получения нефтяных дистиллятных фракций.

11эль изобретения - снижение энергетических затрат и повышение глубины отбору фракций с температурой кипения до 350°С улучшенного качества.

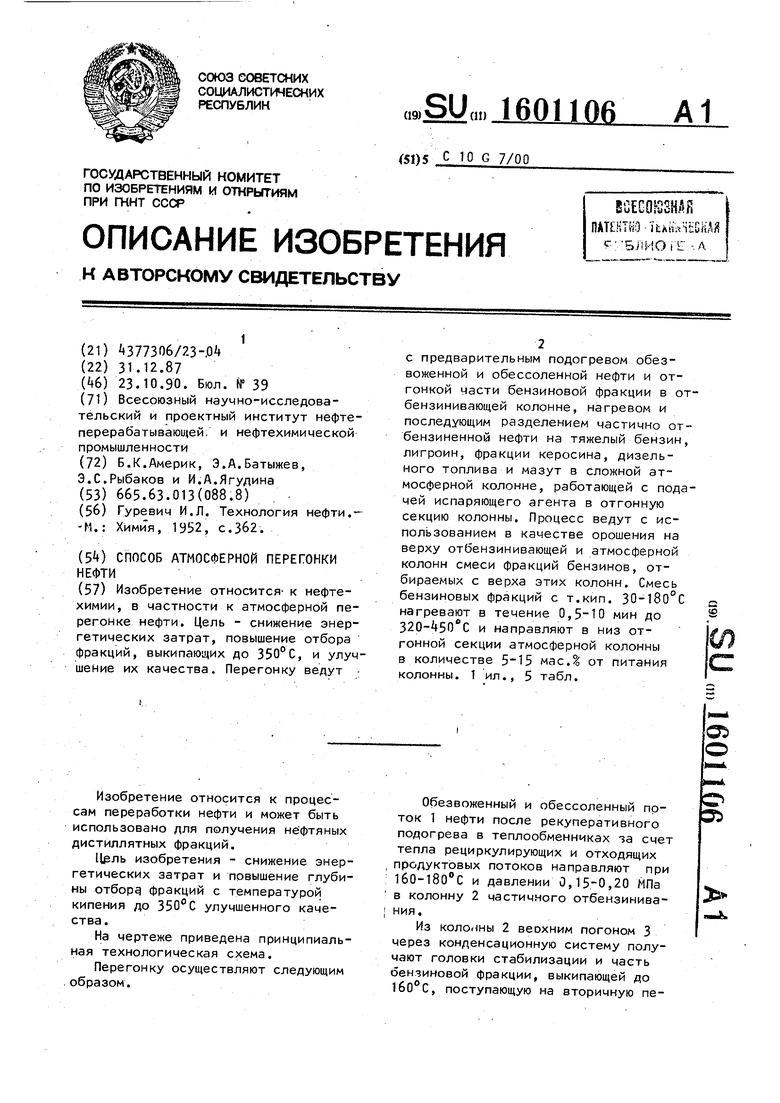

На чертеже приведена принципиальная технологическая схема.

Перегонку осуществляют следующим образом.

Обезвоженный и обессоленный поток 1 нефти после рекуперативного подогрева в теплообменниках за счет тепла рециркулирующих и отходящих , продуктовых потоков направляют при 1бО-180 С и давлении 0,15-0,20 МПа в колонну 2 частичного отбензинива- ния.

Из кологжы 2 веохним погоном 3 через конденсационную систему получают головки стабилизации и часть бензиновой фракции, выкипающей до 1бО С, поступающую на вторичную пе

руроику. С низу колонны 2 при насосом откачивают частично отбен- зиненную нефть (поток О с началом кипения 150°С, которая после подогре- ва в радиантной секции печи 5 до 320-350 С поступает на фракциониро- вание в секцию питания основной атмосферной колонны- 6.

Верхним погоном 7 из колонны 6 через конденсационную систему отбирают бензиновую фракцию С, которую затем направляют на вторичную перегонку. Боковым верхним погоном 8 через стриппинг-секцию 9 вы- водят керосиновую Фракцию 180-280 С, а боковым нижним погоном 10 снизу стриппинг-секции 11 отбирают фракцию дизельного топлива 280-350 С. Начало кипения фракций керосина и дизельно- го топлива регулируют промежуточными циркуляционными орошениями 12.

С низу основной атмосферной колоины 6 откачивают при 320-350 С мазут 13, выкипающий при температуре выше , тепло которого используется для рекуперативного подогрева нефти, поступающей на установку.

С верхней тарелки колонны 2 флег- ма с пределами выкипания 30-160 С и при 120°С поступает в рифлюксную емкость 15j куда с верхней тарелки основной атмосферной колонны 6 также поступает флегма 1б с пределами выкипания 150-180°С при 170Ч. Смесь бензиновых фракций и 1б с пределами выкипания 30-180°С из рефлюк- сной емкости 15 после охлаждения в теплообменниках до 6°С подают в качестве верхнего орошения 17 колонн 2 и 6. Третий жидкий бензиновый поток 18 из емкости 15 в количестве 5-15 мас.% от сырья колонны 6 (поток t) поступает в сокинг-секцию змеевика, отдельно расположенного в конвекционной части печи 5, где это поток подвергают нагреву .в течение 0,5-10 мин до 3-20- 450 С или легкой термодеструкции (в зависимости от температуры и времени пребывания). Из змеевика сокинг-секции бензиновую фракцию 18 вводят в низ отпарно секции основной атмосферной колон- ны 6. Пар ы бензиновой фракции 30-180 снижают парциальное давление мазут ной части питания колонны, увеличивают паровое число, обеспечивая интенсивный турбулентный тепломассообмен, и оказывают растворяющее дейст

j 0

вие на асфальтосмолистые комплексы остатка перегонки из колонны 6.

Пример 1-10. (табл. 1-). Обессоленную и обезвоженную смесь нефтей после установок стабилизации подают на установку АТ-8, состоящую из двух атмосферных колонн - колонны 2 частичного отбензинивания и основной сложной атмосферной колонны 6, включающей стриппинг-секции 9 и 11. В колонне 2 имеется 15 клапанно-ба- ластных тарелок в концентрационной части и 13 клапанных тарелок в отгонной части. В колонне 6 установлено в концентрационной части 32 клапанно-балластных тарелки и 10 клапанных в отгонной части.

5

0

5

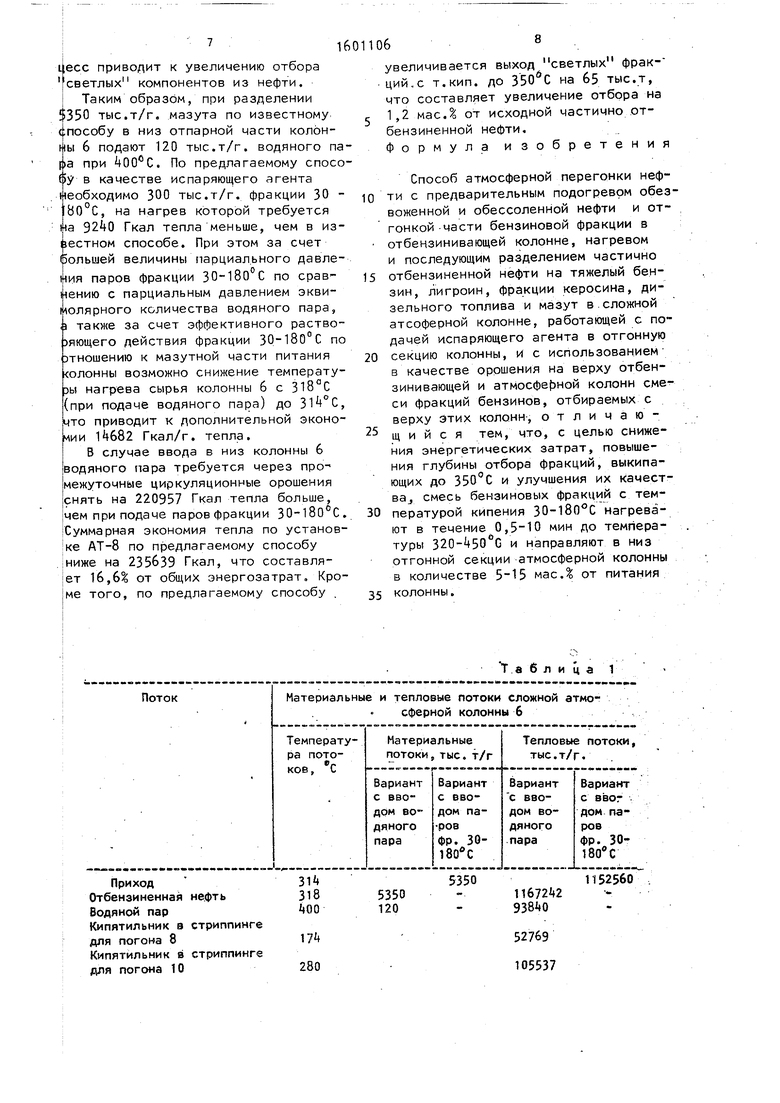

В табл.1 представлены сравнительные данные по основным режимным параметрам,, материальным и тепловым потокам установки АТ-8 по известному и предлагаемому способам: при подаче вниз 6,2 мас. водяного пара (известный) или при использовании эквимолярного количества (5,6 мас.) фракции 30-180 0 при одинаковой температуре 400°С. При этом время пребывания фракции 30-l80 C в сокинг- секции печи составляет 2,5 мин, что эквивалентно малой степени деструкции, т.е. увеличению содержания ароматики и нафтенов на 10 мас.% и соответствующее снижение парафинов.

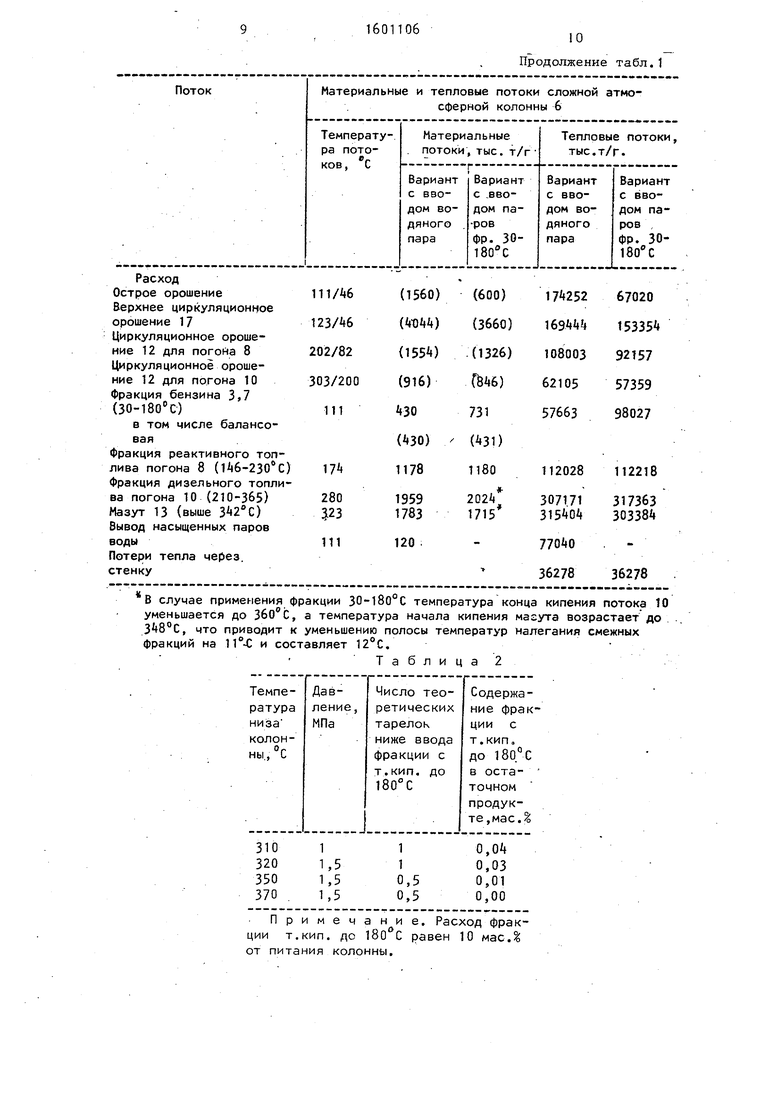

Испаряющая фракция ограничена по концу кипения температурой 180 С, поскольку в этом случае испаряющий агент является (табл.2) практически нераспределяющимся в остатке (мазу-1) при рабочих температурах в отпарной части колонны 6. А также указанная фракция с т,кип. до (табл.2) характеризуется лучшими растворяющими свойствами по отношению к асфальто-смолистой части остатка и меньше расходуется по сравнению с более тяжелыми фракци- ями 180-2AO°C и др. ,

Температура нагрева испаряющей 50 фракции 30-l80°C должна быть равной или выше температуры сырья, подаваемого в основную атмосферную колонну 6, поскольку за счет этого обеспечивается возможность одновремен- ног о использования испаряющего агента также и в виде горячей струи, в противном случае появляется тенденция к захолаживанию низа колонны, увеличению примесей в остатке и .

40

45

55

термодинамическим потерям (табл.,

примеры 2 и З).

Температура нагрева в печи фракции С ограничивается верхним пределом, равным , так как при температуре выше +50°.С (при постоянном расходе и времени йыдержки в змеевике печи, табл.3 и 4, примеры 8 и 9) не происходит увеличения выхода фракций до 350°С и не уменьшается количество примесей светлых продуктов в остатке. Кроме того, увеличиваются энергозатраты и происходит газообразование.

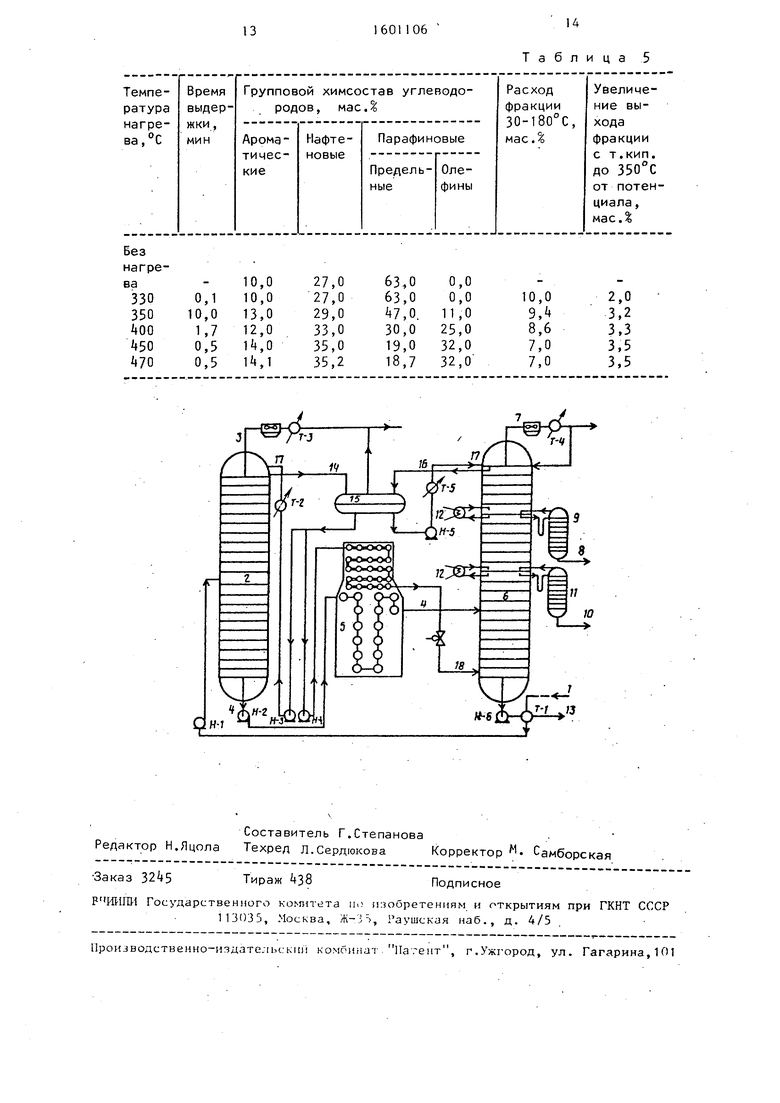

Соотношение между температурой нагрева и временем выде|эжки в змеевике печи обусловлено необходимостью достижения достаточной степени термодеструкции испаряющий фракции 30 - 180°С (табл.5). Так, при 450°С достаточна выдержка фракции 30-180 С в змеевике печи в течение 0,5 мин для достижения степени термодеструкции

(табл.З) обеспечивающей максимальную растворимость высококипящих компонентов фракции ЗО-ШО С при минимальных энергозатратах и отсутствии газообразования (табл.4, примеры 8 и 9). .

При температурах нагрева в печи фракции 30-180°С менее А50°С необходимое время выдержки для повышения растврряю1чего действия фракции возрастает по мере снижеН11я температуры нагрева (табл.5).

При температурах нагрева фракции 30-180°С ниже 350°С происходит дальнейшее снижение ее растворяющей способности, в связи с чем время выдержки фракции 30-180°С, необходимое для повышения ее растворяющей способности, составляет около 1 ч, что требует увеличения длины змеевика. Та- КИМ образом, следует ограничиться временем пребывания, не превышающим 10 мин (табл.4, примеры 3 и 4).

При расходе фракции 30-l8o C ниже 5 мас.% в.расчёте на питание даже после интенсивной термодеструкции при 470°С в течение 0,5 мин ее растворяющее и испаряющее действие недостаточно для эффективного выделения и отгона из остатка фракций с т.кип. до ЗЗО С (табл.4, пример 3).

При расходе 5 мас.% фракции 30 - . l80 С (табл.4, пример 6) отгон фракций с т.кип. до 350°С из сырья увеличивается и количество примесей этих

6011066

фракций в остатке уменьшается по сравнению с большим (в эквимолярном отношении) расходом водяного пара (пример 1).

Дальнейшее увеличение расхода фракции 30-l80°C, превышающее 15 мае. (табл.4, примеры 4 и 5) приводит к такому сочетанию парциальных давле 0 НИИ фракции 30-180 С и углеводородов сырья при повышенной степени турбу- лизации, которое приводит к интенсивному испарению, сопровождающемуся капельным уносом, из сырья фракций,

15 кипящих выше 35П°С.

В зависимости от требований на глубину отбора светлых фракций из мазута, допустимой нагрузки по парам в колонне, конструктивных размеров

20 сокинг-секции и мощности печи 5 ра- циально проводить нагрев испаряющей бензиновой смеси с т.кип. 30-l80°C до температуры, равной 320-350°С или выше температуры питания основной ат2f мосферной колонны 6, при этом необ- осуществлять легкую термодеструкцию бензинов за счет выдержки фракции в течение 0,5-10 мин в сокинг-секции печи при 350-450 С. При

ЗС вводе бензиновой Лракции 30-l80°C в низ колонны 6 при температуре, равной или выше температуры ее питания исключается тенденция к аномальному искажению профиля температур по вы-.-- соте отпарной секции колонны 6. 35,

В результате турбулентной массо теплопередачи в низу колонны 6 проис- ходит мгновенное выравнивание тем- 40 пературы с ее повышением в среднем на 2-3°С (322-333°С), что обеспечивает стабильность состава остатка. Нераспределяющаяся в остаток фракция 30-180 С, используемая в каче- д5 стве испаряющего и растворяющего агента, уходит вверх через слой жидкого остатка перегонки. При этом в жидкой мазутной части нефти за счет растворяющего действия нагретой 50 бензиновой фракции ЗО-ТЗО С происходит понижение вязкости, ослабление сил физического взаимодействия ас- фальтосмолистых комплексов с маль- теновой частью смеси, что в сово- купности приводит к высвобождению из мазута фракции выкипающих до 350°С, повышению четкости отделения дизельной фракции от мазута у температурной границы 350°С. В результате проUecc приводит к увеличению отбора светлых компонентов из нефти. I Таким образом, при разделении {1350 тыс,т/г, мазута по известному способу в низ отпарной части колонны 6 подают 120 тыс.т/г. водяного пара при . По предлагаемому спосо- fiy в качестве испаряющего агента необходимо 300 тыс.т/г. фракции 30 ЬО°С, на нагрев которой требуется на Гкал тепла меньше, чем в из- иестном способе. При этом за счет (5ольшей величины парциального давления паров фракции 30-180 С по сравнению с парциальным давлением экви- иолярного количества водяного пара, ,3 также за счет эффективного раство- эяющего действия фракции 30-180°С по отношению к мазутной части питания олонны возможно снижение температу- эы нагрева сырья колонны 6 с 31В С (при подаче водяного пара) до , что приводит к дополнительной экономии 1 4б82 Гкал/г. тепла.

В случае ввода в низ колонны 6 водяного пара требуется через промежуточные циркуляционные орошения снять на 220957 Гкал тепла больше, чем при подаче паров фракции 30-180 С. Суммарная экономия тепла по установке АТ-8 по предлагаемому способу ниже на 235б39 Гкал, что составляет 16,6 от общих энергозатрат. Кроме того, по предлагаемому способу .

увеличивается выход светлых фрак- ций.с т.кип. до на б5 тыс.т, что составляет увеличение отбора на 1,2 мас. от исходной частично от- бензиненной нефти, формула изобретения

Способ атмосферной перегонки нефти с предварительным подогревом обезвоженной и обессоленной нефти и отгонкой -части бензиновой фракции в отбеизинивающей колонне, нагревом и последующим разделением частично

отбензиненной нефти на тяжелый бензин, лигроин, фракции керосина, дизельного топлива и мазут в.сложной атсоферной колонне, работающей с подачей испаряющего агента в отгонную

секцию колонны, и с использованием в качестве орошения на верху отбен- зинивающей и атмосфе(эной колонн смеси фракций бензинов, отбираемых с верху этих колонн-, отличаю щ и и с я тем, что, с целью снижения энергетических затрат, повышения глубины отбора фракций, выкипающих до 350°С и улучшения их качест- Baj смесь бензиновых фракций с температурой кипения 30-l80 C нагревают в течение 0,5-10 мин до температуры 320- +50°G и направляют в низ отгонной секции атмосферной колонны в количестве 5-15 мас. от питания

колонны.

Т а 6 л и ц а 1

Примечание. Расход фракции т.кип. до равен 10 мас.% от питания колонны.

1601106

10 Продолжение табл.1

Водяной пар

Таблица 5

| Гуревич И.Л | |||

| Технология нефти.- -М.: Хими я, 1952, с.3б2. |

Авторы

Даты

1990-10-23—Публикация

1987-12-31—Подача