«

Изобретение относится к строительству, а именно к способу определения теплофизических свойств строительных материалов, и может найти применение при проектировании и подборе оптимального состава бетона для наружных ограждений.

Известен способ определения теплофизических свойств материалов, имеющих неправильную форму (гранулы,кусковые материалы), основанный на калориметрических измерениях тепловых потоков с поверхности образца и температуры в различных точках Ell.

Однако этот способ позволяет определить теплопроводность только отдельной гранулы без учета влияния взаимного расположения и контакта между гранулами сыпучего материал,

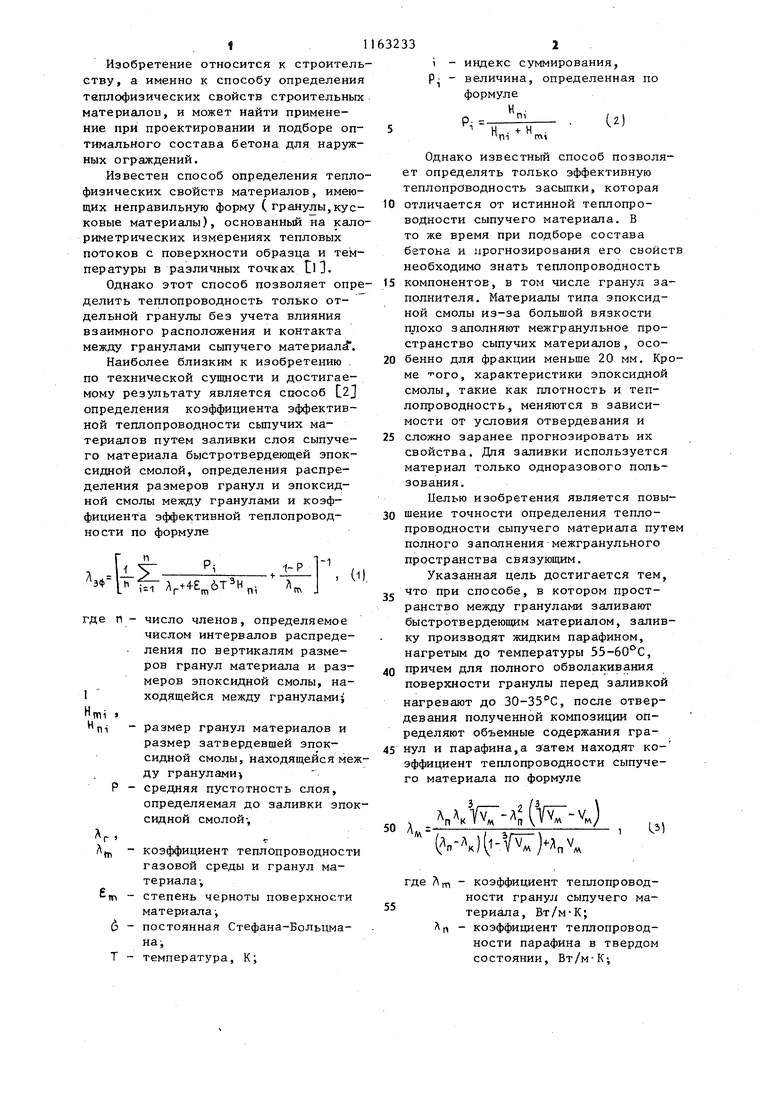

Наиболее близким к изобретению . по технической сущности и достигаемому результату является способ 2} определения коэффициента эффективной теплопроводности сыпучих материалов путем заливки слоя сыпучего материала быстротаердеющей эпоксидной смолой, определения распределения размеров гранул и эпоксидной смолы между гранулами и коэффициента эффективной теплопроводности по формуле

-1

, ,±.

. О),

зФ | 1ГГДг Е.. Д,

- число членов, определяемое числом интервалов распределения по вертикалям размеров гранул материала и размеров эпоксидной смолы, находящейся между гранулами;

- размер гранул материалов и размер затвердевшей эпоксидной смолы, находящейся между гранулами) - средняя пустотность слоя,

определяемая до заливки эпоксидной смолой-,

- коэффициент теплопроводности газовой среды и гранул материала-, - степень черноты поверхности

материала-, - постоянная Стефана-Больцмана- температура. К;

163233

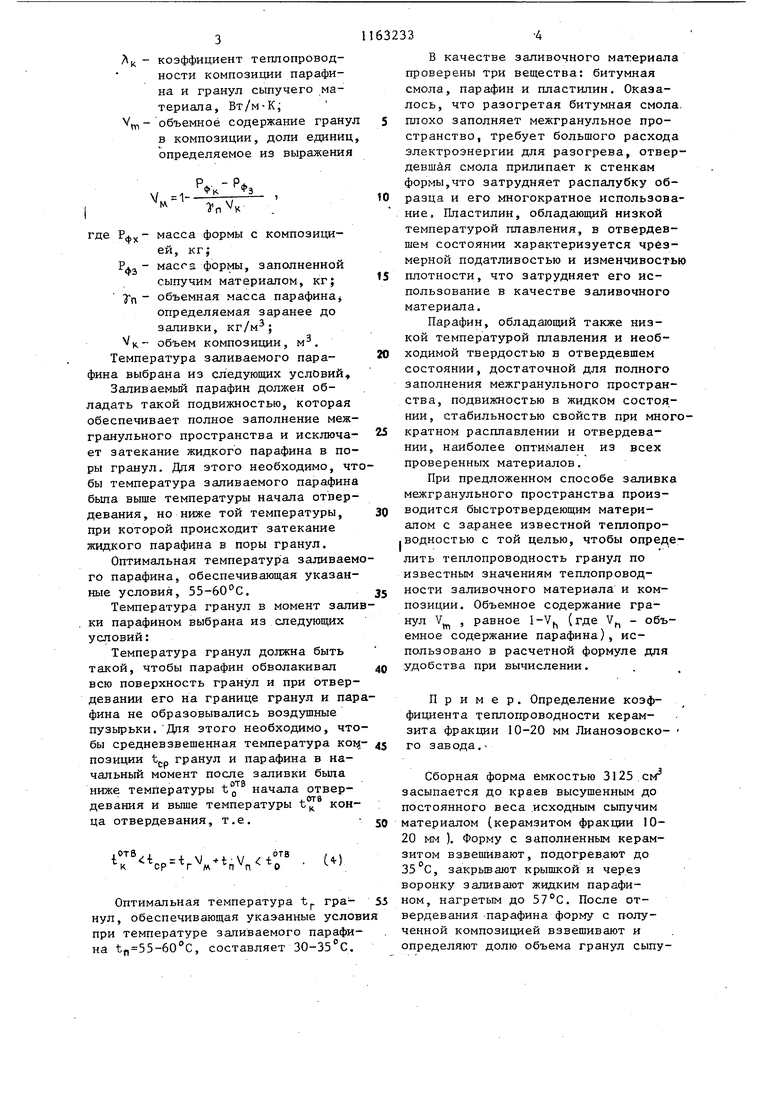

i - индекс суммирования, р - величина, определенная по формуле

р.. . (г)

11 II

Н„-н,

Однако известный способ позволяет определять только эффективную теплопроводность засыпки, которая

0 отличается от истинной теплопроводности сыпучего материала. В то же время при подборе состава бетона и прогнозирования его свойств необходимо знать теплопроводность

5 компонентов, в том числе гранул заполнителя. Материалы типа эпоксидной смолы из-за большой вязкости плохо заполняют межгранульное пространство сыпучих материалов, особенно для фракции меньше 20 мм. Кроме ого, характеристики эпоксидной смолы, такие как плотность и теплопроводность, меняются в зависимости от условия отвердевания и

5 сложно заранее прогнозировать их свойства. Для заливки используется материал только одноразового пользования.

Целью изобретения является повышение точности определения теплопроводности сыпучего материала путем полного заполнения межгранульного пространства связующим.

Указанная цель достигается тем,

что при способе, в котором пространство между гранулами заливают быстротвердеющим материалом, заливку производят жидким парафином, нагретым до температуры ЗЗ-бО С,

0 причем для полного обволакивания поверхности гранулы перед заливкой нагревают до 30-35°С, после отвердевания полученной композиции определяют объемные содержания гранул и парафина,а згатем находят коэффициент теплопроводности сыпучего материала по формуле

(VvT-vJ

к

VM-.

А,

15)

)(i-KrK

АГП коэффициент теплопроводности гранул сыпучего материала, Вт/м-К; Л - коэффициент теплопроводности парафина в твердом

состоянии, Вт/м-К; коэффициент теплопроводности композиции парафина и гранул сыпучего материала, Вт/м-К; объемное содержание грану в композиции, доли единиц определяемое из выражения Р.-Р масса формы с композицией, кг; масга формы, заполненной сыпучим материалом, кг; Тп объемная масса парафина определяемая заранее до запивки, объем композиции, м. Температура запиваемого парафина выбрана из следующих условий, Запиваемьй парафин должен обладать такой подвижностью, которая обеспечивает полное заполнение межгранульного пространства и исключает затекание жидкого парафина в поры гранул. Дпя этого необходимо, чт бы температура заливаемого парафина бьша выше температуры начала отвердевания, но ниже той температуры, при которой происходит затекание жидкого парафина в поры гранул. Оптимальная температура заливаем го парафина, обеспечивающая указанные условия, 55-60 С. Температура гранул в момент зали ки парафином выбрана из следующих условий: Температура гранул должна быть такой, чтобы парафин обволакивал всю поверхность гранул и при отвер девании его на границе гранул и пар фина не образовывались воздушные пузырьки.Для этого необходимо, чт бы средневзвещенная температура KO позиции tpp гранул и парафина в начальный момент после запивки была ниже температуры начала отвердевания и вьше температуры t кон ца отвердевания, т.е. r.tnV.C Оптимальная температура tp гранул, обеспечивающая указанные усло при температуре заливаемого парафи на tn 55-60C, составляет 30-35 с. В качестве заливочного материала проверены три вещества: битумная смола, парафин и пластилин. Оказалось, что разогретая битумная смола. плохо заполняет межгранульное пространство, требует большого расхода электроэнергии для разогрева, отвердевшая смола прилипает к стенкам формы,что затрудняет распалубку образца и его многократное использование. Пластилин, обладающий низкой температурой плавления, в отвердевшем состоянии характеризуется чрезмерной податливостью и изменчивостью плотности, что затрудняет его использование в качестве заливочного материала. Парафин, обладающий также низкой температурой плавления и необходимой твердостью в отвердевшем состоянии, достаточной для полного заполнения межгранульного пространства, подвижностью в жидком состоянии, стабильностью свойств при многократном расплавлении и отвердевании, наиболее оптимален из всех проверенных материалов. При предложенном способе заливка межгранульного пространства производится быстротвердеющим материалом с заранее известной теплопроводностью с той целью, чтобы определить теплопроводность гранул по известным значениям теплопроводности заливочного материала и композиции. Объемное содержание гранул V , равное l-V. (где емное содержание парафина), использовано в расчетной формуле для удобства при вычислении. Пример. Определение коэффициента теплопроводности керамзита фракции 10-20 мм Лианозовского 3 ав ода. Сборная форма емкостью 3125 см засыпается до краев высушенным до постоянного веса исходным сыпучим атериалом (керамзитом фракции 100 мм ). Форму с заполненным керамитом взвешивают, подогревают до , закрьшают крышкой и через оронку заливают жидким парафиом, нагретым до 57°С. После отердевания парафина форму с полуенной композицией взвешивают и пределяют долю объема гранул сыпу5 . чего материала (.керамзита.) из выраженияЦ 3 где V - доля объема гранул в комп зиции, доли единиц; масса формы с композицией кг; масса формы, заполненной сыпучим материалом, кг; объемная масса парафина, объем композиции, м , рав ный емкости формы. В данном примереРфц 11 ,275 кг; ,110 кг; , V 3,125-10 м. Тогдадоля объема гранул 1 керамзита в композиции , полученная из выражения С5}, равна 0,60. Доля объема парафина Vn , соответствующая пустотности И засыпки равна j n 1-V n м в данном примере Vp ,40. Пустотность 1л засыпки из того же керамзита, полученная по ГОСТ 9758-68, равна 0,39, т.е. отличае ся от значения пустотности п, полу ченного парафинированием на 2,5% Это свидетельствует о том, что при предложенном способе межграну ное пространство полностью заполнено парафином, а доля затекшего поры гранул ничтожно мала по сра нению с объемом засыпки и пустот, следовательно, температуры залива емого парафина и гранул выбраны наиболее оптимальными. 33 По ГОСТ Г076-78 определяют коэффициент теплопроводности композиции. В данном примере Л равен 0,198 Вт/м-К. По формуле СЗ ) определяют коэффициент ( теплопроводности сыпучего материала(гранул керамзита фракции 10-20 мм). ,15 Вт/м-К. При этом использован парафин с коэффициентом теплопроводности в твердом состоянии 0,28 Вт/м-К. С помощью предложенного способа определены коэффициенты теплопроводности керамзита и шлаковой пемзы различной плотности. Использование способа обеспечивает более точное определение теплопроводности гранул сыпучих материалов, используемых в легком бетоне, что позволяет выбрать наиболее оптимальный его состав, снизить материалоемкость, а также повысить теплозащитные качества наружных ограждений из легкого бетона. Коэффициент теплопроводности гранул сыпучего материала, полученный предлагаемым способом, отличается от эффективного коэффициента теплопроводности засыпки, полученного известным способом, на 30-40% в зависимости QT типа материала и фракции. Используемое при предлагаемом способе вещество для заливки предназначено для многократного применения, что позволяет экономить материал при проведении эксперимента. Простота оборудования позволяет проводить испытания по предлагаемому способу в условиях заводской лаборатории и с достаточной точностью определять теплопроводность гранул при подборе и проектировании состава бетона.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ЭФФЕКТИВНОЙ ТЕПЛОПРОВОДНОСТИ ПЕНОБЕТОНА | 2007 |

|

RU2360235C1 |

| Способ получения теплоизоляционного материала | 1981 |

|

SU1016313A1 |

| Композиция для получения пенопласта | 1978 |

|

SU711055A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОГО СТРОИТЕЛЬНОГО БЛОКА | 2009 |

|

RU2401367C1 |

| Способ приготовления композиции для получения фенолформальдегидного пенопласта | 1979 |

|

SU883084A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2006 |

|

RU2312839C1 |

| ВОДООХЛАЖДАЕМЫЙ ЯДЕРНЫЙ РЕАКТОР | 1992 |

|

RU2032946C1 |

| Способ получения теплоизоляционных изделий | 1985 |

|

SU1289843A1 |

| КОНСТРУКЦИЯ ДЛЯ ПРЕДОТВРАЩЕНИЯ МОРОЗНОГО ПУЧЕНИЯ ГРУНТА | 2013 |

|

RU2538006C2 |

| МНОГОСЛОЙНЫЙ СТРОИТЕЛЬНЫЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2194133C1 |

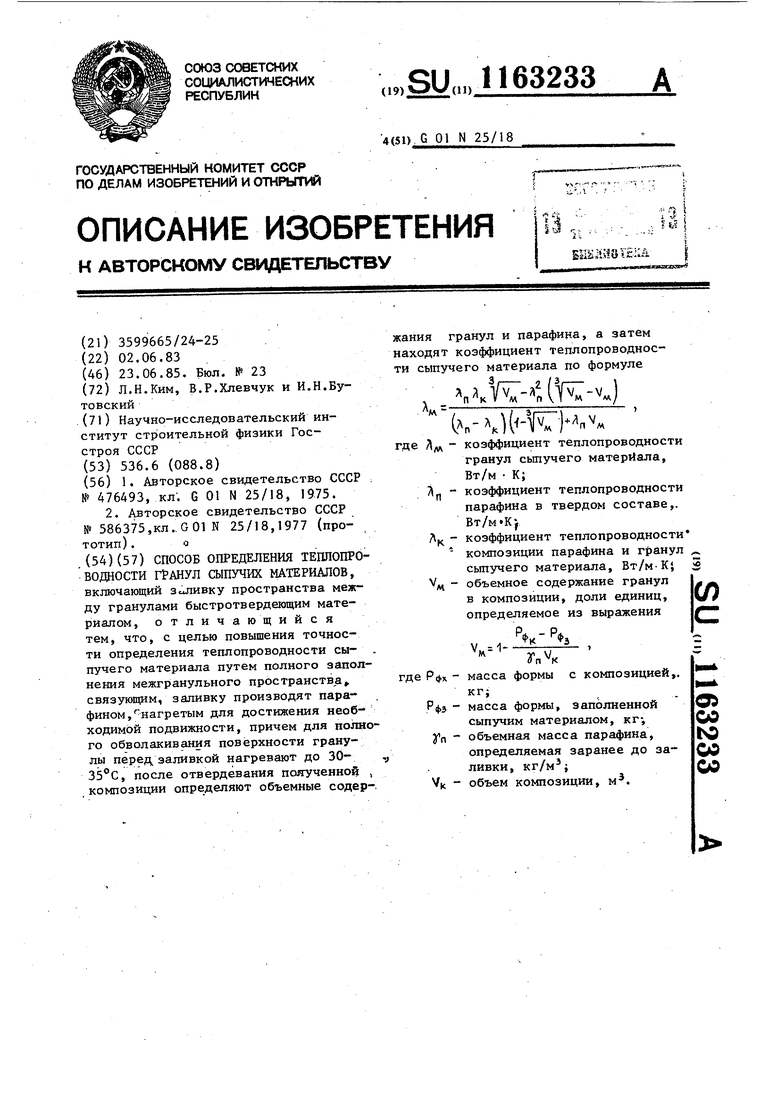

СПОСОБ ОПРЕДЕЛЕНИЯ ТЕШ10ПРОВОДНОСТИ ГРАНУЛ СЫПУЧИХ МАТЕРИАЛОВ, включающий Зсшивку пространства между гранулами быстротвердеющим материалом, отличающийся тем, что, с целью повышения точности определения теплопроводности сыпучего материала путем полного заполнения межгранульного пространства связующим, заливку производят парафином, -нагретым для достижения необходимой подвижности, причем для полного обволакивания поверхности гранулы перед, заливкой нагревают до 3035 С, после отвердевания полученной , композиции определяют объемные содержания гранул и парафина, а затем находят коэффициент теплопроводности сыпучего материала по формуле 3( . ( м )(. где Д - коэффициент теплопроводности гранул сьшучего материала, Вт/м К; , - коэффициент теплопроводности парафина в твердом составе,. Вт/м «К А - коэффициент теплопроводности композиции парафина и гранул сыпучего материала, Вт/м-Ki - объемное содержание гранул (Л в композиции, доли единиц, с определяемое из выражения Р«..-Р V - с композицией,. где Рфх - масса формы кг; Од Рфэ масса формы, заполненной СА) сыпучим материалом, кг-, 1C УП объемная масса парафина, СО 00 определяемая заранее до заливки, Vn - объем композиции, м.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР | |||

| Способ определения теплофизических свойств твердых веществ | 1973 |

|

SU476493A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ определения коэффициента эффективной теплопроводности слоя кусковых материалов | 1975 |

|

SU586375A1 |

Авторы

Даты

1985-06-23—Публикация

1983-06-02—Подача