Предлагаемое изобретение относится к строительству, а именно к способу определения теплофизических свойств строительных материалов, и может найти применение при проектировании конструкций из пенобетона.

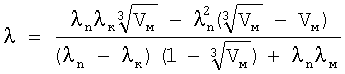

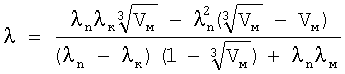

Известен способ определения коэффициента эффективной теплопроводности сыпучих материалов, состоящий в том, что пространство между гранулами заливают жидким парафином, нагретым до температуры 55-60°С, после отвердевания полученной композиции определяют объемное содержание гранул и парафина, а затем находят коэффициент теплопроводности сыпучего материала по формуле:

где λм - коэффициент теплопроводности гранул сыпучего материала, Вт/(м·К);

λn - коэффициент теплопроводности парафина в твердом составе, Вт/(м·К);

λк - коэффициент теплопроводности композиции парафина и гранул сыпучего материала, Вт/(м·К);

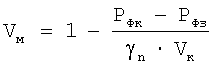

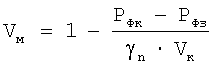

Vм - объемное содержание гранул в композиции, доли единиц, определяемое из выражения:

где РФк - масса формы с композицией, кг;

РФз - масса формы, заполненной сыпучим материалом, кг;

γn - объемная масса парафина, определяемая заранее до заливки, кг/м3;

Vк - объем композиции, м3.

(Авт.св. СССР №1163233 МПК G01N 25/18, 1983).

Недостатком этого способа является его сложность и невозможность определения коэффициента эффективной теплопроводности пенобетона.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ (патент РФ №2295720 МПК G01N 25/18 заявл. 04.04.2005, опубл. 10.09.2006) определения теплофизических характеристик материалов, состоящий в том, что на теплоизолируемую поверхность исследуемого образца воздействуют тепловым потоком, а именно тепловыми импульсами постоянной мощности и периодом следования, в процессе которого регистрируют температуры в точке, расположенной на фиксированном расстоянии от линии воздействия на поверхности образца, определяют разности температур, по которым, используя градуировочные зависимости, определяют искомые характеристики.

Недостатком известного способа является сложность и невозможность определения коэффициента эффективной теплопроводности пенобетона.

Задачей изобретения является упрощение способа определения коэффициента эффективной теплопроводности пенобетона.

Технический результат достигается тем, что в способе определения коэффициента эффективной теплопроводности пенобетона, состоящем в том, что на поверхность исследуемого образца воздействуют тепловым потоком и измеряют перепад температур на поверхностях исследуемого образца, при этом для каждого из исследуемых образцов определяют процентное содержание основных химических элементов портландцемента SiO2, Al2O3, Fe2O3, СаО, а в пенобетоне определяют объем пор Vв, и затем находят коэффициент эффективной теплопроводности пенобетона по формуле:

λэф=((4,2·SiO2-15,45·Al2O3-7,95·Fe2O3+1,06·CaO)/100)·(1-Vв)+(0,024+5,25·d)·Vв,

где λэф - коэффициент эффективной теплопроводности пенобетона, Вт/(м·К);

SiO2 - процентное содержание оксида кремния, %;

Al2O3 - процентное содержание оксида алюминия, %;

Fe2О3 - процентное содержание оксида железа, %;

СаО - процентное содержание оксида кальция, %;

Vв - доля объема пор, содержащихся в пенобетоне, проводящих тепловой поток, доли единиц;

d - средний диаметр пор в структуре пенобетона, м.

Сравнительный анализ с прототипом показывает, что в заявляемом способе для каждого из исследуемых образцов определяют процентное содержание основных химических элементов портландцемента SiO2, Al2O3, Fe2O3, СаО, а в пенобетоне определяют объем пор Vв и затем находят коэффициент эффективной теплопроводности пенобетона по формуле:

λэф=((4,2·SiO2-15,45·Al2O3-7,95·Fe2O3+1,06·СаО)/100)·(1-Vв)+(0,024+5,25·d)·Vв,

где λэф - коэффициент эффективной теплопроводности пенобетона, Вт/(м·К);

SiO2 - процентное содержание оксида кремния, %;

Al2O3 - процентное содержание оксида алюминия, %;

Fe2O3 - процентное содержание оксида железа, %;

СаО - процентное содержание оксида кальция, %;

Vв - доля объема пор, содержащихся в пенобетоне, проводящих тепловой поток, доли единиц;

d - средний диаметр пор в структуре пенобетона, м.

Таким образом, заявленное техническое решение соответствует критерию "новизна".

Сравнение заявляемого способа с другими техническими решениями показывает, что известен способ определения коэффициента эффективной теплопроводности сыпучих материалов, состоящий в том, что пространство между гранулами заливают жидким парафином, нагретым до температуры 55-60°С, после отвердевания полученной композиции определяют объемное содержание гранул и парафина, а затем находят коэффициент теплопроводности сыпучего материала по формуле:

где λм - коэффициент теплопроводности гранул сыпучего материала, Вт/(м·К);

λn - коэффициент теплопроводности парафина в твердом составе, Вт/(м·К);

λк - коэффициент теплопроводности композиции парафина и гранул сыпучего материала, Вт/(м·К);

Vм - объемное содержание гранул в композиции, доли единиц, определяемое из выражения:

где РФк - масса формы с композицией, кг;

РФз - масса формы, заполненной сыпучим материалом, кг;

γn - объемная масса парафина, определяемая заранее до заливки, кг/м3;

Vк - объем композиции, м3.

(Авт.св. СССР №1163233 МПК G01N 25/18, 1983).

Однако такой способ очень сложен и не позволяет определить коэффициент эффективной теплопроводности пенобетона в зависимости от его химического состава, тогда как заявляемый способ обеспечивает новое свойство - позволяет находить коэффициент эффективной теплопроводности пенобетона по формуле, определив для каждого из исследуемых образцов процентное содержание основных химических элементов портландцемента SiO2, Al2O3, Fe2O3, CaO, а в пенобетоне определяют объем пор Vв. То есть способ позволяет прогнозировать теплопроводность изделий из пенобетона на стадии проектирования в зависимости от его химического состава. Это позволяет сделать вывод о соответствии технического решения критерию "изобретательский уровень".

Пример осуществления изобретения.

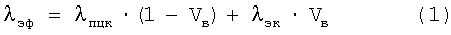

На основании закона Фурье, справедливого для твердых тел, в которых перенос тепла осуществляется кондуктивной теплопроводностью, т.е. эффективной теплопроводностью, которая слагается из кондуктивной теплопроводности твердого скелета, образующего пористую структуру (портландцементный камень с пенообразователем), эквивалентного коэффициента теплопроводности воздуха в порах, находящегося в капиллярах или ячейках пор:

где λпцк - кондуктивная теплопроводность портландцементного камня, Вт/(м·К); λэк - эквивалентный коэффициент теплопроводности воздуха в порах пенобетона, Вт/(м·К); Vв - доля объема пор, содержащихся в пенобетоне, проводящих тепловой поток, доли единиц.

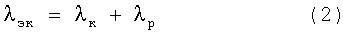

Эквивалентный коэффициент теплопроводности воздуха в порах пенобетона определяется аналогично эквивалентному коэффициенту теплопроводности в воздушной прослойке, т.е. кондуктивной теплопроводностью (λк) воздуха в порах и радиационной теплопроводностью (λр):

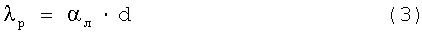

Кондуктивная теплопроводность неподвижного воздуха в закрытых порах при температуре 20°С, λк=0,024 Вт/(м·К), радиационная теплопроводность воздуха в порах определяется по формуле:

где d - средний диаметр пор в структуре пенобетона, м; αл - коэффициент теплоотдачи излучением, Вт/(м2·К), определяется из выражения:

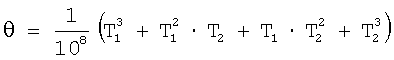

где ε - приведенная степень черноты системы тел, для пенобетона ε=0,91; С0=5,77 Вт/(м2·К) - коэффициент излучения абсолютно черного тела;  - температурный коэффициент, принимаемый по номограмме зависимости θ=f(t1, t2), для температур от 0°С до 50°С температурный коэффициент θ=0,82÷1,38.

- температурный коэффициент, принимаемый по номограмме зависимости θ=f(t1, t2), для температур от 0°С до 50°С температурный коэффициент θ=0,82÷1,38.

Из соотношений (2-4) эквивалентный коэффициент теплопроводности воздуха в порах пенобетона различного диаметра определяется по формуле:

где d - средний диаметр пор в структуре пенобетона, м.

Для определения эффективной теплопроводности пенобетона, в начале определяли теплопроводность портландцементного камня (λпцк) (без учета содержания в нем пор), создающего несущий скелет пенобетона. Для этого испытания проводились на портландцементе с разным химическим составом (табл.1). Процентное содержание основных химических элементов портландцемента SiO2, Al2О3, Fe2О3, СаО предоставлено заводом для каждой партии цемента.

Химический состав портландцемента

Образцы изготавливались из портландцемента и воды 100×100×15 мм (длина, ширина и высота), в зависимости от нормальной густоты цементного теста, для портландцемента №1 нормальная густота цементного теста (В/Ц) составляет 25%, для №2 27,25%, для №3 26,5%, для №4 50%.

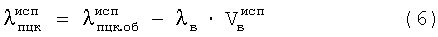

Теплопроводность испытуемых образцов ( ) определяли методом стационарного теплового потока прибором ИТП-МГ4 в соответствии с ГОСТ 7076-99. Объем пор (

) определяли методом стационарного теплового потока прибором ИТП-МГ4 в соответствии с ГОСТ 7076-99. Объем пор ( ) образцов определяли методом ртутной порометрии на анализаторе «Porosimeter 2000», а теплопроводность портландцементного камня (

) образцов определяли методом ртутной порометрии на анализаторе «Porosimeter 2000», а теплопроводность портландцементного камня ( ) (без учета содержания в нем пор) определяли, как разность теплопроводности портландцементного камня (

) (без учета содержания в нем пор) определяли, как разность теплопроводности портландцементного камня ( ) и теплопроводности воздуха в порах образца (λв):

) и теплопроводности воздуха в порах образца (λв):

В табл.2 представлены результаты испытаний теплопроводности четырех видов портландцементного камня ( ), где поры отсутствуют.

), где поры отсутствуют.

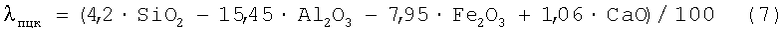

Далее на основании корреляционно-регрессивного анализа экспериментальных данных определили регрессионную зависимость, связывающую теплопроводность портландцементного камня ( ) с химическим составом (SiO2 - x1, Al2O3 - x2, Fe2O3 - х3, СаО - x4), тогда теплопроводность портландцементного камня (λпцк):

) с химическим составом (SiO2 - x1, Al2O3 - x2, Fe2O3 - х3, СаО - x4), тогда теплопроводность портландцементного камня (λпцк):

где SiO2, Al2O3, Fe2О3, СаО - процентное содержание основных оксидов портландцемента, %.

Из данного анализа следует, что регрессионная зависимость обладает высоким коэффициентом корреляции (R=0,967), а оценка по критерию Фишера F существенно выше ее табличного значения: Fтабл(0,05)=2,689, Fтабл(0,01)=4,017, Fэксп=22,67, т.е. характеризуется как весьма значимая.

Коэффициент теплопроводности портландцементного камня методом стационарного теплового потока Вт/(м·К)

Вт/(м·К)

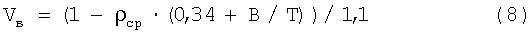

Далее определяем долю объема пор в пенобетоне, который должен быть создан порообразователем с заданной средней плотностью пенобетона (ρср) и В/Т (отношение объема воды затворения к массе твердых веществ, т.е к массе портландцемента):

где ρср - средняя плотность пенобетона, кг/л; В/Т - отношение объема воды затворения к массе твердых веществ, т.е к массе портландцемента.

Определенный диаметр пор пенообразователя образуется в пеногенераторе, в пенобетоносмесителе образуется пенобетонный раствор с определенным объемом и диаметром пор. Средний диаметр пор в пенобетоне принимается от 0,05·10-3 м до

0,2·10-3 м.

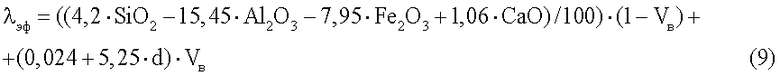

Подставляя зависимость (7) в формулу (1) и учитывая объем и диаметр пор, получим коэффициент эффективной теплопроводности пенобетона:

где λэф - коэффициент эффективной теплопроводности пенобетона, Вт/(м·К);

SiO2 - процентное содержание оксида кремния, %;

Al2O3 - процентное содержание оксида алюминия, %;

Fe2О3 - процентное содержание оксида железа, %;

CaO - процентное содержание оксида кальция, %;

Vв - доля объема пор, содержащихся в пенобетоне, проводящих тепловой поток, доли единиц;

d - средний диаметр пор в структуре пенобетона, м.

Например, процентное содержание основных химических элементов используемого портландцемента ПЦ 400 Д 20 в пенобетоне: SiO2=23,86%, Al2O3=5,82%, Fe2O3=3,77%, CaO=57,68%; средняя плотность пенобетона ρcp=500 кг/м3; В/Т составляет 27,25%. Определяем долю объема пор в пенобетоне по формуле (8):

Vв=(1-ρср·(0,34+В/Т))/1,1=(1-0,5·(0,34+0,2725))/1,1=0,72.

Средний диаметр пор в пенобетоне принимаем d=0,05·10-3 м. Коэффициент эффективной теплопроводности пенобетона рассчитываем по формуле (9):

λэф=((4,2·23,86-15,45·5,82-7,95·3,77+1,06·57,68)/100)(1-0,72)+(0,024+5,25·0,00005)-0,72=0,133 Вт/(м·К).

Экспериментально коэффициент эффективной теплопроводности пенобетона определяли методом стационарного теплового потока, прибором ИТП-МГ4, в соответствии с ГОСТ 7076-99, λэф=0,136 Вт/(м·К). Объем пор в пенобетоне (Vв) определен методом ртутной порометрии на анализаторе «Porosimeter 2000» Vв=0,709, а средний диаметр составляет d=0,045 мм.

Расчетные и экспериментальные данные согласуются. Формула (9) справедлива только для пенобетона на портландцементном вяжущем.

Таким образом, предлагаемый способ упрощает определение коэффициента эффективной теплопроводности пенобетона и позволяет прогнозировать теплопроводность изделий на стадии проектирования.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЯЖУЩЕЕ | 2010 |

|

RU2476392C2 |

| ПЕНОБЕТОННАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ПЕНОБЕТОНОВ НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ | 2011 |

|

RU2473520C1 |

| АКТИВНАЯ МИНЕРАЛЬНАЯ ДОБАВКА ДЛЯ ЦЕМЕНТА И СПОСОБ ЕЁ ПРИГОТОВЛЕНИЯ | 2015 |

|

RU2581437C1 |

| ПЕНОБЕТОН | 2008 |

|

RU2406710C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЯЖУЩЕГО НИЗКОЙ ВОДОПОТРЕБНОСТИ | 1992 |

|

RU2029749C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО, ОГНЕУПОРНОГО, ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2008 |

|

RU2387623C2 |

| ВОЛОКНИСТЫЙ НАНОЦЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2595284C1 |

| Сырьевая смесь для получения неавтоклавного пенобетона | 2018 |

|

RU2712883C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОГО БЕТОНА, СПОСОБ ПРИГОТОВЛЕНИЯ СОСТАВА ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОГО БЕТОНА И СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕГКОГО БЕТОНА (ВАРИАНТЫ) | 2012 |

|

RU2553685C2 |

| ЦЕМЕНТНАЯ СЫРЬЕВАЯ СМЕСЬ, СПОСОБ ИЗГОТОВЛЕНИЯ ПОРТЛАНДЦЕМЕНТА С ПОНИЖЕННОЙ УСАДКОЙ ИЗ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА, ПОЛУЧЕННОГО ПУТЕМ ОБЖИГА ДО СПЕКАНИЯ УКАЗАННОЙ СЫРЬЕВОЙ СМЕСИ, И СПОСОБ ПРИГОТОВЛЕНИЯ ЦЕМЕНТИРУЮЩЕГО МАТЕРИАЛА ДЛЯ РЕМОНТА БЕТОНА И УКРЕПЛЕНИЯ ГРУНТОВ-МЕЛКОЙ ФРАКЦИИ УКАЗАННОГО ПОРТЛАНДЦЕМЕНТА | 2002 |

|

RU2213070C1 |

Изобретение относится к измерительной технике. Способ состоит в том, что на поверхность исследуемого образца воздействуют тепловым потоком и измеряют перепад температур на поверхностях исследуемого образца, при этом для каждого из исследуемых образцов определяют процентное содержание основных химических элементов портландцемента SiO2, Al2O3, Fe2O3, СаО, а в пенобетоне определяют объем пор Vв и затем находят коэффициент эффективной теплопроводности пенобетона по формуле: λэф=((4,2·SiO2-15,45·Al2O3-7,95·Fe2O3+1,06·CaO)/100)·(1-Vв)+(0,024+5,25·d)·Vв, где λэф - коэффициент эффективной теплопроводности пенобетона, Вт/(м·К); SiO2 - процентное содержание оксида кремния, %; Al2O3 - процентное содержание оксида алюминия, %; Fe2O3 - процентное содержание оксида железа, %; СаО - процентное содержание оксида кальция, %; Vв - доля объема пор, содержащихся в пенобетоне, проводящих тепловой поток, d - средний диаметр пор в структуре пенобетона. Техническим результатом изобретения является упрощение способа определения коэффициента эффективной теплопроводности пенобетона. 2 табл.

Способ определения коэффициента эффективной теплопроводности пенобетона, состоящий в том, что на поверхность исследуемого образца воздействуют тепловым потоком и измеряют перепад температур на поверхностях исследуемого образца, отличающийся тем, что для каждого из исследуемых образцов определяют процентное содержание основных химических элементов портландцемента SiO2, Al2O3, Fe2O3, СаО, а в пенобетоне определяют объем пор Vв и затем находят коэффициент эффективной теплопроводности пенобетона по формуле

λэф=((4,2·SiO2-15,45·Al2O3-7,95·Fe2O3+1,06·СаО)/100)·(1-Vв)+(0,024+5,25·d)·Vв,

где λэф - коэффициент эффективной теплопроводности пенобетона, Вт/(м·К);

SiO2 - содержание оксида кремния, %;

Al2O3 - содержание оксида алюминия, %;

Fe2O3 - содержание оксида железа, %;

СаО - содержание оксида кальция, %;

Vв - объем пор, содержащихся в пенобетоне, проводящих тепловой поток, доли единиц;

d - средний диаметр пор в структуре пенобетона, м.

| СПОСОБ ПЕРВИЧНОЙ КОЛЛАГЕНОПЛАСТИКИ ОПОРНО-ДВИГАТЕЛЬНОЙ КУЛЬТИ ГЛАЗНОГО ЯБЛОКА ДЛЯ КОСМЕТИЧЕСКОГО ПРОТЕЗИРОВАНИЯ | 2005 |

|

RU2294720C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕПЛОПРОВОДНОСТИ ЖАРОСТОЙКИХ БЕТОНОВ | 0 |

|

SU169830A1 |

| Способ определения теплопроводности гранул сыпучих материалов | 1983 |

|

SU1163233A1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ КОМПЛЕКСА ТЕПЛОФИЗИЧЕСКИХ ХАРАКТЕРИСТИК ТВЕРДЫХ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2004 |

|

RU2263901C1 |

Авторы

Даты

2009-06-27—Публикация

2007-12-17—Подача