д

Од Изобретение относится к способам получения наполненных пенопластов, используемых в качестве теплоизоля.ционных материалов в строительстве, в холодильной технике, химической пром лшленности и т.д. . Известен способ получений теплоИ39ЛЯЦИОННЫХ материалов на основе композиционных пенопластов путем введения в полимерную термореактивну вспенивающуюся композицию неоргани-ческих наполнителей, например минеральных порошкообразных наполнителе содержащих кристализационную воду борйты, силикаты, карбонаты, фосфаты, сульфаты и соли кальция ) и покрытых слоемполимера, минеральны пористых гранул (перлит, вермикулит силикагель и др., волокнистых мате риалов (.асбестовое и стеклянное; руб ленное волокно ) и безьодных минеРсшьных порошкообразных наполнителе перлит, стеклопорошок, песок и т.д В качестве полимерной термореактивной вспенивающейся композиции испол зуют фенол-формальдегидную эпоксидн и другие смолы в сочетании с поверх ностно-активными веществами, газооб разователями, катализаторами и др гими целевыми добавками Материалы, получаемые согласно известному способу, отличаются повы шенной огнестойкостью и прочностью Но сравнению с ненаполненными пенопластами, однако они имеют менее равноплотную структуру, что отрицательно сказывается на их теплозащитных свойствах. Это объясняется тем, что использование порошкообраз ных или волокнистых наполнителей, а также других видов наполнителей с развитой удельной поверхностью, ограничивает выбор технологических приемов совмещения их с жидкими тер мореактивными вспенивающимися КОМПО ЗИЦИЯМИ, при котором наиболее рациональным является введение наполнителя непосредственно в композицию iдо ее вспенивания. Однако такой спо соб , даже при равном объемном соотношении композиции и наполнителя, не позволяет получить конечный мате риал с объемным содержанием последнего более 20%, поскольку в процессе вспенивания композиции ее объем увеличивается без изменения объемной доли наполнителя. Кроме того, непосредственное введение наполните ля в полимерную композицию приводит к резкому ухудшению ее -реологически свойств, к снижению текучести и фо муемости композиционной пены. Наиболее близким по технической сущности и достигаемому положительному эффекту к предлагаемому является способ получения теплоизоляционного материала путем заполнени формы искусственным минеральным -пористым наполнителем, последующего введения в межзерновое пространство наполнителя жидкой термореактивной вспенивающейся композиции и вспенивания и отверждения последней. .В качестве наполнителя используют керамзит, гранулированное стекло и перлит с размером зерен 10-40 мм и объемно-насыпной массой 20-100 кг/м; Созгласно известному способу композиционный пенопласт получают совмещением гранулированного наполнителя с жидкой термореактивной вспенивающейся композицией путем полива или инъектирования последней в форму, предварительно полностью заполненную гранулами, в результате чего композиция попадает в межгранульное пространство, где происходит ее вспенивание и сцепление образующегося поризованого связующего с поверхностью наполнителя. Использование этого способа дает возможность получать композиционные пенопласты с объемным содержанием наполнителя до 65% при одновременном снижении удельного расхода полимера и повышении прочностных показателей 2. Однако известный способ не обеспечивает максимального эффекта в повышении физико-механических и эксплуатационных свойств пенопластмасс, который может быть достигнут за счет введения в их состав наполнителей. Причиной этому является тот факт, что объемное содержание гранулированного наполнителя в система с раз- мером зерен 10-40 мм не может превысить 65% из-за минимальной контактирующей поверхности гранул. Причем при низких нормах расхода полимерной композиции, что в конечном счете определяет экономическую целесообразность применения композиционных пенопластов, пористость поризованного связующего в межгранульных пустотах значительно превышает пориртость наполнителя, что отрицательно сказывается на влагостойкости материала в целом и его теплозащитных свойствах в процессе эксплуатации. Особенно это относится к феноло-формальдегидным пенопластам и к сверхлегким наполнителям типа стеклопора, отличающегося открытой пористостью и низкой водостойкостью, в этой связи следует отметить, что введение в состав пенопластов такого рода наполнителей (стеклопор, перлит и др. независимо от энда и расхода полимера приводит к ухудшению ряда эксплуатационных характеристик материала, в.связи с чем эффективность применения композиционных пенопластов на их основе существенно снижается . Целью изобретения является повышение объемного содержания наполнителя в системе и улучшение эксплуат ционных свойств композиционного пено пласта. . Поставленная цель достигается тем что согласно способу получения тепло изоляционного материала путем запол нения формы искусственным .минеральным пористым Наполнителем, последующ го введения в межзерновое пространст во наполнителя жидкой термореактивной «вспенивающейся композиции и вспе нивания и отверждения последней, в качестве искусственного минерального пористого наполнителя используют всп ненные обходы стекольного произ- . водства в виде зерен со средним коэффициентом формы зерен 1,2-2,0, а в качестве жидкой термореактивной вспенивающейся композиции применяют полиуретановую или фенол-формальдегидную композицию. Содержание зерен с коэффициентом формы, равным 3, составляет 1й-20%.Использование в качестве наполнителя вспененного.щебн-я по сравнению с гранулированными видами при прочих равных условиях позволяет увеличить поверхность контактирования зерен наполнителя и тем самым повысить его объемное содержание в системе, что дает возможность при ни ких нормах расхода полимерной композиции снизить пористость поризованного связующего и повысить адгезионную прочность на границе раздела фаз Кроме того,.вспененныйщебень, получаемый из гидратированной пенообразующей смеси на основе измельченньЬс отходов стекольного производства, является сверхлегким наполнителем с закрытоячеистой структурой и высокой степенью водостойкости, что существенно повышает эксплуатационные свойства композиционных пенопластов по сравнению с материалами на основе известных видов сверхлегких напол нителей типа стеклопора. Способ представляет собой совокупность следующих технологических операций: вспененный щебень с соот.ветствующим размером зерен подают в форму или на нижнее полотно непре рывно движущегося конвейера с помощь специального бункера-питателя, снабженного дозирующим и выравнивающим устройством, обеспечивающим полное заполнение формы. Введение жидкой термОреактивной вспенивающейся композиции на основе феноло-формальдегидной смолы или .полиуретана осуществляют путем вспрыскивания ее через перфорированные инъекторы, установленные в форму с определенным шагом и соединённых посредством гибких шлангов с заливочной машиной, либо путём полива композиции на поверх ность наполнителя с помощью специаль.ой распределительной насадки, также соединенной с заливочной машиной, перемещаемой вдоль со скоростью, соответствукицей заданному удельному расходу композиции. В случае изготовления материала на конвейере, распределительную насадку устанавливают неподвижно, а расход композиции регулируют путем изменения скорости конвейера. По окончании заливки инъекто ш извлекают, а в случае использования распределительной насадки форму закрывают По истечении индукционного ппериода 1-2 мин композиция вспенивается, заполняет межзерновое пространство и отверждается, обра зуя композиционный материал. . Время выдержки в форме колеблется от 10 до 25 мин в зависимости от вида используемой термореактивной композиции. Пример. Композиционный пенопласт изготавливают следующим образом-. Форму, с заранее установленными инъекторами, полностью заполняют вспененным щебнем, полученным из гидратированной пенообразующей смеси,на основе измельченных отходов стекольного производства, с объемно-насыпной массой 25 кг/м- с размером зерен 1040 мм и средним значением коэффициент та формы зерен 1,2 при количестве зерен с коэф4)йциентом 3-10% и объемом межзерновых пустот наполнителя, со-:-,t ставляющим 21,6%. Заполненную щебнем форму вакрывают и через перфорированные инъекторы осуществляют впрыск полиуретановой композиции, представляющей собой активированную смесь по-г лиольного ксжпонента, полиизоцианата, катализатора, газообразова-теля, поверхностно-активного вещества и других целевых добавок. Расход полиуретановой композиции составляет 35 кг/м По окончании заливки инъекторы извлекают, и композиция вспенивается, заполняя межзерновую пустотность. Выдержка в форме, включая вспенивание композиции и отверждение о.бразующейся пенрмассы, составляет 20 мин. Получают композиционный пенопласт с объемной массой 60 кг/м и объемным содержанием наполнителя 78,4%. П р и м е р 2. Композиционный пенопласт приготовляют аналогично примеру 1 за гам исключением, что в качестве наполнителя используют вспе ненный щебень с объемно-насыпной массой 120 кг/м с размером зерен 5-25 мм и средним значением коэффициента формы зерен 1,7 при количестве зерен с коэффициентом 3-15% и объемом межзерновых пустот, составляющим 19,5%. Расход полиуретановой композиции 35 кг/м

Получают композиционный пенопласт с объемной массой 155 кг/м и объемным содержанием наполнителя 80,5%.

П р и м е р 3. Форму заполняют вспененным щебнем с объемно-насыпHOJJ массой 45 кг/м с размером зерен 10-40 мм и средним значением коэффициента формы зерен 2 при количестве зерен с коэффициентом 3-12% и объемом межэерновых пустот - 20,5% Дёшее с -помощью многорожковой распределительной насадки методом полива .осуществляют введение вспенивающейся феноло-формальдегидной композиции, представляющей собой активированную смесь феноло-формальдегидной смолы резольного типа, поверхностноактивного вещества, газообразователя и кислотного катализатора. Расход композиции составляет 40 кг/м

По окончании заливки форму закрывают и в ней начинается вспенивавниё композиции и заполнение вспенивающейся массой межэерновой пустотност с последующим отверждением и образованием прочного адгезионного слоя .между зернами наполнителя. Вьщержка материала в форме составляет 1015 мин. ..

Получают композиционный пенопласт с объемной массой 85 объемным содержанием наполнителя 79,5%..

пример 4. Композиционный пенопласт изготавливают аналогично прймеру 3 за тем исключением, что в форму засыпают вспененный щебень с объемно-насыпной массой 150 KT/VT, с размером зерен 5-20 мм и средним значением коэффициента формы зерен 2 при количестве зерен с коэффициентом 3-20% и объемом межзерновых пу-. сТот 17,7%. Расход феноло-формальдегидной композиции .составляет . 40 кг/м.

Получают композиционный пенопласт конструкционно-теплоизоляционного назначения с объемной массой 190 кг/м и объемным содержание наполнителя 82,3%.

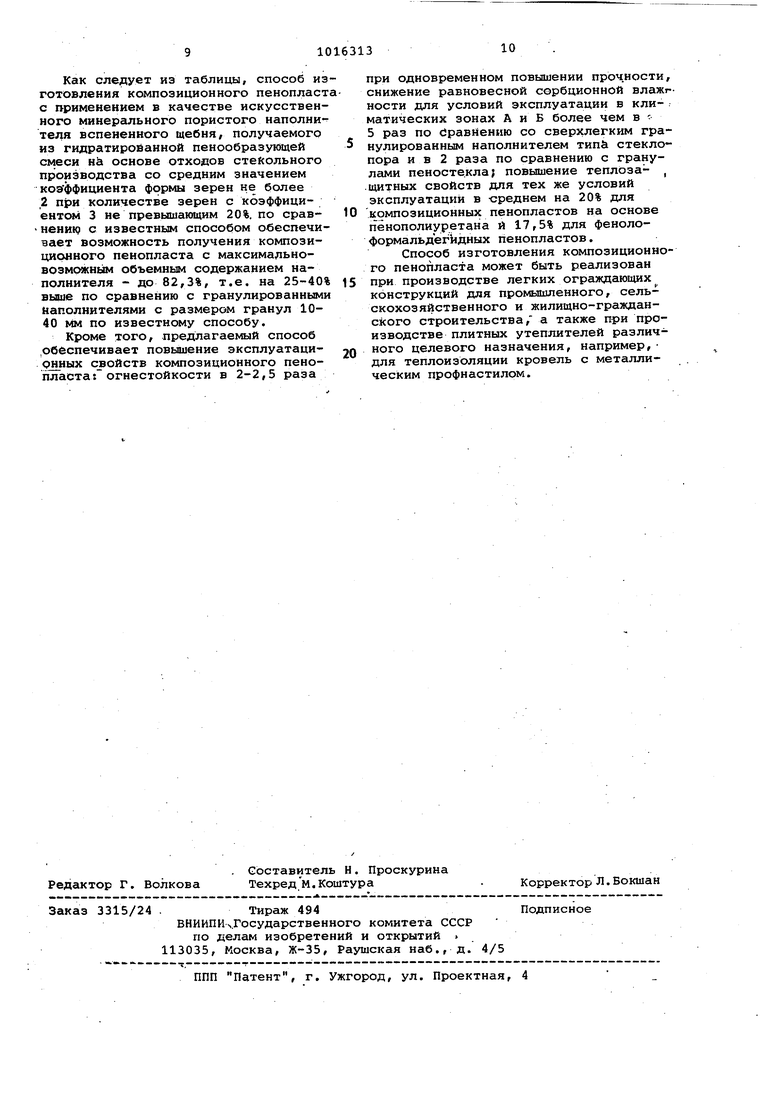

В таблице приведены основные свойства пенопластов, полученных согласно предлагаемьол примерам 1-4 и известным

Как следует из таблицы, способ изготовления композиционного пенопласт с применением в качестве искусственного минергшьного пористого наполнителя вспененного щебня, получаемого из гидратиро&анной пенообразующей смеси не основе отходов стекольного производства со средним значением коэффициента формы зерен не более 2 при количестве зерен с коэффициенте 3 не превышающим 20%. по срав нени1д с известным способом обеспечивает возможность получения композиционного пенопласта с максимальновозможным объемным содержанием наполнителя - до 82,3%, т.е. на 25-40% выше по сравнению с гранулированными наполнителями с размером гранул 1040 Мм по известному способу.

Кроме того, предлагаемый способ .обеспечивает повышение эксплуатационных свойств композиционного пенопласта Г огнестойкости в 2-2,5 раза

при одновременном повышении прочности, снижение равновесной сорбционной влажгности для условий эксплуатации в климатических зонах А и Б более чем в 5 раз по Сравнению со сверхлегким гранулированным наполнителем типа стеклопора и в 2 раза по сравнению с гранулами пеностекла; повышение теплоза- , щитных свойств для тех же условий эксплуатации в -среднем на 20% для

композиционных пенопластов на основе пёнополиур етана и 17,5% для фенолоформальдегидных пенопластов.

Способ изготовления композиционного пенопласта может быть реализован

при производстве легких ограждающих конструкций для промышленного, сельскохозяйственного и жилищно-гражданского строительства, а также при производстве плитных утеплителей различного целевого назначения, например, для теплоизоляции кровель с металлическим профнастилом.

| название | год | авторы | номер документа |

|---|---|---|---|

| "Способ изготовления теплоизоля2 ционного материала4 | 1977 |

|

SU643513A1 |

| Способ изготовления теплоизоля-циОННОгО МАТЕРиАлА | 1979 |

|

SU812796A1 |

| Композиция для получения пенопласта | 1978 |

|

SU767142A1 |

| НЕОРГАНИЧЕСКИЙ БИНАРНЫЙ ГРАНУЛИРОВАННЫЙ ПЕНОМАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2344108C2 |

| Композиция для получения пенопласта | 1978 |

|

SU711055A1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ (ВАРИАНТЫ) | 2008 |

|

RU2408626C2 |

| Композиция для изготовления теплоизоляционного материала | 1982 |

|

SU1174444A1 |

| Способ получения пенопластов | 1978 |

|

SU753861A1 |

| Теплоизоляционный поропласт | 1977 |

|

SU740731A1 |

| Композиция для получения фенолформальдегидного пенопласта | 1980 |

|

SU896010A1 |

1. СПОСОБ ПОЛУЧЕНИЯ ТЕШ1ОИЗОЛЯЦИОННОГО МАТЕРИАЛА путем заполнения формы искусственным минеральным пористым наполнителем, последующего введения в межзерновое пространство наполнителя жидкой термореактивной вспенивающейся композиции и вспенивания и отверждения последней, о тл и чающийся тем, что, с целью улучшения эксплуатационных свойств конечного продукта, в качестве искусственного минерального пористого наполнителя используют вспененные отходы стекольного производства в виде зерен со средним значением коэффициента формы зерен 1,2-2,0 a в качестве жидкой термореактивной ксишпозиции применяют полиуретановую или фенолформальдегидную композицию. 2. Способ по п. 1, отличающи и с я тем, что содержание зерен с коэффициентом формы, равным 3, составляет .10-20%. «,

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| "Способ изготовления теплоизоля2 ционного материала4 | 1977 |

|

SU643513A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1983-05-07—Публикация

1981-11-26—Подача