36 Указанная цепь достигается тем, что 1ри приготовпевии композиции для попучення фенопформальдегвдного пенопласта Путем введения в фенопформальдегидную смолу При перемешивании поверхностноактивногЬ вещества,Г зообраэователя, 0,1-2 О вес.ч на 10О вес.ч. смс«ы азотсодержащего тетрафхнкиионального блоксо nomiMepa сжнсей этилена и пропилена и кислотного отвердителя с последующим Введением керамзита, фенолформальдегидную смолу, предварительно нагревают до 30-4О С, вводят азотсодержащий тетраФункциональнь(Й1блоксополимер окисей эти лена .и пропилена, выдерживают при ЗО40°С в, течение 1,5-2 ч, охлаждают до 20® С и затем вводят остальные компонен ты. Вводимая добавка представляет собой жидкий продукт сопопимеризации окиси этилена и пропилена, подученный в присут ствии инициаторов, например этидендиамина, бензоясупьфамида, диэтилентетрамина, метилдиэтаноламинв и др. В качестве поверхностно-активного вещества, газообразования и кислотного отвердителя могут быть использованы любы Используемые в подобных композициях известные компоненты. Введение добавки данным способом поз вояяет целенаправленно регулировать процесс структурорбразования вспенивающейся композиции, что дает возможность получить материал с равномерной структурой и повышенными физико-механическими и теплотехническими показателями при снижении расхода смолы. Введение N -содержащих тетрафункяиональных бпоксополнмеров окисей этилена К пропилена в предлагаемом количестве оказывает положительное влияние на процесс пенообразования1 за счет усиления тепловыделения при отверждении фенолформальдегид ного связующего в присутствии кислот, что исключает также необХодимость нагрева форм и наполнителя. Кроме того, увеличение тепловыделения обуславливает повышение давления и улуч щение условий распределения пены в межгранульном пространстве наполнителя,что 4 в СБОЮ очередь, меняет принцип совмещения поризованного связующего с наполнителем. Увеличение давления и температуры при введении азотсодержащих тетрафункииональных блоксополимеров окисей этилена и пропилена приводит к увеличению адгезии, пены к поверхности наполнителя при одновременнс увеличении прочности пленки поризованного связующего за счет увеличения степени разветвленностн структуры. Указанный факт дает возможность расширить сферу использования таких материалов в качестве теплоизоляционного слоя в Легких многослойных конструкциях без : применення клеевых слоев. Из приготовленной предложенным способом вспененной композиции формуют к(%шозиционный пенопласт путем заливки в форму или на конвейер, совмещая вспе;(швающуюся композицию с наполнителем. Формование осуществляют без дополнительного нагрева до полного отверждения материалов. Предложенным .и известным способами были изготовлены образцы наполненных н ненаполненных пенопластов разных составов и определены их основные технологические и физико-механические характеристики. Все испытания проведены в соответствии со стандартными методиками. Составы композиций и результаты испытаний приведены в табл. 1 тс 2. Как видно из примеров, пенопласты, изготавливаемые предложенным способом, имеют ряд преимуществ. В процессе формирования структуры материала увеличивается время структурирования пены к улучшается ее формуемо сть. Объемная масса и, роответственно,теш1опроводность готового материала снижаются на 1О25%, прочность повышается на 7-2О%при снижении расхода полимерной композиции в 1,5-2 раза., Предложенный способ позволяет значительно улучшить структуру материала. Причем наблюдается положительный эффект при изготовлении как чистых, так и наяолненных пенопластов.

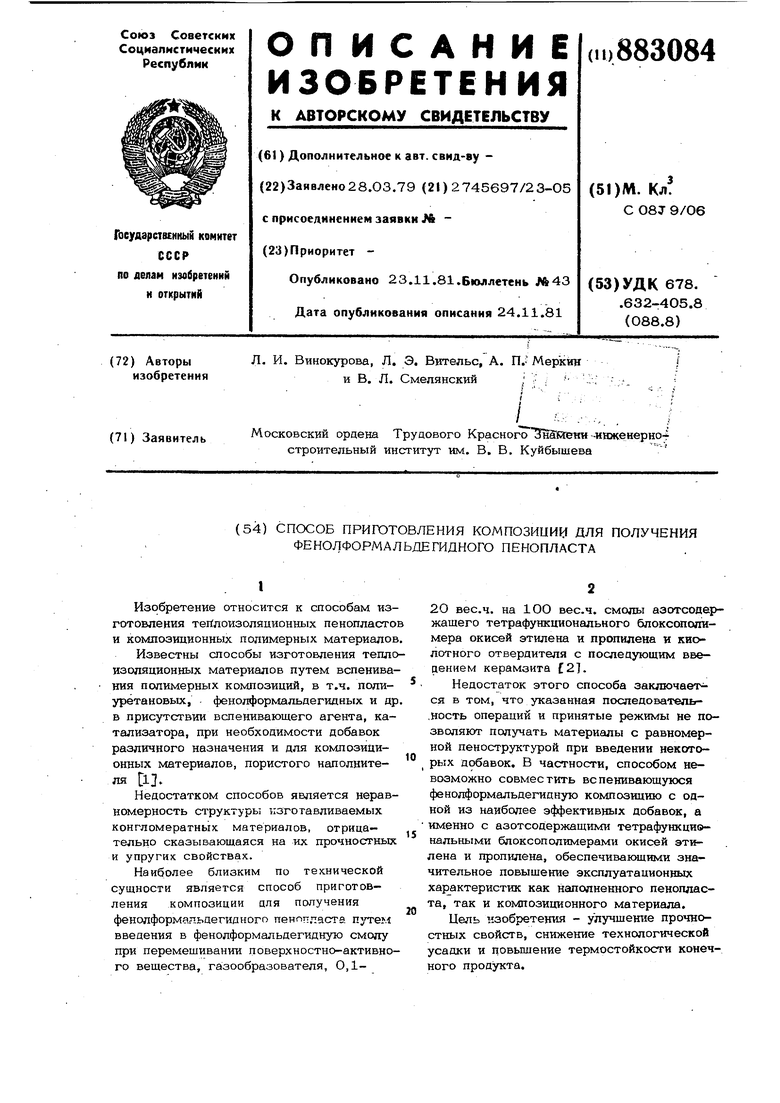

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция для получения тепло-изОляциОННОгО МАТЕРиАлА | 1979 |

|

SU812795A1 |

| Композиция для получения пенопласта | 1981 |

|

SU971842A1 |

| Композиция для получения пенопласта | 1978 |

|

SU711055A1 |

| Способ получения пенопласта | 1980 |

|

SU931728A1 |

| Способ получения пенополиуретанов | 1975 |

|

SU615865A3 |

| Композиция для получения фенолформальдегидного пенопласта | 1980 |

|

SU896009A1 |

| Способ получения пенопласта | 1988 |

|

SU1691373A1 |

| СПОСОБ полу*1Ёния ПЁНОПЛАСТОВ | 1973 |

|

SU367117A1 |

| Композиция для получения фенолформальдегидного пенопласта | 1981 |

|

SU1060635A1 |

| Композиция для получения пенопласта | 1979 |

|

SU825556A1 |

Содержание компонентов, вес.ч,:

фенопформальдепшная смола реэопьного типа

поверхностно-активиое вещество

гаэообразователь (АВ пудра или метиленхлсфид)

кислотный отвердитель

Добавка: латекс

Продукт сополимернэацви окисей этилена и пропилена в присутствии

этилендиамин бевэосульфамида диэтилентетрамина метилдиэганоламина:

Пористый наполнитель (керамзит)

Температура, до которой нагревают одолу.С

Последовательность введения комnoHeirroB

Время выдержки смесн смолы с добавкой, ч

Температура, при которой выдерживют смесь смолы с добавкой.С

Смесь введением остальных компонеетов- охлаждают до

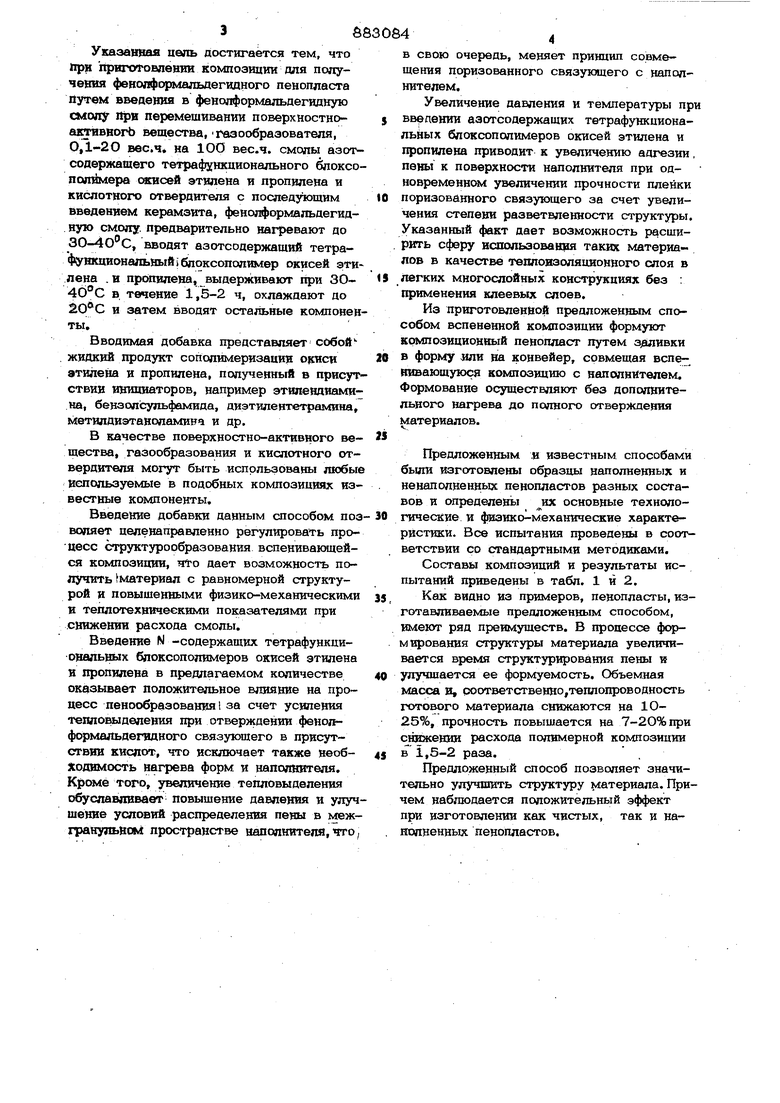

Время структурирования пены, мин Формуемость пены, м /мин Расход связующего на 1 м , кг

Объемная масса кс шозиции, кг/м

Коэффициент теплопроводности, ккал

МЧГ

х)

Удельная прочность при сжатии

. :

Адгезионная прочность, кгс/см

Предлсякенйый

Известный

1ОО 1ОО 1ОО 10О lOO б 3 5 S 4 5

10 6,5 1,5 1,5 1

1 25 ЗО 25 ЗО 26 25

. Ю 0,1

10

10

15 2О 2О

315 31О ЗО5 305 315 315

30

35 35 4О Предлагаемая

Известная

1,5

ЗО3535 40 20

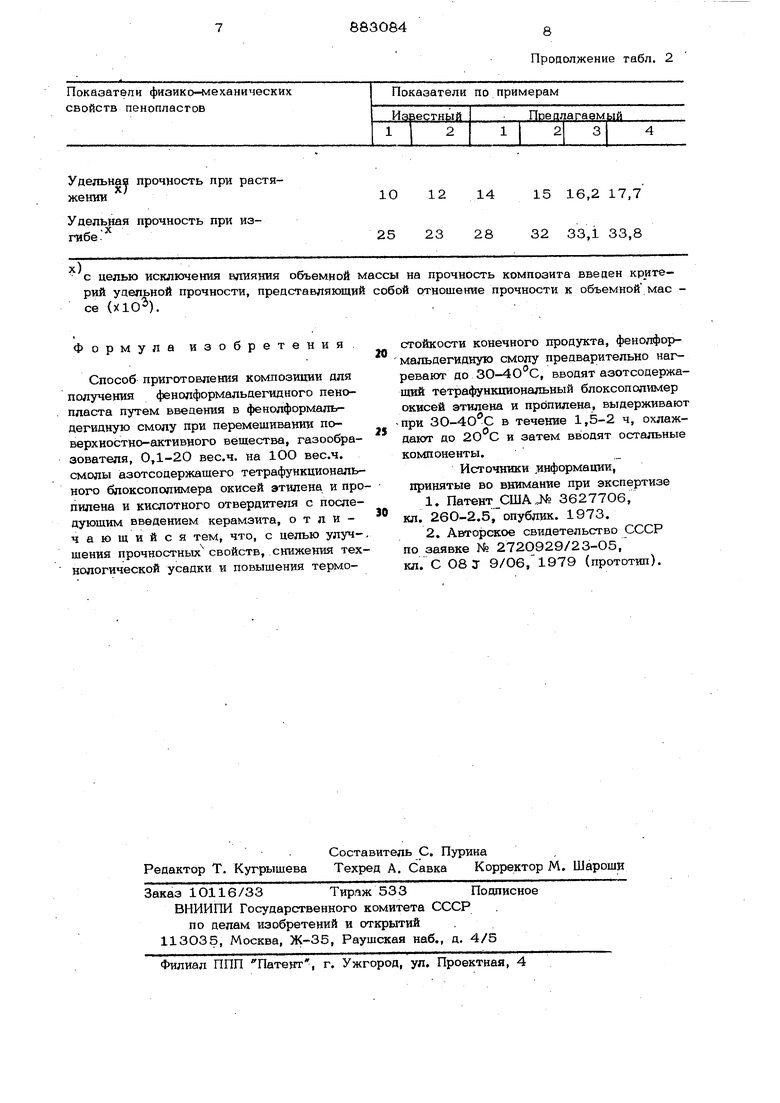

Таблица 2

2,52,44,04,74,95,4

35О36О4ОО44О 48О52О

6О6О454О37 32

37537636035О343337

О,О78О,О78О,058О,058О,О57 О,О57

ЗО354О465О56

2,52,63,8.3.53,73,8

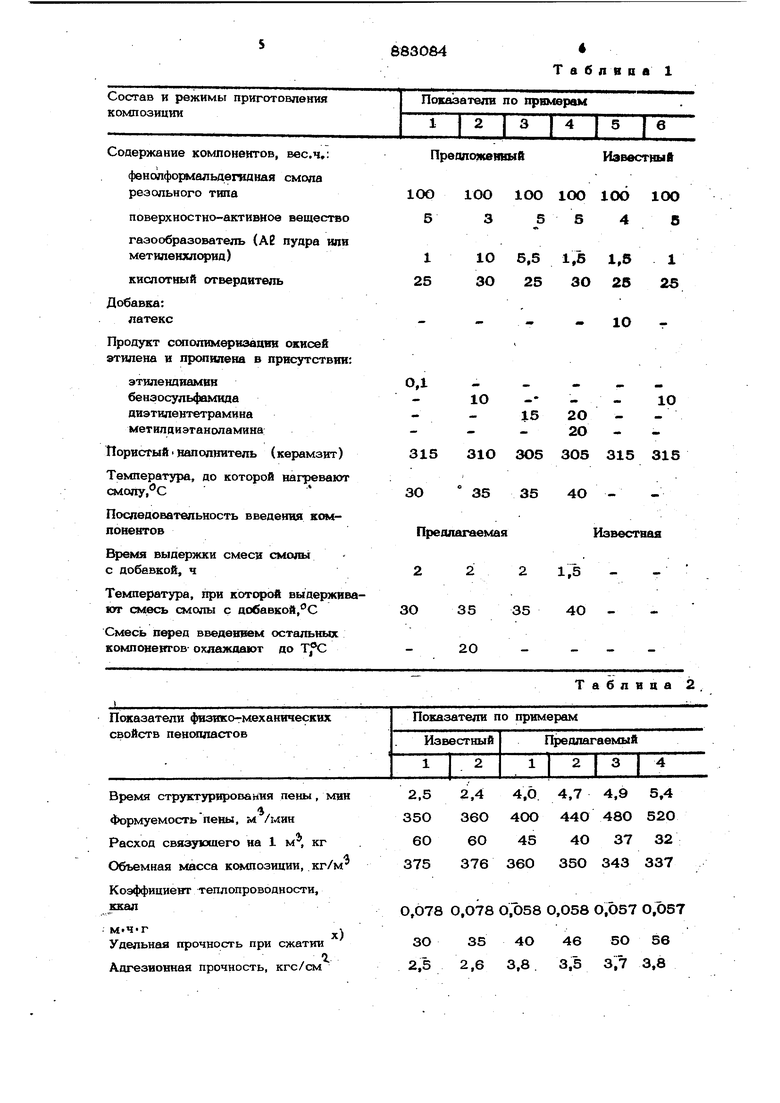

Удельная прочность при растяжении

Удельная прочность при изгибе

с целью исключения влияния объемной массы на прочность композита введен критерий удельной прочности, представляющий собой отношение прочности к объемной мае се (Х10). Формула изобретения Способ приготовления композиции для получения фенолформальдегидного пенопласта путем введения в фенолформальдегидную смолу при перемешивании поверхностно-активного вещества, газообразователя, 0,1-20 вес.ч. на 1ОО вес.ч. смолы азотсодержащего тетрафункционального блоксополимера окисей этилена и про пилена и кислотного отвердителя с последующим введением керамзита, отличающийся тем, что, с целью улучщения прочностных свойств, снижения тех нологической усадки и повышения термоПродолжение табл. 2

10 12 1415 16,2 17,7

25 23 2832 33,i 33,8 стойкости конечного продукта, фенолформальдегидную смолу предварительно нагревают до 30-4ОС, вводят азотсодержащий тетрафункциональный блоксополимер окисей этилена и пропилена, выдерживают при ЗО-4О С в течение 1,5-2 ч, охлаждают до и затем вводят остальные компоненты. Источники .информации, принятые во внимание при экспертизе 1.Патент CmAJJb 36277О6, кл. 260-2.5, опублик. 1973. 2.Авторское свидетельство СССР по заявке № 2720929/23-05, КЛ.СО83- 9/06,1979 (прототип).

Авторы

Даты

1981-11-23—Публикация

1979-03-28—Подача