Изобретение относится к перерабо ке высокомолекулярных материалов, а именно к получению порошков модиф цированного сополимера этилена с ви нилацетатом (СЭВА), который обладает комплексом ценных свойств - высокой адгезией, морозостойкостью, эластичностью (особенно при содержании винипацетата 20-30 мас.%) и является перспективным материалом для получения покрытий аэродисперсным методом. Известны способы получения порош ков полиоле инов механическим измел чением путем дробления охлажденных гранул либо распылением их расплава 1. . Однако получаемые таким образом порошки пояидисперсны, имеют неправильную форму, что отрицательно влияет на технологические режимы получения и свойства покрытий. Кроме того, получаемые по данному способу порошки имеют значительное количество примесей из-за примола металла, что также сказьшается на качестве полимерных покрытий, Известен способ химического измельчения полиолефинов путем выделе ния полимера в виде порошков из pac вора 2 , В таком способе имеют место труд ности получения порошков из полимеров с малой степенью кристалличности, так как с -понижением этой харак теристики в связи с сильной агрегацией набухших частиц полимера значи тельно увеличиваются трудности в вы делении порошков из раствора и осво бождении их от растворителя.. Введение в цепь полиолефина ацетатных групп приводит к нарушению регулярности, что резко снижает способность СЭВА к кристаллизации. Так, например, СЭВА с содержанием винилац тата (ВА 20-30 мае.% имеет степень кристалличности 15-5% и получение тонкодисперсных порошков из данного материала по данному способу практически-невозможно. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ полу чения nopiomKOBoro полиолефина путем, обработки сополимера этилена с вивинилацетатом органическим растворигелем при нагревании, осаждения его охлаждением раствора до 50-.70°Cs, обработки алифатическим спиртом С(-С., например изопропиловым, водой при 50-70 С и последующей сушки полученного порошка. Получают порошок полиолефина, пригодный для формирования покрытий из аэродисперсий .. Основным недостатком данного способа является невозможность получения тонкодисперсных, порошков на основе сополимера этилена с винилацетатом (содержание ВА 20-30 мас.% с пониженной степенью кристалличности. Кроме того, по данному способу операцию осаждения и промьшки проводят при 30-70 С,, что в случае порошков из СЭВА неприемлемо ввиду слипания частиц порошка из-за невысокой .теплостойкости полимера. Целью.-,иэобретения является повышение степени дисперсности порошка. Поставленная цель достигается тем, что по способу получения порошкового полиолефина путем обработки сополимера этилена с винилацетатом органическим растворителем при нагреваг-ши, охлаждения полученного раствора, промывки осажденного порошка изопропиловым спиртом и сушки, обработку сополимера ведут смесью ксилола, бутанола и едкого натра, взятых в массовом соотношении (4060) : (60-40) :(1-3), при 105-115 С до степени омыления 40-50%, а охлажление и промывку осуш;ествляют при 35-45°С. При растворении гранул полимера в омьшяющем растворе обеспечивается их глубокое превращение (т.е. ;высокая степень кристалличности не только на поверхности, но и по всей массе). Это гфиводит к уменьшению слипания- частиц СЭВА между собой и, как следствие, к получению тоЕкодисперсного порошка. Таким образом при одновременном проведении операции омыления и растворения может быть достигнут эффект получения тонкодисперсного порошка СЭВА методом хш-тческого -измельчения, При степени омыления менее 40% невозможно получение тонкодисперсного порошка из-за невысокой степени кристалличности получаемого полимера. Повышение степени омыления более 50% приводит к значительному ухудшению внешнего вида покрытий (высокая пористость, отсутствие сплошности L т.е. покрытие не выполняет своего предназначения . Повьппение температуры проведения процесса растворения и омыления подимера более невозможно, так как 116-120°С - температура кипения спиртоксилольной смеси. При температуре менее 105 С не происходит полного растворения полимера. Кроме того, необходимо проводить получение порошка в смеси бутанол -ксилол при указанных соотношениях компонентов, так как при содержании в смеси более 60 мае.ч. ксилола скорость процесса омьшения незна читедьна, а высок.ое содержание бутанола (более 60%j приводит -к значи тельным технологическим трудностям при промьшке водой. Операцию промывки необходимо осу ществлять при 35-45 с. Повышение те пературы более 45с приводит к слипанию частиц полимера в связи с невысокой теплостойкостью, а при температуре менее время процесса промывки неоправданно увеличивается. . I ;. . Гранулометрический состав порошков определяют на лабораторном вибросите, форму частиц - рассматриванием порошков в проходящем свете .; под микроскопом МИН-8. Размер первичных агрегатов определяют методом седиментационной турбидиметрии на фотоэлектронном нефелометре-калориметре ФЭКН-56 с использованием в качестве дисперсионной среды уайтспирита. Определение степени омыления осуществляют двумя независимыми методами: химическим и с помощью ИК-спектроскопии, Сходимость результатов позволяет сделать вывод о полноте отьяявки СЭВА Пример., КЮОг сгшртокс лольного раствора с NaOH (50 мае.ч. бутанола, 50 мае.ч. ксилола , 30 мае. едкого натра) добавляют 10 г СЭВА fсодержание ВА 20 мае.%) и одновременно с растворением СЭВА при 115 С проводят его частичное омыпение в течение 40 мин до степени превращения 40%. Омыленный сополимер осажда ют при охлаждении до 45 С, отфильтровывают, а затем .промывают изопропиловым спиртом, водой и сушат при комнатной температуре. Характеристики полученного порошка СЭВА приведены в табл.1. Пример 2. К 100 г спиртокеилольного раствора с NaOH 60 мае.ч. бутанола, 40 мае.ч. кеилола, 1 мае.ч. едкого натра добавляют 10 г СЭБА (содержание ВА 30 мае.%) и одновременно с растворением полимера при 105с проводят его частичное омыление в течение 50 мин до степени превращения 50%. Омыленный сополимер осаждают при охлаждении до , фильтруют, а затем промывают изопропиловым спиртом, водой и сушат при комнатной температуре. Характеристики приведены в табл.2. Пример 3. КШОг спиртексилольного раствора, содержащего NaOH (40 мае.ч. бутанола, 60 мае.ч. ксилола, 2 мае.ч. едкого натра), добавляют 10 г СЭБА (еодержание ВА 25 мас.%) и одновременно е растворением еополимера проводят его омыление в течение 45 мин до степени OhftineHHH 45%. Омьшенный СЭВА осаждают при охлаждении до 45 С, промывают нзопропиловым спиртом, водой, фильтруют и сушат при комнатной температуре . Характеристики полученного порошка СЭВА приведены в табл.3. На основании данных, приведенных в табл. 1-3, можно сделать вывод, что полученные по предлагаемому способу порошки СЭВА обладают правильной сферичеекой формой, малыми размерами первичных агрегатов и, что особенно важно, имеют небольшой (до 50 мкм) размер первичных частиц. Величина этих частнц в конечном счете определяет как свойства порошков, так н свойства полученных на нх основе покрытий. Эффект достигается путем проведения одновременно с растворением СЭВА его омыления и осаждения до 35-45 С с последукяцей промывкой изопропиловым cimpTOM, водой и сушкой. В связи с невозможностью получения тонкода сперсного порошка СЭВА с содержанием ВА 20-30 мас.% по технологии химического измельчения (протютип), в качестве базового образца выбран способ измельчения при глубоком осаждении. Следует отметить, что в случае базового образца для получения тонкодисперсного порошка

СЭВА после омыления гранул полимера необходимо проводить трудо- и энергоемкие процессы предварительного грубого дробления, окончателного измельчения после первой стадии и просева материала, связанные с большими затратами (расход 2,84,6 кг жидкого азота на 1 кг порошка). В предлагаемом способе эти процессы отсутствуют.

Показатель

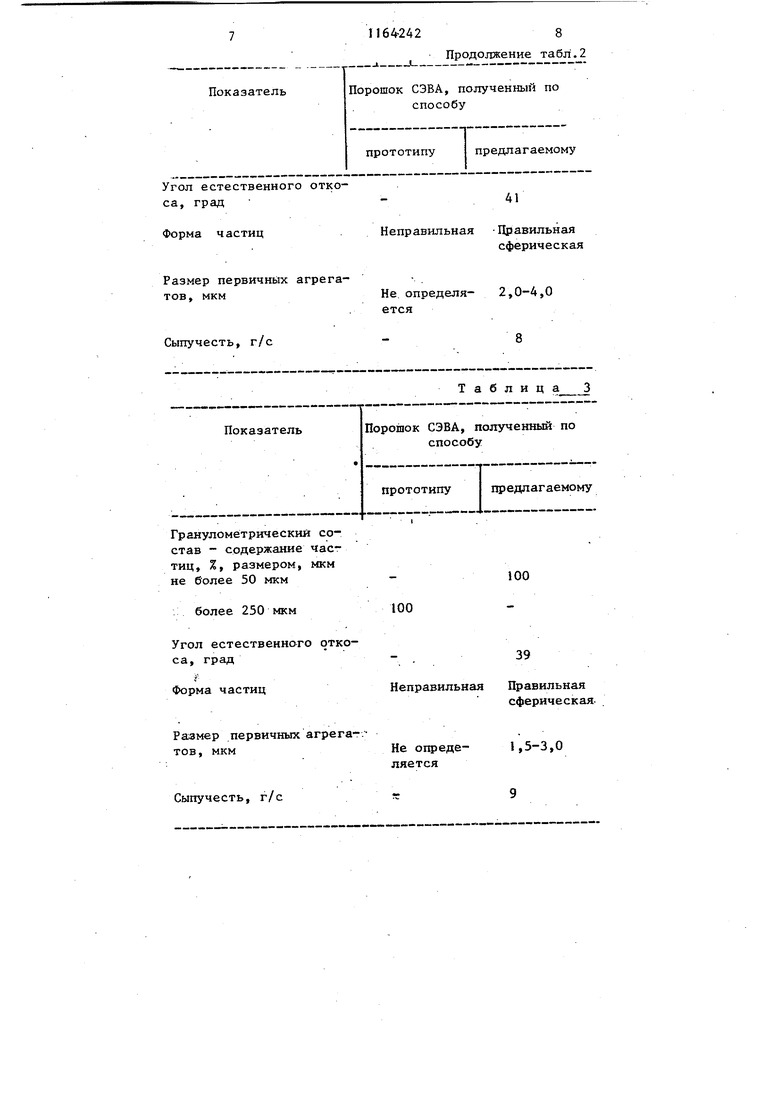

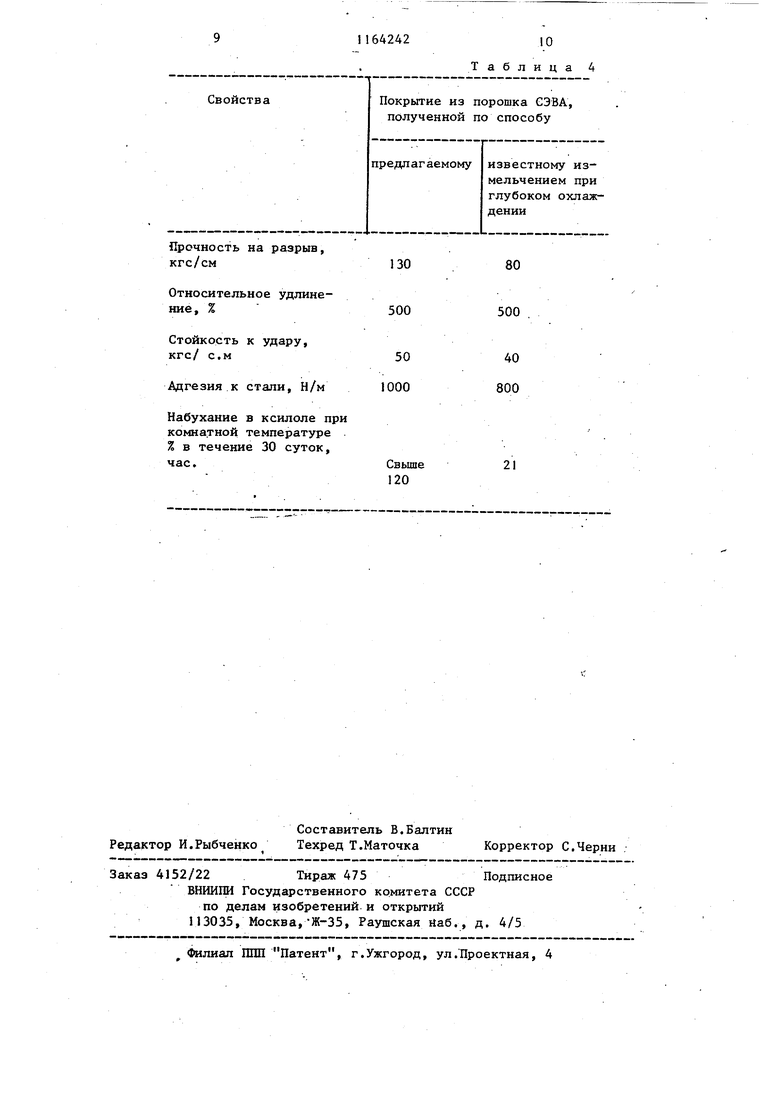

В табл.4 приведены свойства покрытий на основе порошков СЭМ.

Как видно из табл.4, покрытия, полученные по предлагаемому способу, отличаются повышенной химической стойкостью к органическим растворителям, улучшенными прочностными характеристиками по сравнению с покрытиями,полученными из порошков СЭВА измельчением при глубоком охлаждении .

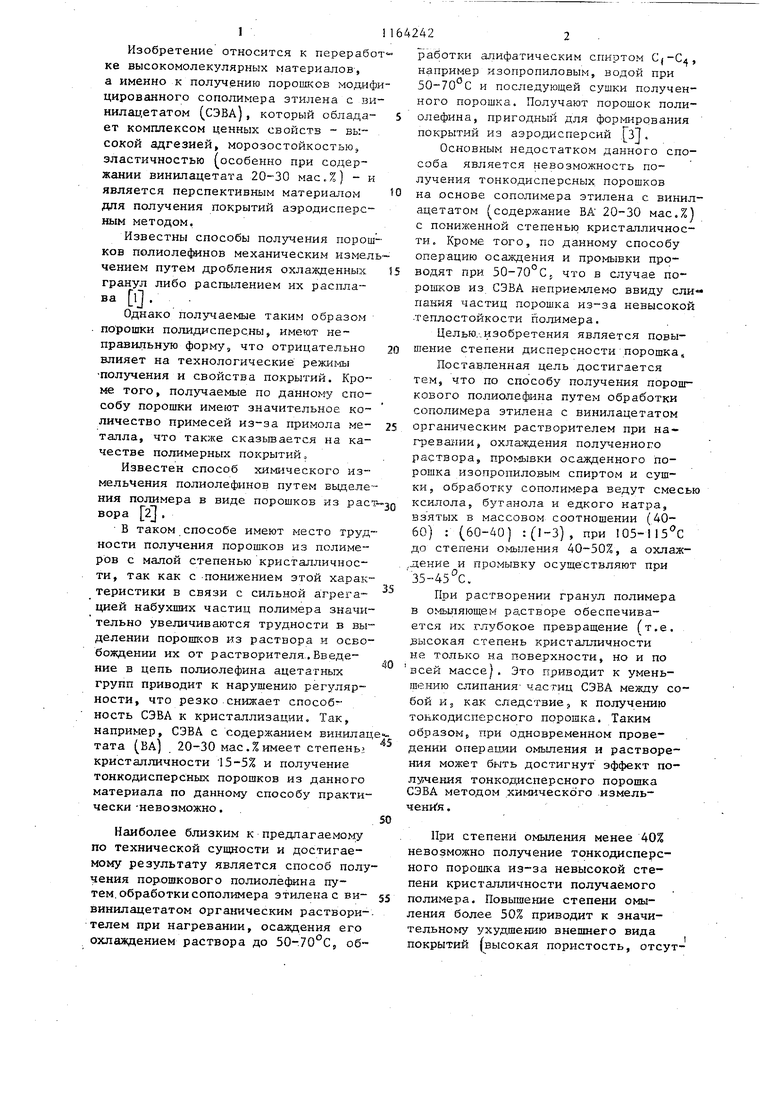

Таблица 1

Порошок СЭВА, полученный по способу

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки порошкообразного сополимера этилена с винилацетатом | 1978 |

|

SU670584A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВОГО ПОЛИМЕРНОГО ПОКРЫТИЯ | 2002 |

|

RU2220998C1 |

| Способ получения порошкового полимерного материала | 1982 |

|

SU1035038A1 |

| Способ обработки порошкообразного сополимера этилена с винилацетатом | 1984 |

|

SU1186624A1 |

| Способ получения полимерной композиции | 1982 |

|

SU1148852A1 |

| УСОВЕРШЕНСТВОВАННОЕ СРЕДСТВО УМЕНЬШЕНИЯ СОПРОТИВЛЕНИЯ СРЕДЫ | 1996 |

|

RU2168535C2 |

| ЧАСТИЧНО АМОРФИЗОВАННЫЙ ПОЛИВИНИЛОВЫЙ СПИРТ | 2002 |

|

RU2234518C1 |

| Способ получения полимерного покрытия на металлической подложке | 1981 |

|

SU1136750A3 |

| КЛЕИ С ЛАТЕНТНОЙ РЕАКЦИОННОЙ СПОСОБНОСТЬЮ ДЛЯ ИДЕНТИФИКАЦИОННЫХ ДОКУМЕНТОВ | 2008 |

|

RU2496651C2 |

| СПОСОБ ПОЛУЧЕНИЯ АМОРФИЗОВАННОГО ПОЛИВИНИЛОВОГО СПИРТА | 2001 |

|

RU2205191C1 |

СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВОГО ПОЛИОЛЕ ШНА путем обработки сополимера этилена с винилацетатом органическим растворителем при нагревании, охлаждения полученного раствора,.промывки осажденного порошка изопропиловым спиртом и сушки, о тлич ающийся тем, что, с целью повьппения степени дисперсности порошка, o6pa;6otKy сополимера ведут смесью ксилола, бутанола и едкого натра, взятых в массовом соотношении

Гранулометрический состав - содержание частиц, % с размером, мкм не более 50

более 250

Угол естественного откоса, град

Форма.частиц

Размер первичных агрегатов , мкм

Сыпучесть, г/с

Покйзатель

Гранулометрический состав - содержание частиц, %, с размером, мкм не более 50

более 250

прототипу

предлагаемому

100 100

38

Неправильная Правильная сферическая

Не определяет ся вследствие необходи мой агрегации частиц

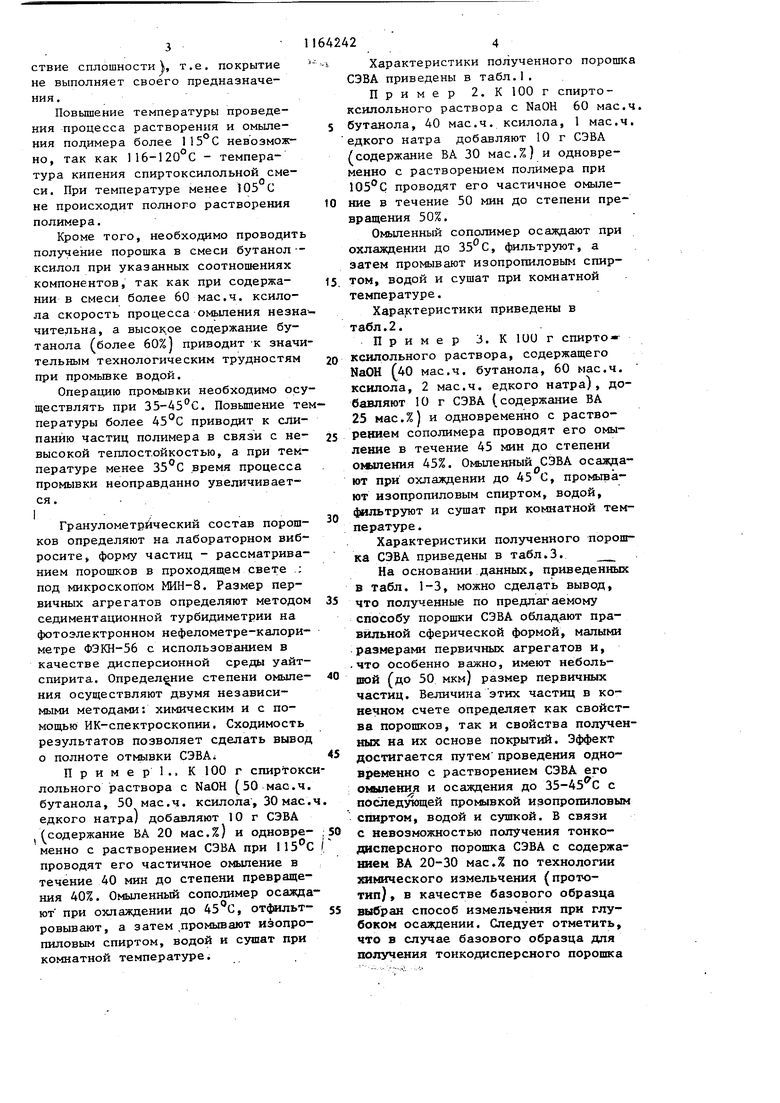

,.,, -Таблица 2

Порошок СЭВА, полученный по . способу

Т

прототипу

предлагаемому

100

100

1164-2428

Порошок СЭВА, полученный по

о отко-41

. Неправильная -Правильная

агрега- . Не определи- 2,0-4,0

-8

Порошок СЭВА, полученный по

Гранулометрический состав - содержание частиц, %, размером, мкм не более 50 мкм

более 250 мкм

Угол естественного откоса, град

f Форма частиц

Размер первичных агрегатов, мкм

Сыпучесть, г/с

Продолжение табл,2

. j,,,.« -«.. -..-«

способу

прототипу 1 предлагаемому

сферическая

ется

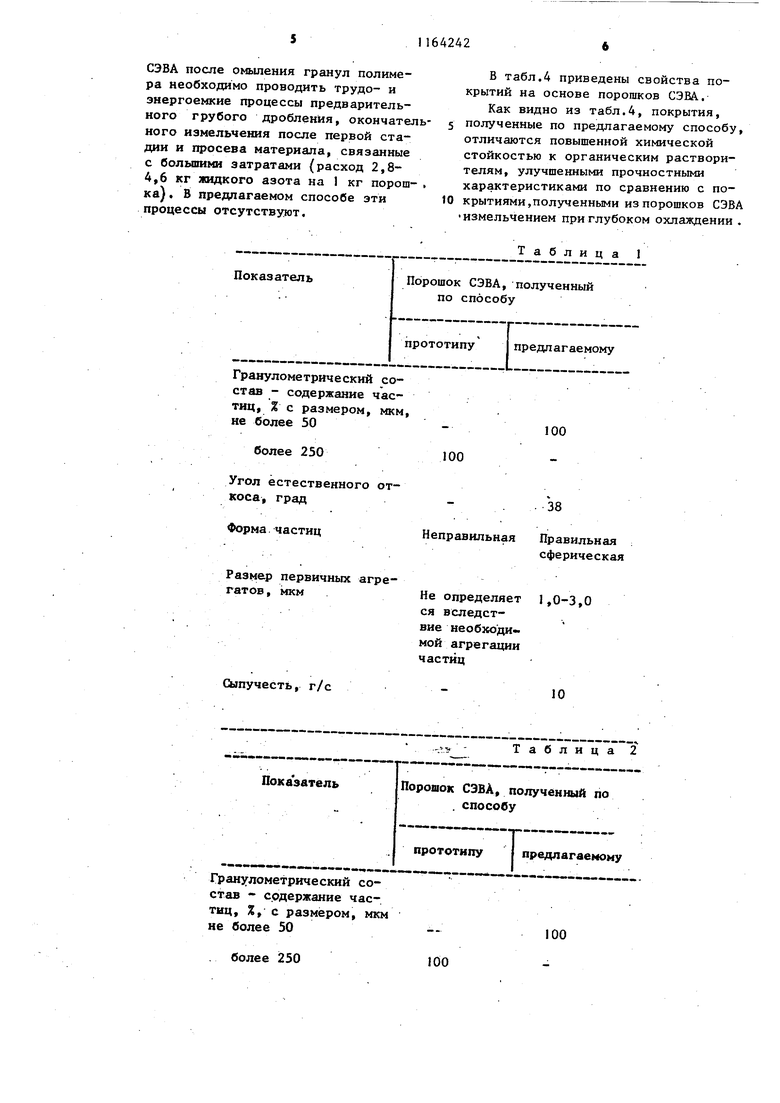

Таблиц а3

способу

прототипу предлагаемому

100

100

- .39

Неправильная Правильная сферическая

1,5-3,0

Не определяется

Свойства

Прочность на разрыв, кгс/см

Относительное удлинение, %

Стойкость к удару, кгс/ с.м

Адгезия к стали, Н/м

Набухание в ксилоле п комнатной температуре % в течение 30 суток, час.

Таблица 4

Покрытие из порошка G3BA, полученной по способу

известному измельчением при глубоком охлаждении

80 500

40 800

21

Свыше 120

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Ваганов В.В | |||

| и др | |||

| Свойства покрытий из сополимера этилен-винилацетат | |||

| - .Пластические массы, 1978, № 3, с | |||

| Контрольный стрелочный замок | 1920 |

|

SU71A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1985-06-30—Публикация

1983-10-27—Подача