Изобретение относится к металлург гни и может быть использопано при термической обработке утяжеленных бурильных труб.

Цель изобретения - повышение изно состойкости трубы.

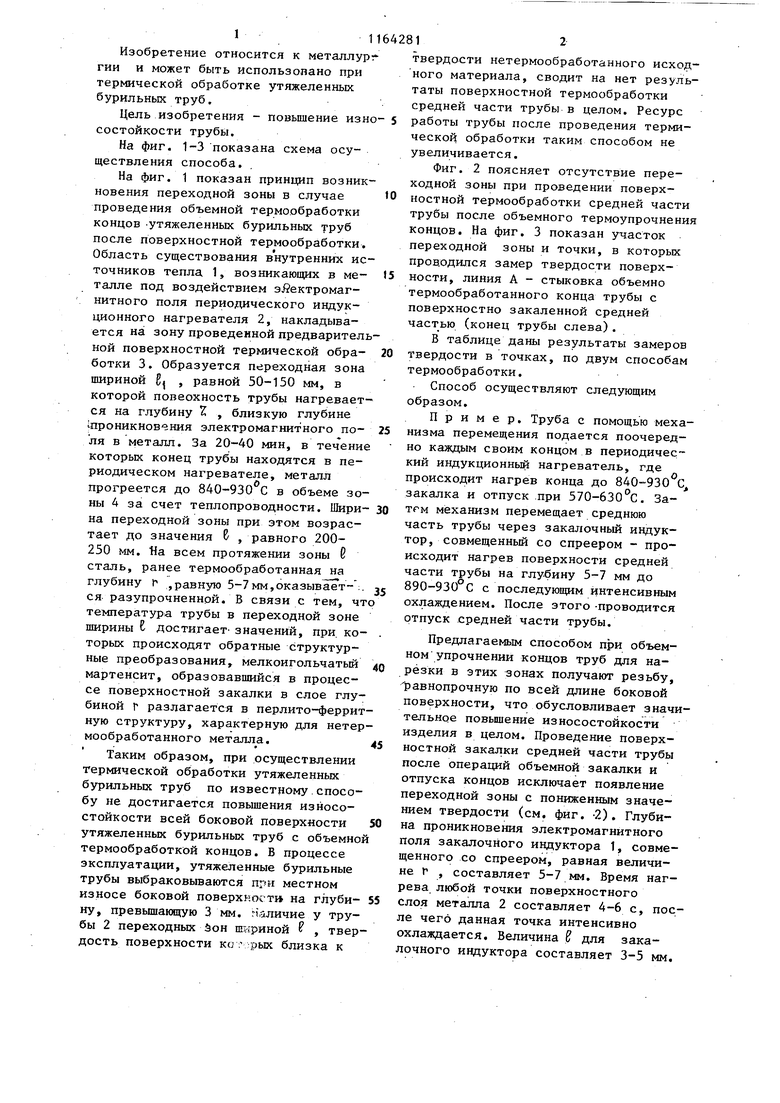

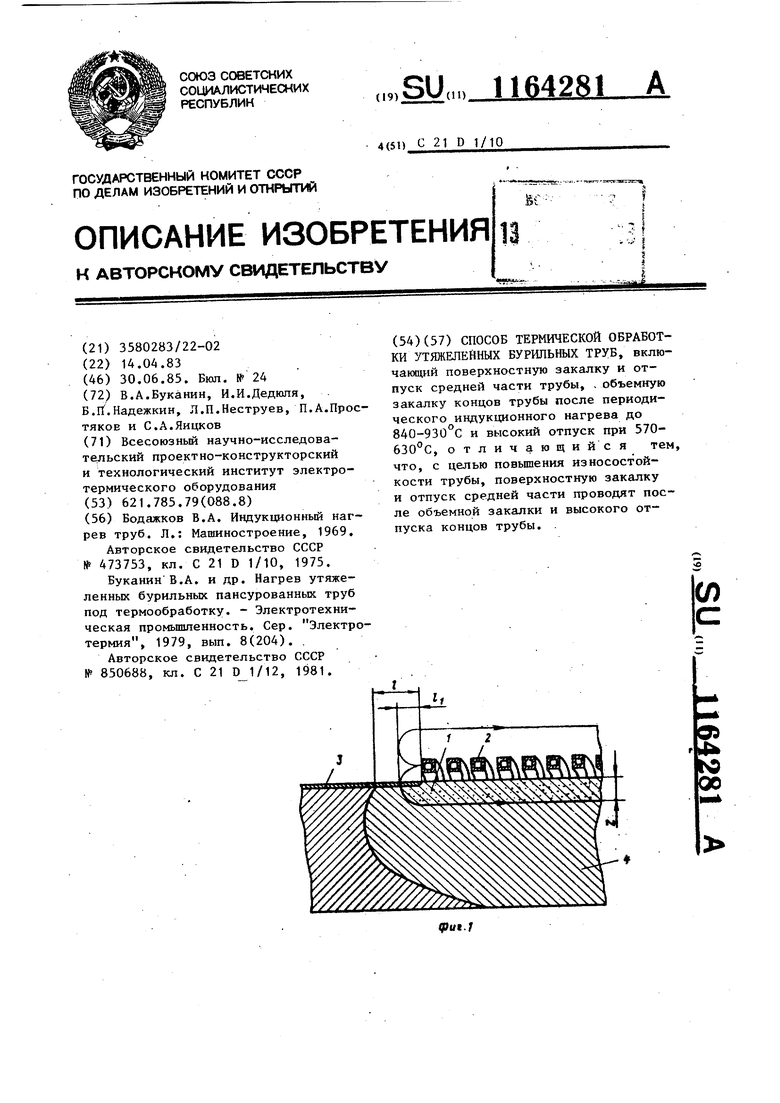

На фиг. 1-3 показана схема осуществления способа.

На фиг. 1 показан принцип возникновения переходной зоны в случае проведения объемной термообработки концов .утяжеленных бурильных труб после поверхностной термообработки. Область существования внутренних источников тепла 1, возникающих в металле под воздействием эйектромагнитного поля периодического индукционного нагревателя 2, накладывается Hai зону проведенной предварительной поверхностной термической обработки 3. Образуется переходная зона шириной Sj , равной 50-150 мм, в которой повеохность трубы нагревается на глубину К , близкую глубине проникновения электромагнитного поля в металл. За 20-40 мин, в течение которых конец трубы находятся в периодическом нагревателе, металл прогреется до 840-930 С в объеме зоны 4 за счет теплопроводности. Ширина переходной зоны при этом возрастает до значения t , равного 200250 мм. На всем протяжении зоны 6 сталь, ранее термообработанная на глубину Г ,равную 5-7мм,оказывает-;. ся разупрочненной. В связи с тем, чт температура трубы в переходной зоне пшрины t достигает- значений, при. которых происходят обратные структурные преобразования, мелкоигольчатый мартенсит, образовавшийся в процессе поверхностной закалки в слое глубиной V разлагается в перлито-ферритную структуру, характерную для нетермообработанного металла.

Таким образом, при осуществлении термической обработки утяжеленных бурильных труб по известному.способу не достигается повьшения износостойкости всей боковой поверхности утяжеленных бурильных труб с объемно термообработкой концов. В процессе эксплуатации, утяжеленные бурильные трубы выбраковываются при местном износе боковой поверхност на глубину, превышающую 3 мм. Наличие у трубы 2 переходных Зон шириной , твердость поверхности ко ; -рых близка к

твердости нетермообработанного исходного материала, сводит на нет результаты поверхностной термообработки средней части трубы в целом. Ресурс работы трубы после проведения термической обработки таким способом не увеличивается.

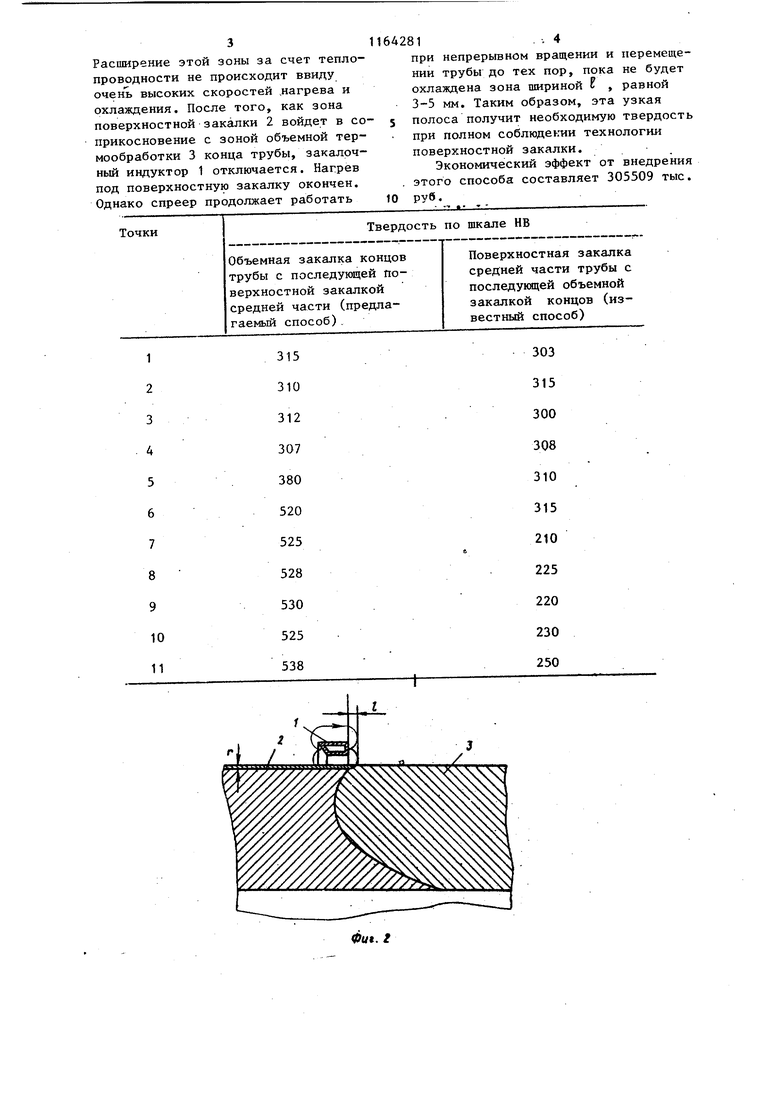

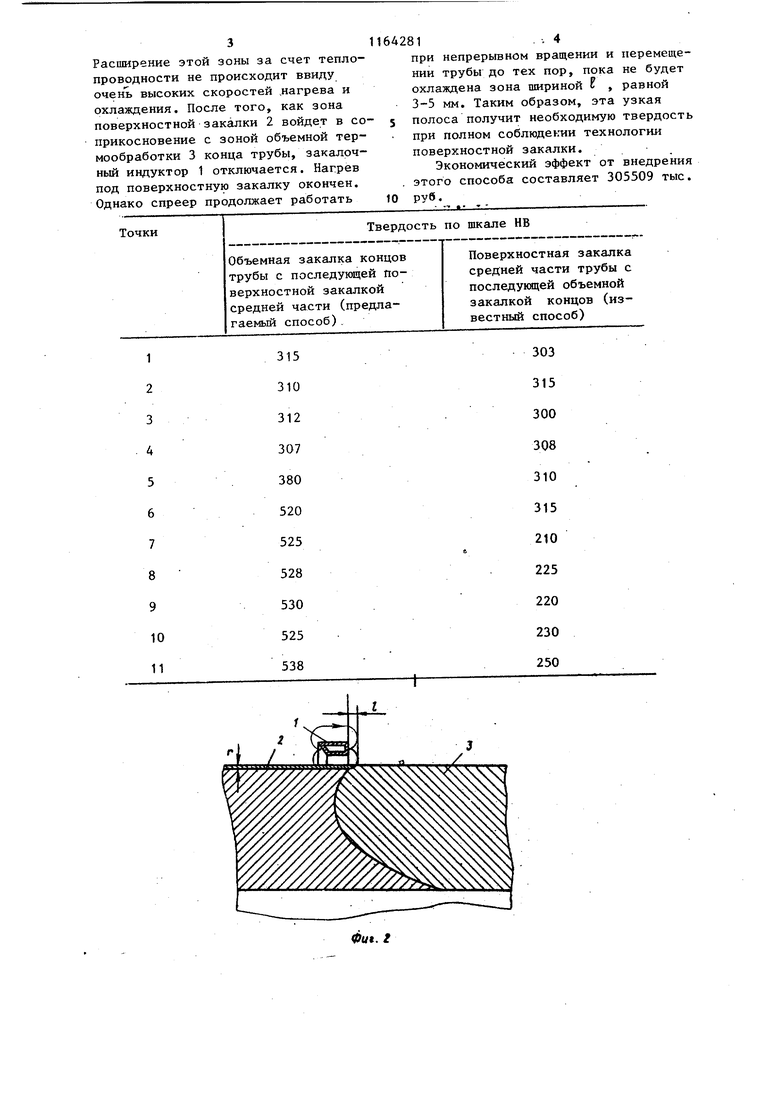

Фиг. 2 поясняет отсутствие переходной зоны при проведении поверхностной термообработки средней части трубы после объемного термоупрочнени концов. На фиг. 3 показан участок переходной зоны и точки, в которых проводился замер твердости поверхности, линия А - стыковка объемно термообработанного конца трубы с поверхностно закаленной средней (конец трубы слева) .

В таблице даны результаты замеров твердости в точках, по двум способам термообработки.

Способ осуществляют следующим образом.

Пример. Труба с помощью механизма перемещения подается поочередно каждым своим концом в периодичес кий индукционный нагреватель, где происхо;цит нагрев конца до 840-930 С закалка и отпуск .при 570-630с. Затгм механизм перемещает среднюю часть трубы через закалочный индуктор, совмещенный со спреером - происходит нагрев поверхности средней части трубы на глубину 5-7 мм до 890-930 С с последующим интенсивным охлаждением. После этого -проводится отпуск средней части трубы.

Предлагаемым способом при объемном упрочнении концов труб для нарезки в этих зонах получают резьбу, равнопрочную по всей длине боковой поверхности, чтр обусловливает значительное повышение износостойкости изделия в целом. Проведение поверхностной закалки средней части трубы после операций объемной закалки и отпуска концов исключает появление переходной зоны с пониженным значением твердости (см. фиг. -2). Глубина проникновения электромагнитного поля закалочного индуктора 1, совмещенного со спреером, равная величине г , составляет 5-7 мм. Время нагрева любой точки поверхностного слоя металла 2 составляет 4-6 с, после чего данная точка интенсивно охлаждается. Величина S для закалочного индуктора составляет 3-5 мм.

Расширение этой зоны за счет теплопроводности не происходит ввиду очень высоких скоростей .нагрева и охлаждения. После того, как зона поверхностной закалки 2 войдет в со прикосновение с зоной объемной термообработки 3 конца трубы, закалочный индуктор 1 отключается. Нагрев под поверхностную закалку окончен. Однако спреер продолжает работать

Точки

Объемная закалка концов трубы с последующей Поверхностной закалкой средней части (предлагаемый способ).

315 310 312 307 380 520 525 528 530 525 538

164281.4

при непрерывном вращении и перемещении трубы до тех пор, пока не будет охлаждена зона шириной Р , равной 3-5 мм. Таким образом, эта узкая 5 полоса получит необходимую твердость при полном соблюдении технологии поверхностной закалки.

Экономический эффект от внедрения . этого способа составляет 305509 тыс. 10 руб.

Твердость по шкапе НВ

Поверхностная закалка средней части трубы с последующей объемной закалкой концов (известный способ)

303 315 300 308 310 315 210 225 220 230 250

Ю

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки утяжелен-НыХ буРильНыХ ТРуб | 1979 |

|

SU850688A1 |

| Способ термической обработки стальных изделий | 1986 |

|

SU1397506A1 |

| Способ непрерывно-последовательной индукционной обработки бурильной трубы | 1990 |

|

SU1770401A1 |

| Способ термической обработки зоны сварного соединения бурильных труб | 2019 |

|

RU2726209C1 |

| СПОСОБ ЗАКАЛКИ КОЛЕЦ ПОДШИПНИКА КАЧЕНИЯ И ПОДШИПНИК КАЧЕНИЯ | 2011 |

|

RU2493269C2 |

| Способ термообработки рельсов | 1986 |

|

SU1392125A1 |

| Способ изготовления металлоизделий шарообразной формы | 2021 |

|

RU2779559C1 |

| Способ поверхностной термообработки изделий из нержавеющих хромистых сталей | 2018 |

|

RU2691022C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНЫХ МЕЛЮЩИХ ШАРОВ | 2015 |

|

RU2596737C1 |

| Способ термической обработки башмаков гусеничного хода | 1990 |

|

SU1786124A1 |

СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ УТЯЖЕЛЕННЫХ БУРИЛЬНЫХ ТРУБ, включающий поверхностную закалку и отпуск средней части трубы, . объемную закалку концов трубы после периодического индукционного нагрева до 840-930 С и высокий отпуск при 570630°С, отличающийся тем, что, с целью повышения износостойкости трубы, поверхностную закалку и отпуск средней части проводят после объемной закалки и высокого отпуска концов трубы. . СЛ

7/

ipui.3

| Бодажков В.А | |||

| Индукционный нагрев труб | |||

| Л.: Машиностроение, 1969 | |||

| Способ термической обработки замков для бурильных труб | 1973 |

|

SU473753A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Буканин В.А | |||

| и др | |||

| Нагрев утяжеленных бурильных пансурованных труб под термообработку | |||

| - Электротехническая промышленность | |||

| Сер | |||

| Электротермия, 1979, вып | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1985-06-30—Публикация

1983-04-14—Подача