Изобретение относится к металлургии, в частности к способам поверхностной непрерывно последовательной скоростной закалке ТВЧ хромистых нержавеющих сталей.

Известен способ упрочнения поверхностного слоя изделий из нержавеющих хромистых сталей методом плазменной закалки (Е.Н. Сафонов, Плазменная закалка деталей машин, Монография, «Уральский федеральный университет имени первого Президента России Б.Н. Ельцина», Нижнетагильский технологический институт (филиал), Нижний Тагил, 2014, с. 87-88).

Недостатками указанного способа являются недостаточная глубина закаленного слоя (не более 1,05 мм), а также неоднородность микро и макроструктуры закаленного слоя, связанная с трудностью равномерного распределения плотности теплового потока по площади зоны обработки.

Наиболее близким по технической сущности предлагаемому является способ термообработки нержавеющих хромистых сталей, включающий улучшение, скоростной нагрев ТВЧ, низкотемпературный отжиг (Патент СССР №1782243, Способ термической обработки изделий, МКИ C21D 1/42, от 15.12.92). В способе сталь 20X13 подвергали скоростному объемному нагреву ТВЧ до температуры Ас3+(370-450)°C. Перед скоростным нагревом заготовки из указанной стали подвергали улучшению. Скорость нагрева составляла 200-50°C/с. Для указанной марки стали температура нагрева составляла от 1000 до 1450°C. После нагрева заготовки охлаждали в масле, после чего проводили низкотемпературный отпуск при температурах 200-250°C. Во время термообработки заготовки полностью помещали в индуктор. В результате этого все сечение заготовки приобретает однородную структуру и имеет повышенную твердость по всему сечению. Это снижает механические свойства деталей. На практике для эксплуатации таких нагруженных деталей как валы, прокатные валки, зубчатые колеса, кулачки и т.д. требуется износостойкий поверхностный слой и незатронутая закалкой сердцевина детали. Данный способ не обеспечивает необходимого упрочнения поверхностного слоя детали. Таким образом, недостатком указанного способа являются ограниченные технологические возможности, а именно недостаточная толщина упрочненного поверхностного слоя, его малая твердость, закалка сердцевины изделий, а также ограниченные размеры по длине заготовок, связанные с полным размещением заготовок внутри индуктора.

Технической проблемой при термообработке изделий из нержавеющих хромистых сталей является трудность получения упрочненного твердого слоя до 55HRC и глубиной 2,5 мм с однородными механическими свойствами этого слоя без проработки изделия по всему сечению.

Техническим результатом предлагаемого решения расширение технологических возможностей, а именно упрочнение поверхностного слоя изделий без закалки их сердцевины.

Технический эффект в предлагаемом решении достигается тем, что в способе термообработки изделий из нержавеющих хромистых сталей, в котором изделия подвергают улучшению, а затем ведут скоростной нагрев ТВЧ выше температуры Ac3 и охлаждение, согласно предлагаемому решению, изделия нагревают до Ac3+(100-280)°C со скоростью нагрева 350-550 град/с и охлаждают со скоростью 550-600 град/с непрерывно-последовательным способом.

Скоростной нагрев ТВЧ и охлаждение непрерывно-последовательным способом с заявляемыми режимами позволяет упрочнить поверхностный слой изделий с однородной структурой и с равномерными механическими свойствами без закалки сердцевины изделий.

При поверхностном непрерывно-последовательном скоростном нагреве ТВЧ со скоростью 350-550 град/с без выдержки до заявленных температур и последующем скоростном охлаждении изделий со скоростью 550-600 град/с исключается полное растворение карбидов и гомогенизация аустенита. При этом обеспечивается достаточное растворение в аустените углерода и хрома и необходимое упрочнение мартенсита. В результате сохраняется мелкозернистая структура, образуется гетерогенная дисперсная смесь мартенсита, карбидов и метастабильного аустенита (17-24%), равномерно распределенных в структуре. Присутствие метастабильного аустенита в комплексе с другими структурными фактами повышает механические свойства изделия при деформации на изгиб, а в процессе эксплуатации при деформациях метастабильный аустенит превращается в мартенсит, что ведет к дополнительному упрочнению поверхностного слоя изделия, нейтрализации микронапряжений, повышению пластичности и, как следствие, износостойкости сталей. Таким образом, предлагаемый способ позволяет получить упрочненный поверхностный слой требуемой твердости и глубины.

Скоростной нагрев до температуры большей Ac3+(100-280)°C вызывает полное растворение карбидов в аустените, быстрый рост аустенитного зерна и поверхностное оплавление, что снижает эксплуатационные свойства изделий, а нагрев до температуры меньшей Ac3+(100-280)°C недостаточен для получения необходимой твердости.

Нагрев со скоростью меньшей 350 град/с приводит к полному растворению карбидов и не обеспечит получение нужной твердости, а нагрев более 550 град/с приводит к образованию поверхностных напряжений. При этом скорость нагрева резко уменьшают при достижении температуры 768°C, т.е. при переходе стали из ферромагнитного в парамагнитное состояние.

Охлаждение со скоростью менее 550 град/с не позволит получить нужных свойств изделия, а охлаждение со скоростью более 600 град/с приведет к получению избыточных поверхностных напряжений.

Способ термообработки изделий из нержавеющих сталей осуществляют следующим образом.

Заготовки деталей из нержавеющих хромистых сталей предварительно подвергают улучшению. Затем проводят скоростной непрерывно-последовательный нагрев заготовок ТВЧ на закалочном комплексе индукционного нагрева до заданных температур с заявляемыми скоростями нагрева. Охлаждение ведут в том же самом комплексе подачей охлаждающей смеси в спреер. Охлаждают заготовки изделий со скоростями 550-600 град/с. Глубину закаленного слоя контролируют с помощью установок с ЧПУ управлением.

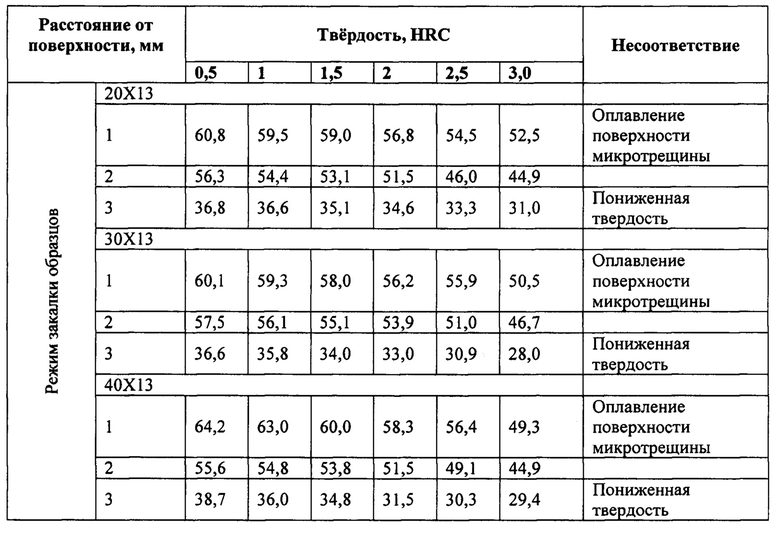

Предлагаемый способ опробован в производстве ООО «ПКО «ТОМ». Согласно предлагаемому способу были подвергнуты поверхностной закалке заготовки из сталей 20X13, 30X13, 40X13 размерами: диаметр 76 мм, длина заготовки 300 мм. Скоростной непрерывно-последовательный нагрев вели на закалочном комплексе индукционного нагрева с микропроцессорным программируемым модулем, позволяющей обработку деталей до 6000 мм, с диаметром/шириной закаливаемой детали до 1800 мм. Данные испытаний сведены в таблицу.

Режим №1: нагрев больше Ac3+(300-470 град/с).скорость нагрева больше 600 град/сек.

Режим №2: нагрев больше Ас3+(100-280 град/с), скорость нагрева (350-550)град/сек. Режим №3: нагрев больше Ас3+(50-100 град/с), скорость нагрева менее 350 град/сек.

Исследования показали, что при термообработке указанных марок сталей с заявляемыми режимами происходит упрочнение поверхностного слоя без закалки сердцевины изделий.

Предлагаемый способ найдет применение на машиностроительных предприятиях для термообработки ТВЧ зубчатых колес, валов и валков, термообработке многоручьевых шкивов, закалке плоских деталей: плит, кулачков, захватов и др.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЕНИЯ РАБОЧЕЙ ПОВЕРХНОСТИ ЗУБЬЕВ | 2010 |

|

RU2436850C2 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ЭКОНОМНОЛЕГИРОВАННЫХ СТАЛЕЙ | 2013 |

|

RU2548339C1 |

| СПОСОБ ТЕРМООБРАБОТКИ НЕРЖАВЕЮЩИХ СТАЛЕЙ | 1992 |

|

RU2005799C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СВАРНЫХ ТРУБ | 2011 |

|

RU2484149C1 |

| Способ термической обработки зоны сварного соединения бурильных труб | 2019 |

|

RU2726209C1 |

| Способ термообработки изделий | 1990 |

|

SU1782243A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРУЖИН ИЗ СТАЛИ (ВАРИАНТЫ) | 2009 |

|

RU2411101C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГИХ ЭЛЕМЕНТОВ С ИСПОЛЬЗОВАНИЕМ МЕТОДА АНИЗОТРОПНОГО ОРИЕНТИРОВАНИЯ НАНОСТРУКТУРЫ В МАТЕРИАЛЕ | 2013 |

|

RU2524028C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 1999 |

|

RU2153011C1 |

| УСТРОЙСТВО И СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЛИННОМЕРНОГО ИЗДЕЛИЯ Г-ОБРАЗНОГО ПРОФИЛЯ, ИМЕЮЩЕГО ПОДОШВУ, ШЕЙКУ, ГОЛОВКУ | 2020 |

|

RU2755713C1 |

Изобретение относится к области металлургии, в частности к поверхностной непрерывно последовательной скоростной закалке зубчатых колес, валов и валков, шкивов, кулачков, захватов и др. из хромистых нержавеющих сталей. Для получения поверхностного слоя твердостью до 55 на глубине 2,5 мм изделие сначала подвергают улучшению, а затем ведут скоростной нагрев токами высокой частоты до Ac3+(100-280)°C со скоростью нагрева 350-550 град/с и охлаждают со скоростью 550-600 град/с непрерывно-последовательным способом. 1 табл.

Способ термообработки изделий из нержавеющих хромистых сталей, включающий улучшение и непрерывно-последовательную индукционную закалку путем нагрева токами высокой частоты и охлаждения, отличающийся тем, что индукционную закалку осуществляют путем нагрева поверхностного слоя до температуры Ас3+(100-280)°С со скоростью нагрева 350-550 град/с и охлаждения 550-600 град/с.

| Способ термообработки изделий | 1990 |

|

SU1782243A3 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЛОПАТОК ТУРБИН | 0 |

|

SU373315A1 |

| ПРИСПОСОБЛЕНИЕ К ПРИГОТОВИТЕЛЬНЫМ МАШИНАМ ЛЬНОПРЯДИЛЬНОГО И ДЖУТОВОГО ПРОИЗВОДСТВА ДЛЯ ОЧИСТКИ ЛЕНТЫ ОТ КОСТРЫ, ШИШЕК И Т. П. | 1929 |

|

SU21001A1 |

| СПОСОБ ТЕРМООБРАБОТКИ ЗАГОТОВКИ ИЗ НЕРЖАВЕЮЩЕЙ ХРОМИСТОЙ СТАЛИ | 2014 |

|

RU2591901C2 |

| СПОСОБ ЗАКАЛКИ КОЛЕЦ ПОДШИПНИКА КАЧЕНИЯ И ПОДШИПНИК КАЧЕНИЯ | 2011 |

|

RU2493269C2 |

| US 5599408 A1, 04.02.1997. | |||

Авторы

Даты

2019-06-07—Публикация

2018-03-28—Подача