Изобретение относится к металлургии, в частности к химико-термической обработке стальных изделий, преимущественно из легированных сталей, а именно к цементации и нитроцементации в порошковых средах на основе древесного угля, и может быть использовано в машиностроении для упрочнения стальных изделий.

Цель изобретения - интенсификация процесса, повышение микротвердости, технологичности, снижение стоимости и расширение технических возможностей.

Состав содержит, мас.%: щавелевокислый аммоний 1,5-5,0; природный вулканический перлит 16-30; древесный уголь остальное. Для обработки нержавеющих высокохромистых сталей дополнительно вводят 0,5-1,5 мас,% щавелевокислого или лимоннокислого натрия.

Функциональное назначение вводимых компонентов.

Природный вулканический тонкодисперсный перлит практически содержит все соединения, обеспечивающие образование активного атомарного углерода у поверхности цементуемой детали. Такими соединениями являются окислы кальция, магния, железа, натрия, содержащиеся в природном перлите в количестве до 12-14%. Одновременно в перлите имеется кристаллически связанная влага, обеспечивающая образование окиси углерода в присутствии древесного угля, а увеличение удельного объема перлита при температурах химико- термической обработки улучшает условия подвода газообразных продуктов в поверхности деталей, находящихся в садке.

Щавелевокислый аммоний является поставщиком атомарного азота, в присутствии которого в высокотемпературных процессах активизируется насыщение поверхности деталей углеродом.

о

4D

о ел VI ю

Щавелевокислый или лимонный натрий является депассиватором при обработке склонных к образованию пассивных пленок высокохромистых сталей, а также облегчает диффузию углерода в слое при минимальном в сравнении с известными натрийсо- держащими депассиваторами внутреннем окислении поверхности зоны диффузионного слоя.

Введение в древесный уголь природного перлита и щавелевокислого аммония вместо четырех-пяти компонентов в известных составах при минимальной стоимости компонентов обеспечивает высокую активность состава при цементации малоуглеродистых и легированных конструкционных сталей,

Нагрев деталей из сталей 18ХНВА, 18ХГТ, 25ХГСА, 12Х17Н2, 1X13 проводят с упаковкой в ящички из нержавеющей стали 12Х18Н10Т, для нагрева используют малогабаритные малоэнергоемкие печи СНОЛ- 1,6.2,5,1/11 М, СНОЛ-1.6.2.5.1/9М2, отпуск проводят в электрошкафах СНОЛ-4/3,5.

Пример 1. Состав для цементации упоров диаметром 8 мм и длиной 12 мм из стали 20X13 готовят смешением порошка природного перлита в количестве 30 мас.% березового угля фракции 2-3 мм в количестве 55 мас.% и щавелевокислого аммония 5 мас.%,

Детали после засыпки и герметизации ящичков нагревают до 920°С и выдерживают в течение 4 ч, закалку проводят от температур цементации в подогретом до 70°С машинном масле. Отпуск ведут при 250°С в течение 3,5 ч.

В результате обработки на внутренних и боковых поверхностях со сложными переходами сечений сформирован диффузионный слой, равномерный по толщине и микротвердости, практически без зоны внутреннего окисления. Количество карбидов в слое 120-150 мкм составляет 47-50 мас.% микротвердость в пределах Но,49 987-1014 при твердости сердцевины HRCa 43 - 45.

При минимальных затратах на приготовление состава в условиях неспециализированного термического участка мелкосерийного машиностроительного предприятия ресурс работы цементированных и закаленных деталей повышается в 1,7 раза, Технология исключает применение соединений, содержащих цианантные группы, условия труда улучшаются, исключено использование дефицитных компонентов, удельные затраты на химико-термическую обработку сокращаются на 25-30%.

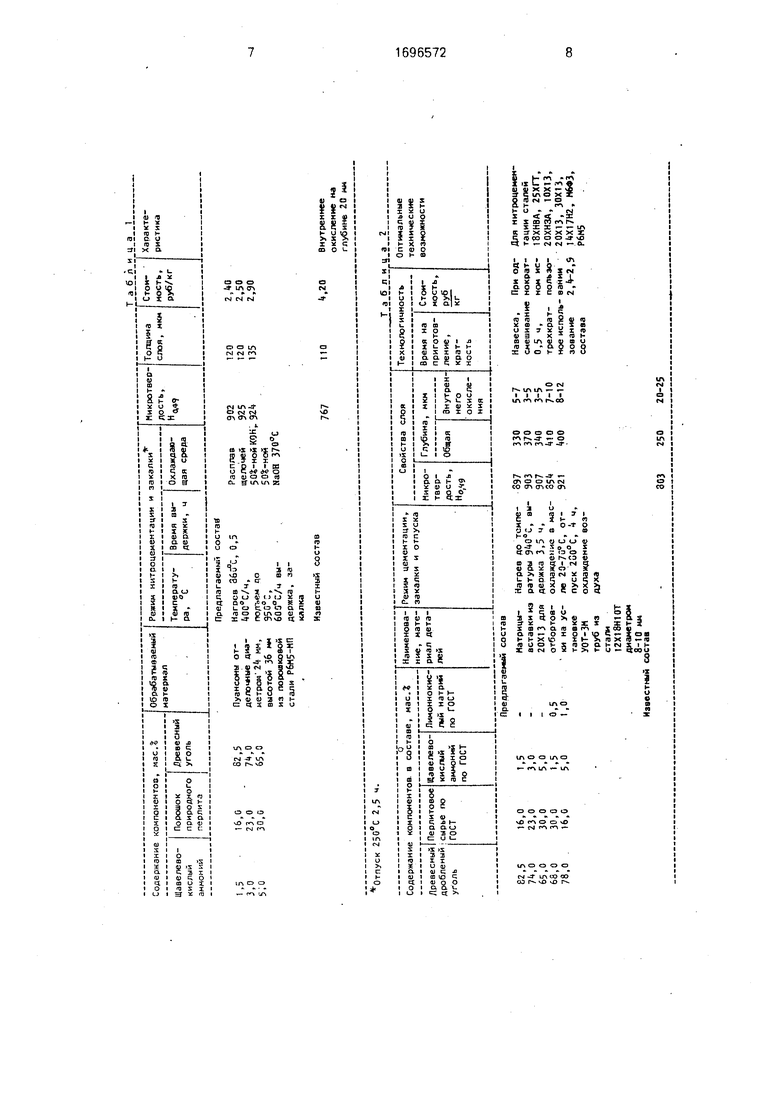

Втабл, 1 приведены результаты сравнительных испытаний предлагаемого и известного составов,

Из табл. 1 следует, что наблюдается повышение микротвердости в 1,2 раза, интенсификации процесса в 1,1-1,2 раза, а стоимость состава снижается в 1,4-1,7 раза. П р и м е р 2, Корпуса распылителей дизельного топлива изготовляют из стали

0 ЗОХГСА и проводят нитроцементацию при 900°С в течение 1,5 ч. Состав содержит 1,5 мас.% щавелевокислого аммония, 16 мас.% природного вулканического перлита, 82,5 мас.% древесного березового угля. Закали5 вают с температуры насыщения. После закалки и отпуска при 180°С корпуса имеют твердость рабочего канала НРСЭ 62 -- 64 равномерную по всей высоте, при этом после термической обработки требуется лишь

0 доводка-2-5 мкм. Ресурс работы корпусов после обработки в предлагаемом составе повышается до 2840 ч по сравнению с 2170 ч, полученными при обработке в известном составе,

5Упрощается приготовление состава, исключено поступление хлорсодержащих компонентов в атмосферу печи, удельные затраты на вспомогательные материалы при термической обработке снижаются на 30%.

0 Наиболее эффективно использование состава для восстановления деталей в ремонтном цехе машиностроительного предприятия.

При введении в состав лимоннокислого

5 или щавелевокислого натрия становится возможным проведение нитроцементации в процессе нагрева для закалки деталей и оснастки из высокохромистых сталей без никеля и с никелем: 10X13, 30X13, 25Х17Н2,

0 14Х17Н2 при 950-1000°С, Атомарный натрий инициирует диффузию углерода в высокохромистых сталях, в связи с чем наблюдается интенсификация процесса насыщения данных сталей.

5 В табл. 2 представлены результаты исследований и испытаний на стали 20X13

Анализ данных табл. 2 показывает, что при использовании предлагаемого состава микротвердость увеличивается в 1,1-1,15

0 раза, глубина слоя - в 1,3-1,6 раза, а стоимость снижается в 1,2-1,4 раза.

П р и м е р 3. Штамповые вставки для горячей высадки болтов изготавливают из стали 5ХНМ и нагревают для закалки с за5 сыпкой внутреннего канала диаметром 10 мм предлагаемым составом, содержащим 4 мас.% щавелевокислого аммония, 1,5мас.% щавелевокислого натрия, 30 мас.% природного вулканического перлита, 64,5 мас.% древесного угля.

После прогрева садки до 860°С и выдержки в течение 3 ч вставки закаливают в масле и отпускают при 450°С в течение 2,5 ч.

В результате обработки на рабочей по- верхности вставок получен равномерный износостойкий слой, позволяющий провести высадку 8460 болтов из стали ЗОХГСА против 6230 штук, обработанных в известном составе. Суммарные затраты на приго- товление состава снижаются в 1,5 раза, обработку стало возможным проводить в условиях неспециализированного участка инструментального цеха.

П ример4.Иглы распылителей дизель- ного топлива судовых дизельных двигателей 8NV038/42 из стали Р6М5 обрабатывают в процессе нагрева для закалки в составе, содержащем 5 мас.% щавелевокислого аммония, 1,5 мас.% щавелевокис- лого натрия, 30 мас.% природного вулканического перлита и 63,5 мас.% древесного угля.

В процессе нагрева и выдержки при 940°С в течение 2,5 ч на поверхности сфор- мирован диффузионный слой глубиной 290 мкм с содержанием карбидов 48-50,5 мас.%. При уменьшении энергозатрат, связанных с повышенной скоростью карбидо- образования на 30% в сравнении с известным способом, износостойкость игл повышена в 1,4-1,5 раза,

При обработке предлагаемым составом практически исключено внутреннее окисление поверхности, припуск на шлифование уменьшается на 20-25 мкм, что позволяет сократить трудоемкость притирки и доводки.

Одновременно не наблюдается активного сажеобразования и выделения избы-

точных газов окиси углерода и аммиака прг прогреве и выдержке. Остатки перлитоу гольной засыпки используют повторно, трехкратно, добавляя новые порции щавелевокислого аммония, перлита и щавелевокислого натрия. Состав применим при пониженных температурах 600-620°С для нитроцементации пресс-форм и фильер в засыпке из отработанного состава с введением щавелевокислого аммония,

Таким образом, при минимальных затратах на вспомогательные материалы расширены возможности состава применительно к высоколегированным сталям в интервале температур 600-950 °С. Использование предлагаемого состава позволит повысить микротвердость в 1,1-1,6 раза и снизить стоимость обработки в 1,2-1,7 раза,

Формула изобретения

1.Состав для нитроцементации стальных изделий преимущественно из легированных сталей, содержащий древесный уголь и аммонийсодержащее вещество, о т- личающийся тем, что, с целью интенсификации процесса, повышения микротвердости, технологичности и снижения стоимости, он дополнительно содержит природный вулканический перлит, а в качестве аммонийсодержащего вещества - щавелевокислый аммоний при следующем соотношении компонентов, мас.%: щавелевокислый аммоний 1,5-5,0; природный вулканический перлит 16-30; древесный уголь остальное.

2,Состав по п. 1,отличающийся тем, что, с целью расширения технических возможностей, он дополнительно содержит 0,5-1,5 мас.% щавелевокислого или лимоннокислого натрия.

0тпуск 250вС 2,5 ч.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для защиты от окисления и науглероживания сталей | 1989 |

|

SU1664870A1 |

| СОСТАВ ОБМАЗКИ ДЛЯ ЦЕМЕНТАЦИИ И НИТРООКСИДИРОВАНИЯ ДЕТАЛЕЙ ИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ И ТИТАНОВЫХ СПЛАВОВ | 1992 |

|

RU2025540C1 |

| Состав для нитроцементации изделий | 1982 |

|

SU1047994A1 |

| Состав для нитрооксидирования и альфирования | 1989 |

|

SU1664872A1 |

| Состав электролита для нитроцементации стальных изделий в электролитной плазме | 1988 |

|

SU1650767A1 |

| Способ обработки стальных деталей | 1987 |

|

SU1477777A1 |

| Карбюризатор для газовой нитроцементации стальных деталей | 1988 |

|

SU1507860A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ САМОНАРЕЗОВ | 1991 |

|

RU2015198C1 |

| Способ лазерного упрочнения тонколезвийного инструмента из быстрорежущей стали | 1989 |

|

SU1636460A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЕЙ В ПОРОШКОВЫХ СМЕСЯХ | 2007 |

|

RU2348736C1 |

Изобретение относится к металлургии, в частности к химико-термической обработке стальных изделий преимущественно из легированных сталей, а именно к цементации и нитроцементации в порошковых средах на основе древесного угля и может быть использовано в машиностроении для упрочнения стальных изделий. Цель - интенсификация процесса, повышение микротвердости, технологичности, снижение стоимости и расширение технических возможностей. Состав содержит, мас.%:аммоний щавелевокислый 1,5-5,0; перлит природный вулканический 16,0-30,0; древесный уголь-остальное. Для обработки нержавеющих высокохромистых сталей дополнительно вводят 0,5-1,5 мас.% натрия щавелевокислого или лимоннокислого. Состав позволяет интенсифицировать процесс насыщения в 1,1-1,6 раза, повысить технологичность, микротвердость в 1,1-1,2 раза и снизить стоимость в 1,2-1,7 раза 1 з.п.ф-лы, 2 табл.

Предлагаемый состав

303

250

20-25

| Состав для защитного покрытия | 1983 |

|

SU1154303A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-12-07—Публикация

1989-08-07—Подача