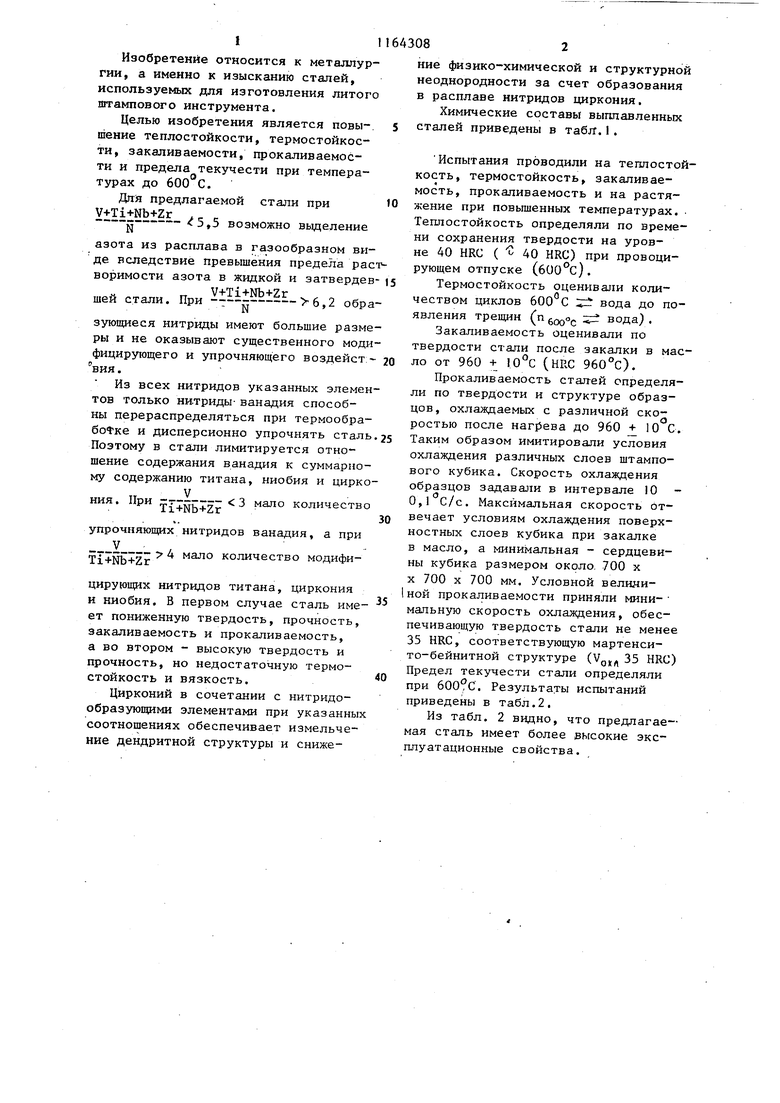

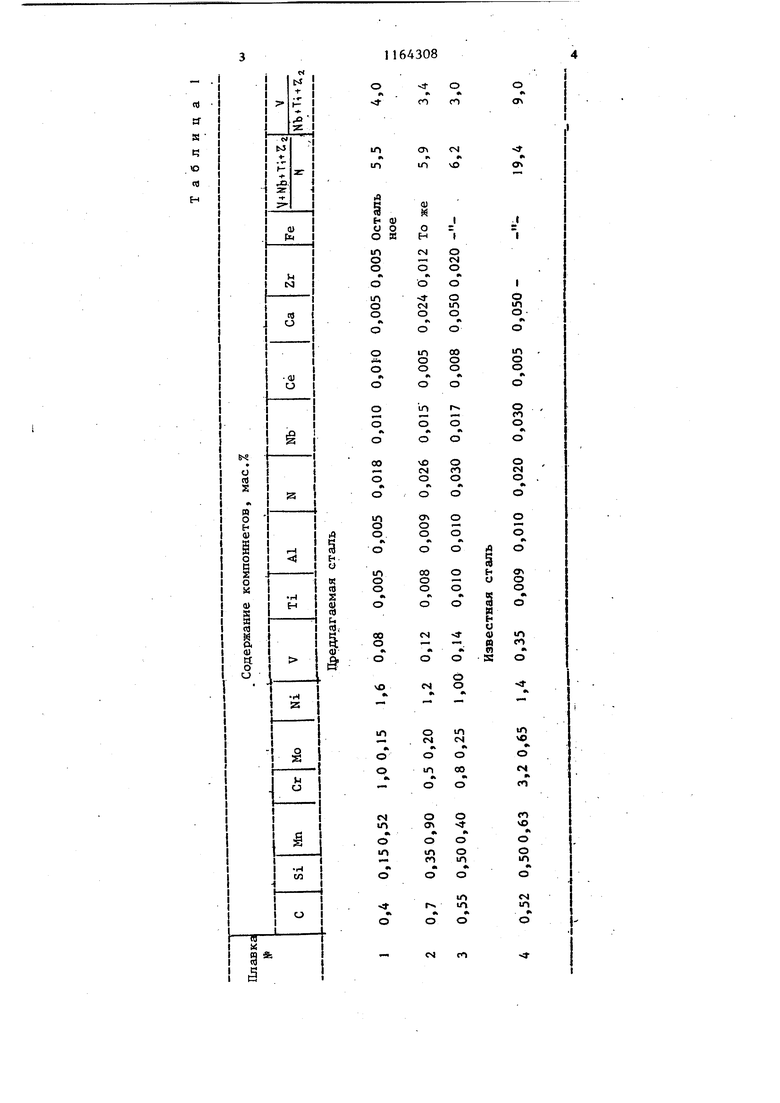

Изобретение относится к металлургии, а именно к изысканию сталей, используемых для изготовления литого иггампового инструмента. Целью изобретения является повышение теплостойкости, термостойкости, закаливаемости, прокаливаемости и предела текучести при температурах до 600 С. Для предлагаемой стали при V+Ti+Nb+Zr . с -,- возможно выделение азота из расплава в газообразном виде вследствие превышения предела рас воримости азота в жидкой и затвердев V+Ti+Nb+Zr ,2 обра шей стали. При зующиеся нитриды имеют большие разме ры и не оказывают существенного моди фицируюш;его и упрочняющего воздейст °вия. Из всех нитридов указанных элемен тов только нитриды- ванадия способны перераспределяться при термообрабоГке и дисперсионно упрочнять сталь Поэтому в стали лимитируется отношение содержания ванадия к суммарному содержанию титана, ниобия и цирко ния. При - |---- 3 мало количество упрочняющих нитридов ванадия, а при V 4 мало количество модифиfi+Nb+Zrцирующих нитридов титана, циркония и ниобия. В первом случае сталь ямеет пониженную твердость, прочность, закаливаемость и прокаливаемость, а во втором - высокую твердость и прочность, но недостаточную термостойкость и вязкость. Цирконий в сочетании с нитридообразующими элементами при указанных соотношениях обеспечивает измельчение дендритной структуры и снижение физико-химической и структурной неоднородности за счет образования в расплаве нитридов циркония. Химические составы выплавленных сталей приведены в табл.I. Испытания проводили на теплостойкость, термостойкость, закаливаемость, прокаливаемость и на растяжение при повышенных температурах.. Теплостойкость определяли по времени сохранения твердости на уровне 40 HRC ( 40 HRC) при провоцирующем отпуске (бОО с). Термостойкость оценивали количеством циклов 600 С вода до появления трещин (п боо°с -« вода) . Закаливаемость оценивали по твердости стали после закалки в ло от 960 + 10°С (HRC 960°С). Прокаливаемость стал-ей определяли по твердости и структуре образцов, охлаждаемых с различной скоростью после нагрева до 960 + 10 С. Таким образом имитировали условия охлаждения различных слоев штампового кубика. Скорость охлаждения образцов задавали в интервале 10 0,1 С/с. Максимальная скорость отвечает условиям охлаждения поверхностных слоев кубика при закалке в масло, а минимальная - сердцевины кубика размером около, 700 х X 700 X 700 мм. Условной велининой прокаливаемости приняли минимальную скорость охлаждения, обеспечивающую твердость стали не менее 35 HRC, соответствующую мартенсито-бейнитной структуре (Vg,, 35 HRC) Предел текучести стали определяли при . Результаты испытаний приведены в табл.2. Из табл. 2 видно, что предлагаемая сталь имеет более высокие эксплуатационные свойства.

Т а б л и ц а 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАЛЬ ДЛЯ ПРОКАТНЫХ ВАЛКОВ | 1994 |

|

RU2079567C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ СТАЛИ С ВЫСОКОЙ ИЗНОСОСТОЙКОСТЬЮ | 2016 |

|

RU2625861C1 |

| Способ производства листового проката толщиной 8-50 мм из хладостойкой высокопрочной высокотвердой стали | 2023 |

|

RU2808637C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОЙ ЛИСТОВОЙ СТАЛИ | 2015 |

|

RU2593810C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ЛИСТОВОГО ПРОКАТА ИЗ ЭКОНОМНОЛЕГИРОВАННОЙ ХЛАДОСТОЙКОЙ СТАЛИ С УРОВНЕМ ПРОЧНОСТИ НЕ МЕНЕЕ 950 МПА | 2024 |

|

RU2840370C1 |

| ТРУБА НЕФТЯНОГО СОРТАМЕНТА ПОВЫШЕННОЙ ПРОЧНОСТИ | 2007 |

|

RU2352647C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОТВЕРДОГО ИЗНОСОСТОЙКОГО ЛИСТОВОГО ПРОКАТА | 2015 |

|

RU2603404C1 |

| СПОСОБ ПРОИЗВОДСТВА СВЕРХВЫСОКОПРОЧНОЙ ЛИСТОВОЙ СТАЛИ | 2014 |

|

RU2583229C9 |

| СПОСОБ ПОЛУЧЕНИЯ БЫСТРОРЕЖУЩЕЙ СТАЛИ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНЫХ ВАЛКОВ | 2019 |

|

RU2750257C2 |

| ТЕПЛОСТОЙКАЯ СТАЛЬ ДЛЯ ВОДООХЛАЖДАЕМЫХ ИЗЛОЖНИЦ | 2012 |

|

RU2494167C1 |

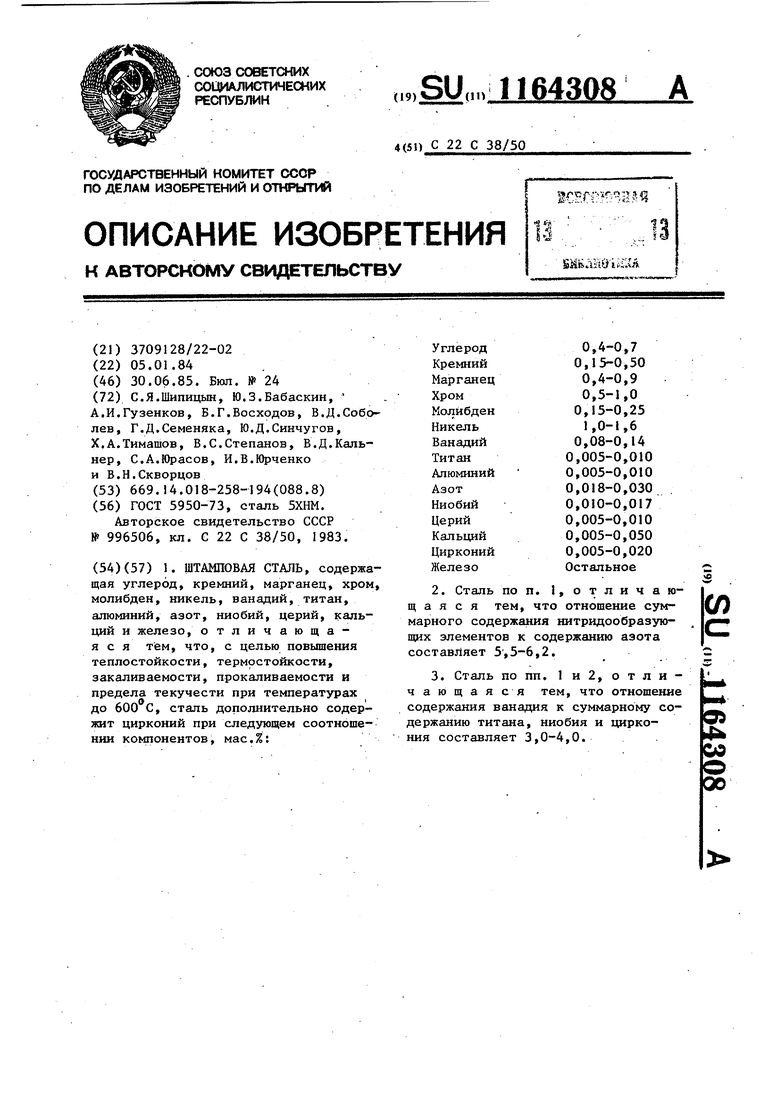

1. ШТАМПОВАЛ СТАЛЬ, содержащая углерод, кремний, марганец, хром, молибден, никель, ванадий, титан, алюминий, азот, ниобий, церий, кальций и железо, отличающаяся тем, что, с целью повышения теплостойкости, термостойкости, закаливаемости, прокаливаемости и предела текучести при температурах до 600 С, сталь дополнительно содержит цирконий при следующем соотношении коьшонентов, мас.%: 0,4-0,7 Углерод 0,15-0,50 Кремний 0,4-0,9 Марганец 0,5-1,0 Хром 0,15-0,25 Молибден 1,0-1,6 Никель 0,08-0,14 Ванадий 0,005-0,010 Титан 0,005-0,010 Алюминий 0,018-0,030 Азот 0,010-0,017 Ниобий 0,005-0,010 Церий 0,005-0,050 Кальций 0,005-0,020 Цирконий Железо Остальное 2.Сталь по п. 1, о т л и ч а ю(rt щ а я с я тем, что отношение суммарного содержания нитридообразующих элементов к содержанию азота составляет 5,5-6,2. 3.Сталь попп. 1 и2, отличающаяся тем, что отношение содержания ванадия к суммарному со9д держанию титана, ниобия и цирко {ik ния составляет 3,0-4,0. СО

Предлагаемая сталь 370 64

11,5 405 63 13,0 350 64 12,0 Известная сталь

4,0 109 54

16,0

380

| Нефтяная горелка | 1926 |

|

SU5950A1 |

| Сталь | 1981 |

|

SU996506A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-06-30—Публикация

1984-01-05—Подача