чить высокопрочные компактные издеЛИЯ со стопроцентным выходом. Целью изобретения является повышение прочности сплава, Для достижения поставленной цели предложен-способ получения твердого сплава на основе карбида титана с металлической связкой, включающий смешивание порошков исходных компонентов и воспламенение полученной смеси, в котором после смешивания смесь прессуют до пористости 20 , а после воспламенения подвергают динамическому прессованию до беспористого состояния, причем перед воспламенением смесь нагревают до 300 - , а воспламенение и динамическое прессование проводят в теплоизолированном объеме. Выдержка под давлением разогретой в результате синтеза карбида титана реакционной смеси с металлической связкой приводит к растеканию распла ва связки по частицам карбидной фазы способствует ускорению диффузионных процессов на границе раздела карбидная фаза - связка и в конечном счете обеспечивает получение беспористого твердого сплава даже.в случае отсутствия смачивания расплавом связки карбида титана в обычных условиях. Пример 1. Порошок титана (марки ПТН) перемешивали с сажей (марки ПМ-15) в течение В ч. После сушки в вакууме 1 ч при 90 С смесь состава Ti + 18 мас.% С (соответствует составу карбида TiC) прессовали в стальной цилиндрическЬй пресс-форме диаметром 60 мм до относительной плотности 0,6. Полученную заготовку помещали в стальной .реактор, располо женный в основании пресс-формы, подводили к ней вольфрамовую спираль, пространство между основанием, боковыми стенками реактора, пуансоном пресс-формы и заготовкой засыпали кварцевым песком. Воспламенение заготовки проводили подачей напряжения 40 - 60 В при токе 25 - 30 А на воль фрамовую спираль в течение 2 - 5 с. В момент окончания горения, который фиксировали расположенной на противо положной от .спирали стороне заготовки термопарой, автоматически включал сяпресс и сжимал заготовку с усили. ем около 20 кг/мм. Время прессовани составляло около 12с. Целевой продукт представляет собой компактный материал из карбида титана состава TiC. Твердость материала по шкале HRA равна 88 ед. Прочнрсть на изгиб 90 кг/мм. Пример 2. Порошок титана перемешивали с сажей и порошком стали Р10 дисперсностью не более 60 мкм. По описанной методике были получены смеси составов 87,23 мас. Ti + + 19,129 мас. С + , мас. стали и 58,68 мас.% Ti+ 12,87мас.% С + + 78,5 мас.% стали с целью получена . конечного продукта составов TiC + + 20 об. и Tic + 50 об.% связки соответственно. Компактирование разогретой в результате синтеза карбида титана заготовки .проводили в момент достижения наибольшей температуры ее разогрева. Последнее осуществляли с помощью особого таймерного блока в системе управления прессом, который задавал время выдержки заготовки под горение смеси. , Время выдержки определяли из полученных заранее кинетических кривых горения. Пористость полученных сплавов составляла не более 0,1%. Твердость по шкале HRA составляла 89гИ 87 ед. соответственно. Прочность на изгиб равна 100 и 105 кг/мм соответственно. Пример 3. Заготовку из реакционной смеси состава (TiC + С) + + 20 об. стали Р10 непосредственно перед синтезом нагружали, в реакторе с усилием 25 т. Затем производили синтез карбида и динамическое прёссо.вание. Материал имел пористость не более 0,1%. Твердость и прочность на изгиб составляла 90 ед. по шкале HRA и 110 кг/мм соответственно. П р и м е р i. Заготовку из реакционной смеси состава (TiC + С) + + 20 об.% стали Р10 непбсредственно перед синтезом карбида титана нагревали вместе с реактором в печи сопротивления до . Затем в установленном порядке проводили синтез карг, бида титана и динамическое прессоаа-:, ние. Целевой продукт имел пористость не более 0,1%. Твердость и прочность на изгиб составляли 90 ед. по шкале HRA и 120 кг/мм2 соответственно. Увеличение температуры подогрева до 400, 500, 600 и ,не влияет на твердость целевого продукта, прочность

51

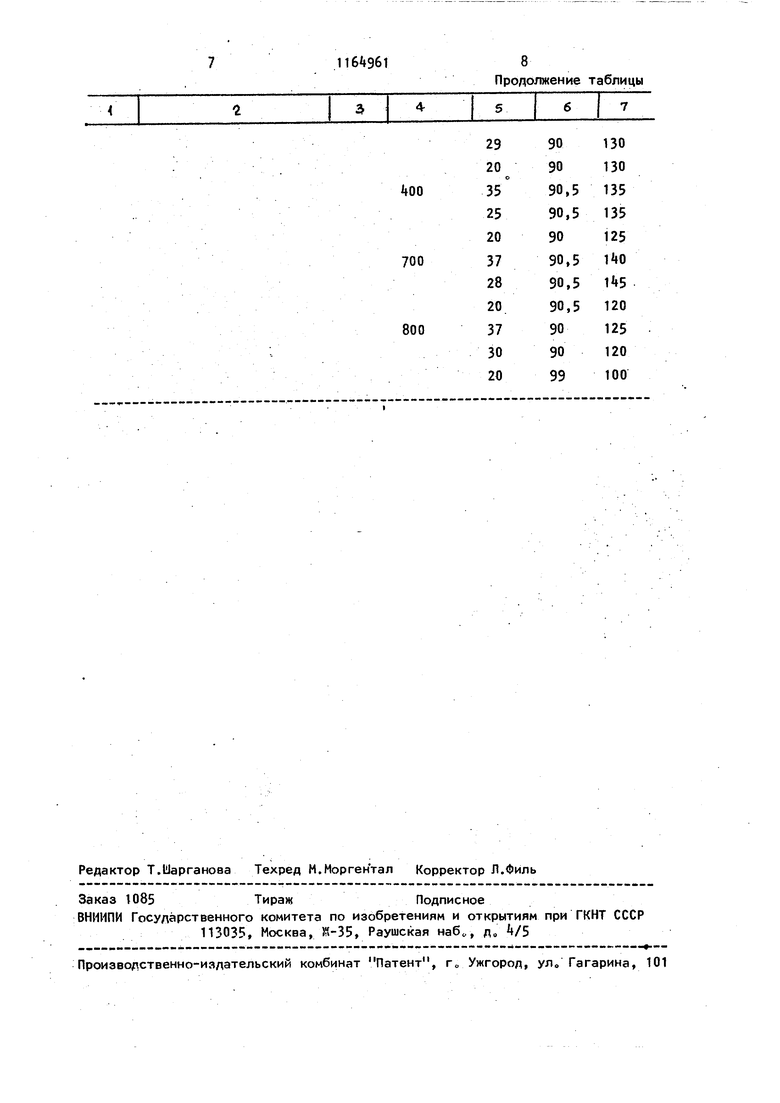

твердого сплава на изгиб увеличивает са до 130 кг/мм при температуре разогрева 700С. Дальнейшее увеличение температуры предварительного разогре ва заготовки нецелесообразно из-за опасности локального прохождения реакции .синтеза карбида титана в объеме заготовки в режиме теплового взрыва.

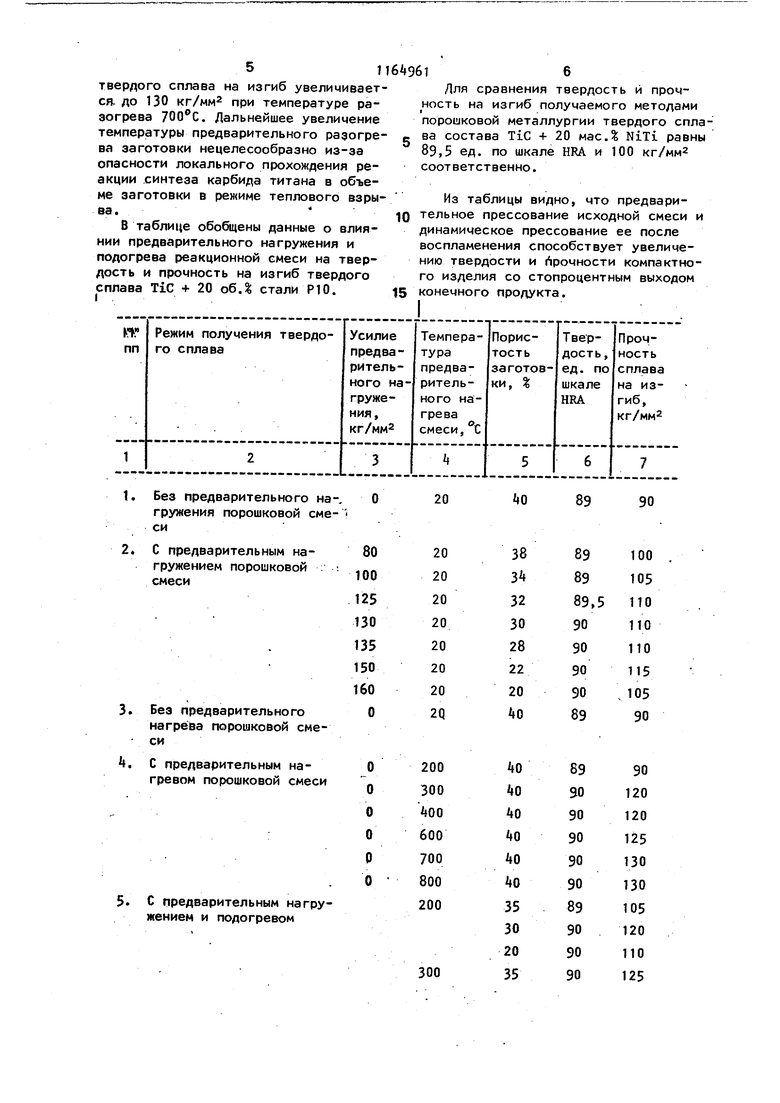

В табли1(е обобщены данные о влиянии предварительного нагружения и подогрева реакционной смеси на твердость и прочность на изгиб твердого

сплава Tic + 20 об.% стали Р10. I

16 9616

Лля сравнения твердость и прочность на изгиб получаемого методами порошковой металлургии твердого спла ва состава TiC + 20 масД NiTi равны

89,5 ед. по шкале HRA и 100 кг/мм2 соответственно.

Из таблицы видно, что предвари 0 тельное прессование исходной смеси и

динамическое прессование ее после воспламенения способствует увеличению твердости и прочности компактного изделия со стопроцентным выходом 15 конечного продукта.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТВЕРДОГО СПЛАВА НА ОСНОВЕ КАРБИДА ВОЛЬФРАМА И СЛОЖНОГО КАРБОНИТРИДА ТИТАНА-ТАНТАЛА-ВОЛЬФРАМА | 2004 |

|

RU2270737C1 |

| ТВЕРДЫЙ СПЛАВ НА ОСНОВЕ КАРБИДА ВОЛЬФРАМА (ВАРИАНТЫ) | 2012 |

|

RU2531332C2 |

| Способ изготовления электродов для электроискрового легирования и электродуговой наплавки | 2022 |

|

RU2792027C1 |

| СОСТАВ СМЕСИ ДЛЯ ПОЛУЧЕНИЯ ТВЕРДОГО СПЛАВА НА ОСНОВЕ КАРБИДА ИЛИ КАРБОНИТРИДА ТИТАНА И СПОСОБ ПОЛУЧЕНИЯ ТВЕРДОГО СПЛАВА | 1993 |

|

RU2082552C1 |

| Твердосплавная пластина для режущих инструментов | 1987 |

|

SU1553259A1 |

| Способ получения спеченных изделий из сплавов на основе карбида хрома | 1981 |

|

SU1096034A1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДОГО МАТЕРИАЛА НА ОСНОВЕ КАРБИДА БОРА | 2001 |

|

RU2209799C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТВЕРДОГО СПЛАВА НА ОСНОВЕ КАРБИДА ВОЛЬФРАМА И СЛОЖНОГО КАРБОНИТРИДА ТИТАНА-ВОЛЬФРАМА | 2004 |

|

RU2270736C1 |

| ТВЕРДЫЙ СПЛАВ (ВАРИАНТЫ) И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2133296C1 |

| Смешанная режущая керамика и способ изготовления режущей пластины из смешанной режущей керамики | 2023 |

|

RU2800345C1 |

Без предварительного нагружения порошковой смеси

С предварительным нагружением порошковой ; смеси

Без предварительного нагрева порошковой смеси

С предварительным нагревом порошковой смеси

С предварительным нагру5. жением и подогревом

О

89

90

20

1164961

8 Продолжение таблицы

130

90

29 20

90 130

о

00

35 25 20 135

90,5 135

90,5

90 125 140

37 28

90,5

00 145

90,5

20 37 30 20 120

90,5

00

90 125 120

90 100

99

Авторы

Даты

1993-01-15—Публикация

1983-09-05—Подача