со о

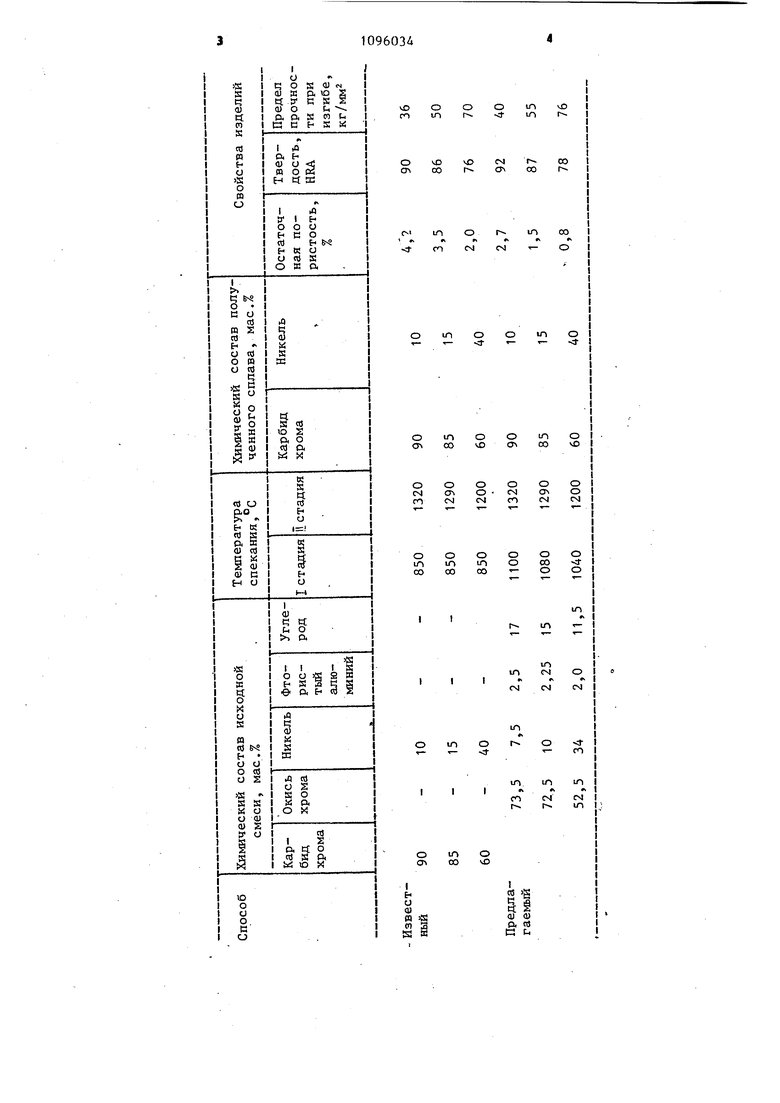

00 4 i1 Изобретегие относится к порошково металлургии, в частности к получению спеченных изделий из сплавов на основе карбида хрома. Известен способ получения изделий из сплавов на основе карбида хрома, включающий предварительный синтез карбида хрома из окиси хрома и углерода, совместный размол и смешивание порошков карбида хрома и никеля, прессование заготовок из смеси порош ков и последующее двухстадийное спекание заготовок при 70р-1000°й 12001320С ГП. К недостаткам данного способа относится сложность его технологического процесса, связанная с необходимостью предварительного синтеза карбида хрома, измельчения полученного продукта и смешивания его с порошком металла-связки. Кроме того, указанный способ не обеспечивает однородности свойств по сечению готового изделия. Наиболее близким к изобретению по технической, сущности и достигаемо . му результату является способ полу чения спеченных изделий из сплавов на основе карбида хрома, включакяций смешивание порошков окиси хрома, углерода и никеля, прессование смеси порошков и последующее двухстадийное спекание спрессованных заготовок. При этом первую стадию спекания проводят при температурах порядка 1200С а вторую - при. 1200-1400С t23. Однако в этом способе низкий уровенй физико-механических свойств спе ченных изделий, что связано с недос таточной активностью порошков, входящих в состав смеси. Цель изобретения - повышение физи ко-механических свойств спеченных изделий. Указанная цель достигается тем, что согласно способу получения спе - ченных изделий из сплавов на основе .карбида хрома, включающему смешива4ние порошков окиси хрома, углерода и никеля, прессовсние смеси порошков и последующее двухстадийное спекание спрессованных заготовок, в смесь порошков перед прессованием вводят 2-2,5 мас.% фтористого алюминия, а первую стадию спекания проводят при ЮДО-ПОО С. Пример. Порошки в количестве, мас.%.окись хрома 52,5-73,5; никель 7,5-34,0; углерод 11,5-17,0; фтористый алюминий 2,0-2,5 смешивают в шаровой мельнице до образования однородной смеси. Полученную смесь прессуют в заготовки заданной конфигурации и размера. Спрессованные заготовки спекают по двухстадийному режиму - при 1040-1100°С в водороде и при 1200-1320°С в вакууме. При этом на первой стадии процесса спекания происходит восстановление окиси хрома до его карбида. Снижение температуры спекания на этой стадии ниже 1040°С приводит к снижению качества изделия за счет низкой интенсивности взаимодействия углерода с окисью хрома, а повьш1ение температуры спекания вызывает усиленную возгонку паров фтористого алюминия, что также приводит к снижению качества изделия за счет увеличения его пористости. Таким образом, активирующее воздействие фтористого алюминия на процесс карбидизации хрома наиболее полно проявляется в диапазоне температур 1040-1100°С. При содержании фтористого алюминия меньшем 2,0 мае.%,.его активирующее влияние проявляется слабо, а при содержании, большем 2,5%, снижаются физико-механические свойства сплава за счет образования промежуточных соединений на основе алюминия. В таблице приведены конкретные данные по пористости спеченных изделий и уровню их физико-механических свойств. .

о ю

о г

о )

vO г-

ш ю

| название | год | авторы | номер документа |

|---|---|---|---|

| СПЕЧЕННЫЙ МАТЕРИАЛ НА ОСНОВЕ ЖЕЛЕЗА ДЛЯ ВКЛАДЫША ГНЕЗДА КЛАПАНА, СПОСОБ ИЗГОТОВЛЕНИЯ ВКЛАДЫША ГНЕЗДА КЛАПАНА И ВКЛАДЫШ ГНЕЗДА КЛАПАНА | 1990 |

|

RU2081200C1 |

| ТВЕРДЫЙ СПЛАВ НА ОСНОВЕ КАРБИДА ВОЛЬФРАМА (ВАРИАНТЫ) | 2012 |

|

RU2531332C2 |

| Способ изготовления металлокерамических твердых сплавов | 1934 |

|

SU43157A1 |

| СПЕЧЕННОЕ ИЗДЕЛИЕ НА ОСНОВЕ ЖЕЛЕЗА, СОДЕРЖАЩЕЕ МЕДЬ, И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2002 |

|

RU2280706C2 |

| СПОСОБ ПОЛУЧЕНИЯ СПЕЧЕННОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ ДИБОРИДА ТИТАНА | 1993 |

|

RU2034928C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПЛОТНЫХ ПРЕСС-ЗАГОТОВОК С ДИСПЕРГИРОВАННЫМИ ЗЁРНАМИ В ПОРОШКОВОЙ МЕТАЛЛУРГИИ МЕТАЛЛОКЕРАМИЧЕСКИХ, МИНЕРАЛОКЕРАМИЧЕСКИХ И ТУГОПЛАВКИХ СПЛАВОВ | 2020 |

|

RU2746657C1 |

| БУРОВОЕ ДОЛОТО И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2376442C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТА НА ОСНОВЕ БОРИДОВ, КАРБИДОВ МЕТАЛЛОВ IV-VI И VIII ГРУПП | 2003 |

|

RU2228238C1 |

| КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ ЦЕМЕНТИРОВАННЫЙ КАРБИД-МЕТАЛЛИЧЕСКИЙ СПЛАВ | 2009 |

|

RU2499069C2 |

| Способ получения спеченных изделий из материалов на основе железа | 1982 |

|

SU1119776A1 |

СПОСОБ ПОЛУЧЕНИЯ СПЕЧЕННЫХ ИЗДЕЛИЙ ИЗ СПЛАВОВ НА ОСНОВЕ КАРБИДА ХРОМА, включающий смешивание порогаков окиси хрома, углерода и никеля, прессование смеси порошков и последующее двухстадийное спекание спрессованных заготовок, отличающийся тем, что, с целью повьшения физико-механических свойств спеченных изделий, в смесь-порошков вводят 2-2,5 мас.% фтористого алкя-шния, а первую стадию спекания проводят при 1040-1100°С. (О

vD 00

сч

vD Г

1

00 г

о

оо

О

in

г

ш

с

«ч

rt

Ч

s

см

о

}

см

СП

ото

ш о

--siо c

о

1Л

ш оо

о

чО

оо

vD

о о

о см

о о ел о а о

CvJCS1 см см

со

о ю

о о о о

IT) о со чГ

00 - о о

00

ш см

о

ч

см

(N

о

о )

ш

-го

1Л

щ

ш

см

см

1Л

г

о

1Л

00

чО

$1096034 , . . 6

Из приведенных в таблице, данныхизгибе от 36 до 40 кг/мм (по сравнеследует, что использование предлагае-нию с известным способом). Аналогичмого способа позволяет повыситьнал зависимость наблюдается и для изуровень физико-механический свойствделий из сплавов с более высоким спеченных изделий. Так, например, для.5содержанием никеля (в частности для изделий из сплава, содержащего 90%сплава, содержащего 60% карбида хрокарбида хрома и 10% никеля,примене-ма и 40% никеля, пористость уменьние описанного способа сопровождаетсяшается с 2,0 до 0,8%, твердость возуменьшением пористости с 4,2 до 2,7% растает от 76 до 78 HRA, а предел повышением твердости от 90 до 92 HRA Юпрочности при изгибе от 70 до и увеличением предела прочности при76 кг/мм).

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Григорьев В.В, и КлименкоВ.Н | |||

| Сплавы на основе карбида хрома | |||

| Киев, Техника, 1961 | |||

| с | |||

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| и др | |||

| Взаимодей ствие углерода с тугоплавкими метал | |||

| лами | |||

| М., Металлургия, 1974, с | |||

| Искусственный двухслойный мельничный жернов | 1921 |

|

SU217A1 |

Авторы

Даты

1984-06-07—Публикация

1981-12-15—Подача