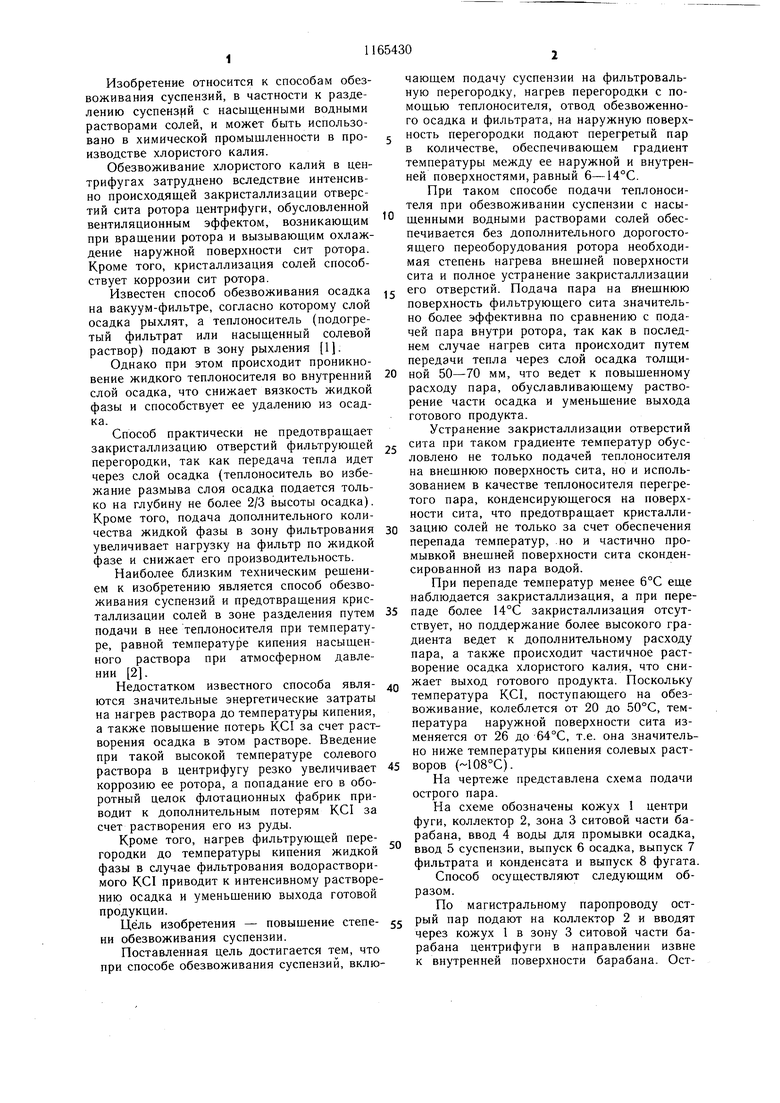

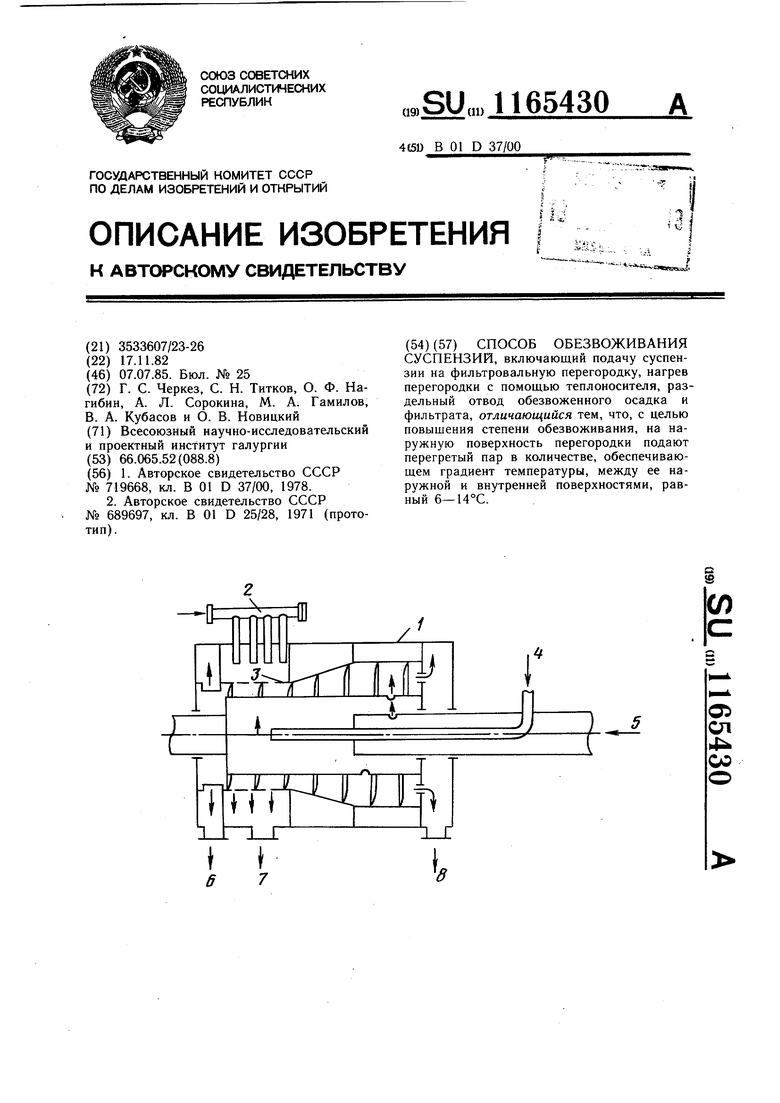

Изобретение относится к способам обезвоживания суспензий, в частности к разделению суспенз 1Й с насыщенными водными растворами солей, и может быть использовано в химической промышленности в производстве хлористого калия. Обезвоживание хлористого калия в центрифугах затруднено вследствие интенсивно происходящей закристаллизации отверстий сита ротора центрифуги, обусловленной вентиляционным эффектом, возникающим при вращении ротора и вызывающим охлаждение наружной поверхности сит ротора. Кроме того, кристаллизация солей способствует коррозии сит ротора. Известен способ обезвоживания осадка на вакуум-фильтре, согласно которому слой осадка рыхлят, а теплоноситель (подогретый фильтрат или насыщенный солевой раствор) подают в зону рыхления 1. Однако при этом происходит проникновение жидкого теплоносителя во внутренний слой осадка, что снижает вязкость жидкой фазы и способствует ее удалению из осадка. Способ практически не предотвращает закристаллизацию отверстий фильтрующей перегородки, так как передача тепла идет через слой осадка (теплоноситель во избежание размыва слоя осадка подается только на глубину не более 2/3 высоты осадка). Кроме того, подача дополнительного количества жидкой фазы в зону фильтрования увеличивает нагрузку на фильтр по жидкой фазе и снижает его производительность. Наиболее близким техническим рещением к изобретению является способ обезвоживания суспензий и предотвращения кристаллизации солей в зоне разделения путем подачи в нее теплоносителя при температуре, равной температуре кипения насыщенного раствора при атмосферном давлении 2. Недостатком известного способа являются значительные энергетические затраты на нагрев раствора до температуры кипения, а также повышение потерь KCI за счет растворения осадка в этом растворе. Введение при такой высокой температуре солевого раствора в центрифугу резко увеличивает коррозию ее ротора, а попадание его в оборотный целок флотационных фабрик приводит к дополнительным потерям KCI за счет растворения его из руды. Кроме того, нагрев фильтрующей перегородки до температуры кипения жидкой фазы в случае фильтрования водорастворимого KCI приводит к интенсивному растворению осадка и уменьшению выхода готовой продукции. Цель изобретения - повышение степени обезвоживания суспензии. Поставленная цель достигается тем, что при способе обезвоживания суспензий, вклю чающем подачу суспензии на фильтровальную перегородку, нагрев перегородки с помощью теплоносителя, отвод обезвоженного осадка и фильтрата, на наружную поверхность перегородки подают перегретый пар в количестве, обеспечивающем градиент температуры между ее наружной и внутренней поверхностями, равный 6-14°С. При таком способе подачи теплоносителя при обезвоживании суспензии с насыщенными водными растворами солей обеспечивается без дополнительного дорогостоящего переоборудования ротора необходимая степень нагрева внешней поверхности сита и полное устранение закристаллизации его отверстий. Подача пара на внешнюю поверхность фильтрующего сита значительно более эффективна по сравнению с подачей пара внутри ротора, так как в последнем случае нагрев сита происходит путем передачи тепла через слой осадка толщиной 50-70 мм, что ведет к повышенному расходу пара, обуславливающему растворение части осадка и уменьщение выхода готового продукта. Устранение закристаллизации отверстий сита при таком градиенте температур обусловлено не только подачей теплоносителя на внешнюю поверхность сита, но и использованием в качестве теплоносителя перегретого пара, конденсирующегося на поверхности сита, что предотвращает кристаллизацию солей не только за счет обеспечения перепада температур, но и частично промывкой внешней поверхности сита сконденсированной из пара водой. При перепаде температур менее 6°С еще наблюдается закристаллизация, а при перепаде более 14°С закристаллизация отсутствует, но поддержание более высокого градиента ведет к дополнительному расходу пара, а также происходит частичное растворение осадка хлористого калия, что снижает выход готового продукта. Поскольку температура KCI, поступающего на обезвоживание, колеблется от 20 до 50°С, температура наружной поверхности сита изменяется от 26 до 64°С, т.е. она значительно ниже температуры кипения солевых растворов (108°С). На чертеже представлена схема подачи острого пара. На схеме обозначены кожух 1 центри фуги, коллектор 2, зона 3 ситовой части барабана, ввод 4 воды для промывки осадка, ввод 5 суспензии, выпуск 6 осадка, выпуск 7 фильтрата и конденсата и выпуск 8 фугата. Способ осуществляют следующим образом. По магистральному паропроводу острый пар подают на коллектор 2 и вводят через кожух 1 в зону 3 ситовой части барабана центрифуги в направлении извне к внутренней поверхности барабана. ОстПродолжение табл. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки сильвинитовой или карналлитовой руды | 1987 |

|

SU1587001A1 |

| Установка очистки стоков | 2020 |

|

RU2747102C1 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД СОПОЛИМЕРОВ СТИРОЛА, ПОЛУЧЕННЫХ СУСПЕНЗИОННЫМ МЕТОДОМ | 1992 |

|

RU2081845C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНТАЭРИТРИТА И ДИПЕНТАЭРИТРИТА | 2008 |

|

RU2402519C2 |

| Способ переработки горячего технического пентаэритрито-формиатного маточного раствора | 2018 |

|

RU2714326C2 |

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛИЧЕСКОГО L-АЛАНИНА | 2015 |

|

RU2712250C2 |

| СПОСОБ ПОЛУЧЕНИЯ КРАХМАЛА ИЗ КАРТОФЕЛЯ | 2001 |

|

RU2196145C1 |

| Способ выделения п-ксилола | 1981 |

|

SU1030352A1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИДА КАЛИЯ | 1998 |

|

RU2143999C1 |

| ЦЕНТРИФУГА ДЛЯ РАЗДЕЛЕНИЯ СУСПЕНЗИИ | 1972 |

|

SU351591A1 |

СПОСОБ ОБЕЗВОЖИВАНИЯ СУСПЕНЗИЙ, включающий подачу суспензии на фильтровальную перегородку, нагрев перегородки с помощью теплоносителя, раздельный отвод обезвоженного осадка и фильтрата, отличающийся тем, что, с целью повышения степени обезвоживания, на наружную поверхность перегородки подают перегретый пар в количестве, обеспечивающем градиент температуры, между ее наружной и внутренней поверхностями, равный 6-14°С. 11 LS W

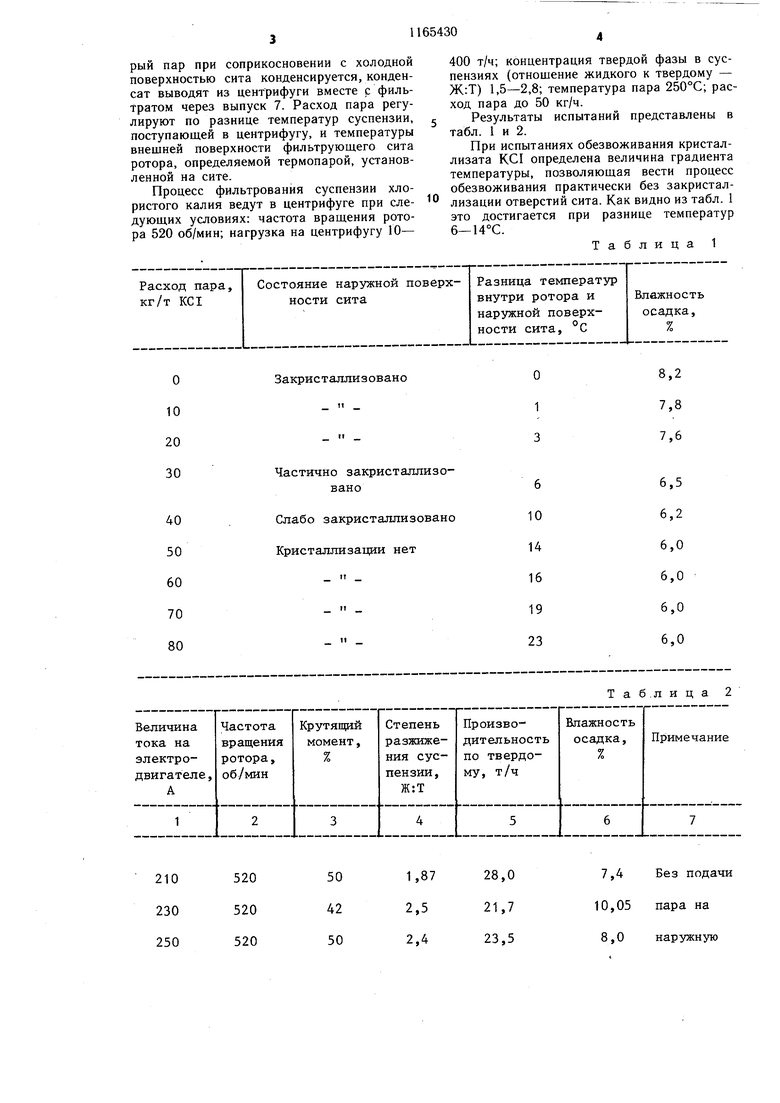

Подача пара на наружную поверхность сит обеспечивает, помимо снижения влажности осадка, увеличение времени работы центрифуг без остановок на промывку в 4 раза.

Без подачи пара через 1,5-2 ч работы центрифугу необходимо было останавливать на промывку сит из-за сильной кристаллизации их поверхности и, как следствие.

резкого повышения влажности осадка. С подачей пара в течение 8 ч смены центрифуга работала без промывки сит с высокими технологическими показателями.

Использование предлагаемого способа обезвоживания суспензий обеспечивает по сравнению с известными снижение влажности осадка и, как следствие, сокращение

рый пар при соприкосновении с холодной поверхностью сита конденсируется, конденсат выводят из центрифуги вместе с фильтратом через выпуск 7. Расход пара регулируют по разнице температур суспензии, поступающей в центрифугу, и температуры внешней поверхности фильтрующего сита ротора, определяемой термопарой, установленной на сите.

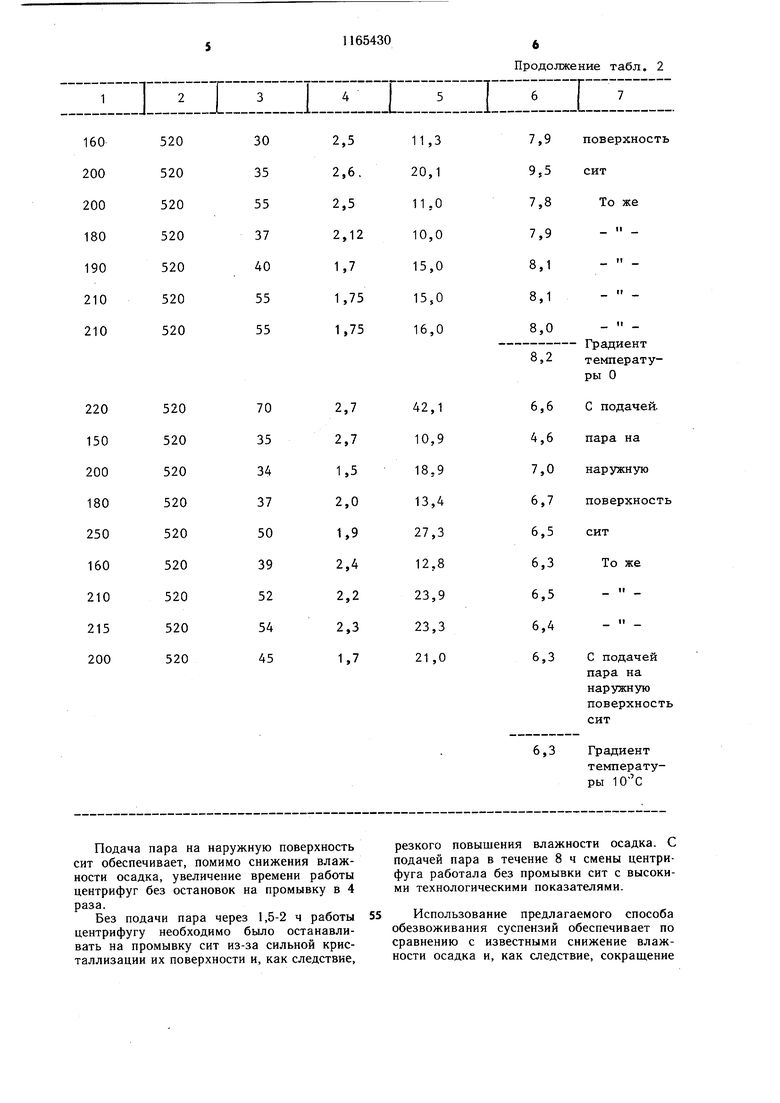

Процесс фильтрования суспензии хлористого калия ведут в центрифуге при следующих условиях: частота вращения ротора 520 об/мин; нагрузка на центрифугу 10-

Состояние наружной поверхРасход пара, кг/т KCI ности сита

Закристаллизовано

Частично закристаллизовано

Слабо закристаллизовано Кристаллизации нет

400 т/ч; концентрация твердой фазы в суспензиях (отношение жидкого к твердому - Ж:Т) 1,5-2,8; температура пара 250°С; расход пара до 50 кг/ч.

Результаты испытаний представлены в табл. 1 и 2.

При испытаниях обезвоживания кристаллизата KCI определена величина градиента температуры, позволяющая вести процесс обезвоживания практически без закристаллизации отверстий сита. Как видно из табл. 1 это достигается при разнице температур 6-14°С.

Таблица 1

Разница температур внутри ротора и наружной поверхности сита, °С

8,2 7,8 7,6

6,5 6,2 6,0 6,0 6,0 6,0

Таб.лица 2

7,4 Без подачи 10,05 пара на 8,0 наружную

.,1165430g

затрат на термическую сушку продукта икристаллизации солей в отверстиях фильповышение качества удобрений; за счеттрующей перегородки и уменьшение корросокращения расхода пара снижение энерге-зий сетки и ротора,а также сокращение вретических затрат и сокраш,ение количествамени простоя оборудования на промывку

воды, вводимой в процесс; исключение за-ситовой части.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ обезвоживания осадка на вакуум-фильтре и устройство для его осуществления | 1978 |

|

SU719668A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ разделения суспензионного раствора | 1976 |

|

SU689697A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| -Prfihw iYrHxm | |||

Авторы

Даты

1985-07-07—Публикация

1982-11-17—Подача