о:

СП

сд

00

сд

Изобретение относится к химическому машиностроению, а именно к устройствам для смешения и дозирования высоковязких полимерных материалов.

Цель изобретения - повышение качества смешения материалов и расширение технологических возможностей смесителя.

Указанная цель обеспечивается за счет изменения парообразования в материале, исключения наличия воздуха в нем, обеспечения эффективной циркуляции при любом заполнении, обеспечения однородности получаемой смеси при переработке полимеров наполнителем -в виде рубленого волокна.

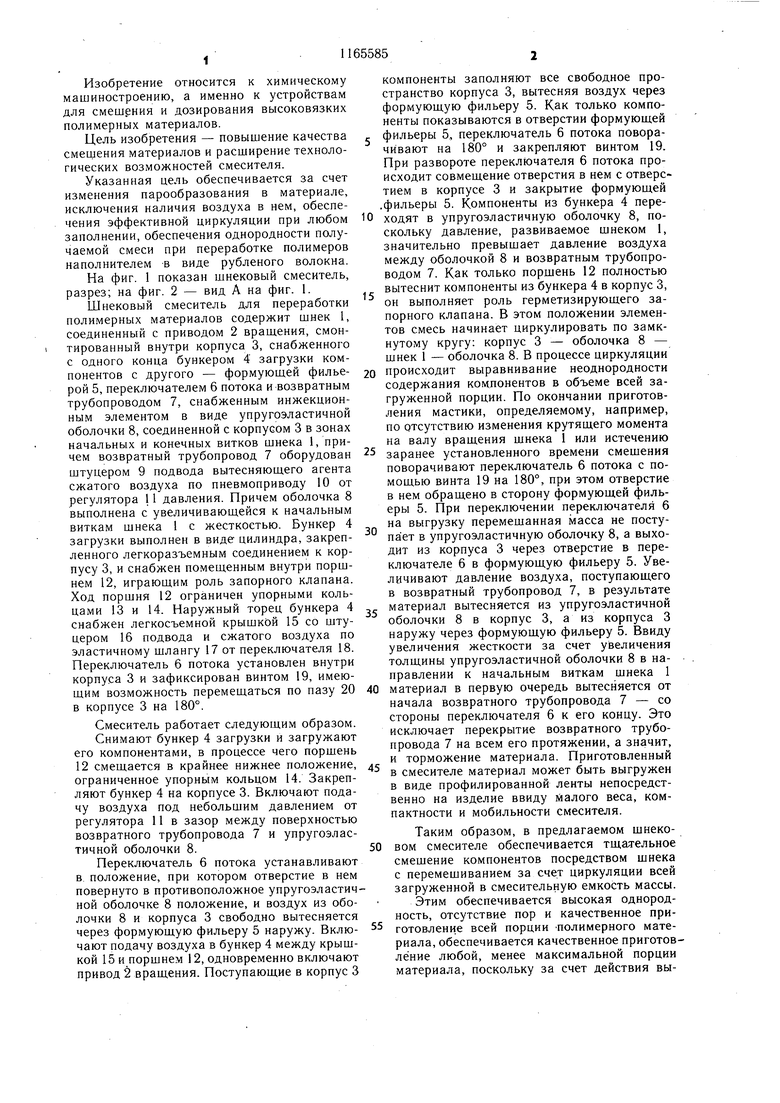

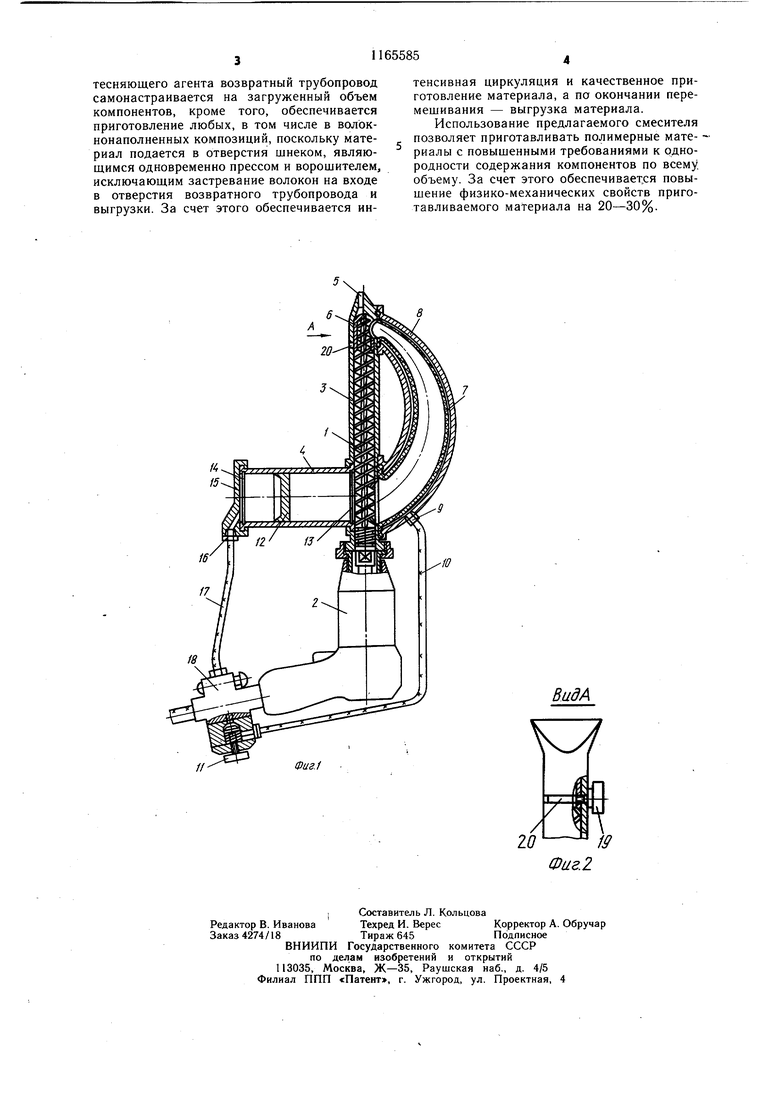

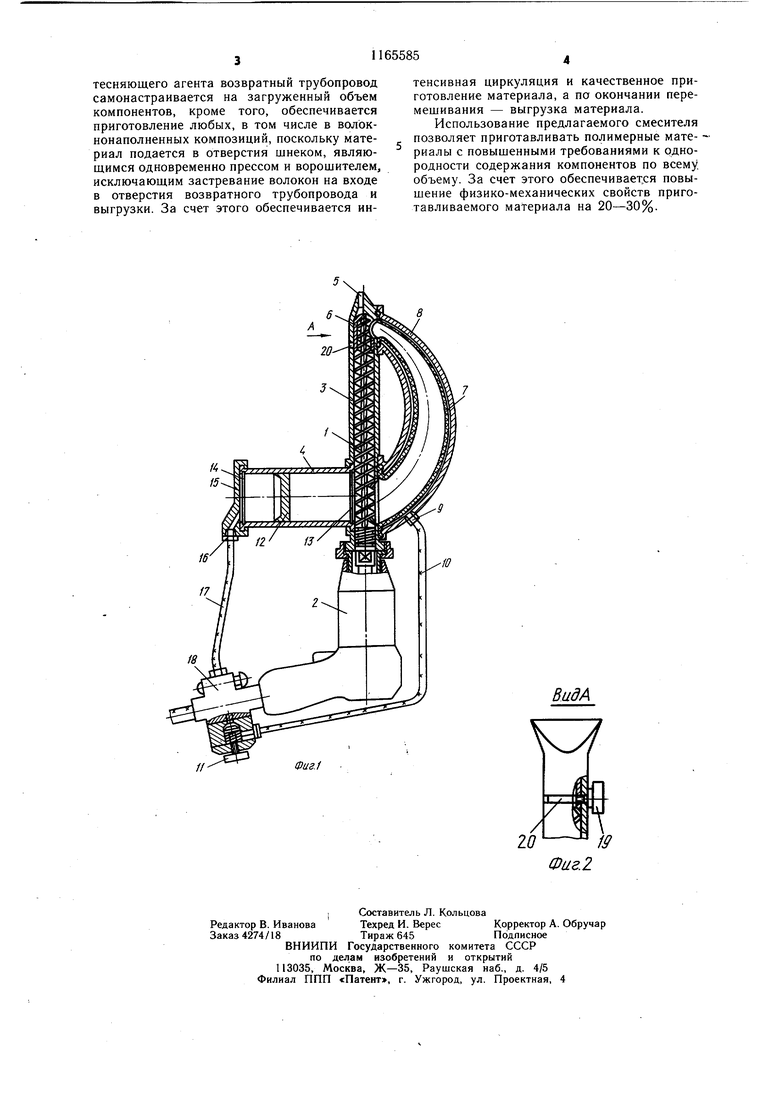

На фиг. 1 показан шнековый смеситель, разрез; на фиг. 2 - вид А на фиг. 1.

Шнековый смеситель для переработки полимерных материалов содержит шнек I, соединенный с приводом 2 вращения, смонтированный внутри корпуса 3, снабженного с одного конца бункером 4 загрузки компонентов с другого - формуюш,ей фильерой 5, переключателем 6 потока и возвратным трубопроводом 7, снабженным инжекционным элементом в виде упругоэластичной оболочки 8, соединенной с корпусом 3 в зонах начальных и конечных витков шнека 1, причем возвратный трубопровод 7 оборудован штуцером 9 подвода вытесняющего агента сжатого воздуха по пневмоприводу 10 от регулятора 11 давления. Причем оболочка 8 выполнена с увеличивающейся к начальным виткам шнека 1 с жесткостью. Бункер 4 загрузки выполнен в виде цилиндра, закрепленного легкоразъемным соединением к корпусу 3, и снабжен помешенным внутри поршнем 12, играющим роль запорного клапана. Ход поршня 12 ограничен упорными кольцами 13 и 14. Наружный торец бункера 4 снабжен легкосъемной крышкой 15 со штуцером 16 подвода и сжатого воздуха по эластичному шлангу 17 от переключателя 18. Переключатель 6 потока установлен внутри корпуса 3 и зафиксирован винтом 19, имеющим возможность перемещаться по пазу 20 в корпусе 3 на 180°.

Смеситель работает следующим образом.

Снимают бункер 4 загрузки и загружают его компонентами, в процессе чего поршень 12 смещается в крайнее нижнее положение, ограниченное упорным кольцом 14. Закрепляют бункер 4 на корпусе 3. Включают подачу воздуха под небольшим давлением от регулятора 11 в зазор между поверхностью возвратного трубопровода 7 и упругоэластичной оболочки 8.

Переключатель 6 потока устанавливают в положение, при котором отверстие в нем повернуто в противоположное упругоэластичной оболочке 8 положение, и воздух из оболочки 8 и корпуса 3 свободно вытесняется через формующую фильеру 5 наружу. Включают подачу воздуха в бункер 4 между крышкой 15 и поршнем 12, одновременно включают привод 2 вращения. Поступающие в корпус 3

компоненты заполняют все свободное пространство корпуса 3, вытесняя воздух через формующую фильеру 5. Как только компоненты показываются в отверстии формующей фильеры 5, переключатель 6 потока поворачивают на 180° и закрепляют винтом 19. При развороте переключателя 6 потока происходит совмещение отверстия в нем с отверстием в корпусе 3 и закрытие формующей .фильеры 5. Компоненты из бункера 4 переходят в упругоэластичную оболочку 8, поскольку давление, развиваемое шнеком 1, значительно превышает давление воздуха между оболочкой 8 и возвратным трубопроводом 7. Как только поршень 12 полностью вытеснит компоненты из бункера 4 в корпус 3, он выполняет роль герметизирующего запорного клапана. В этом положении элементов смесь начинает циркулировать по замкнутому кругу: корпус 3 - оболочка 8 - шнек 1 - оболочка 8. В процессе циркуляции

0 происходит выравнивание неоднородности содержания компонентов в объеме всей загруженной порции. По окончании приготовления мастики, определяемому, например, по отсутствию изменения крутящего момента на валу вращения шнека 1 или истечению

заранее установленного времени смешения поворачивают переключатель 6 потока с помощью винта 19 на 180°, при этом отверстие в нем обращено в сторону формующей фильеры 5. При переключении переключателя 6 на выгрузку перемешанная масса не поступает в упругоэластичную оболочку 8, а выходит из корпуса 3 через отверстие в переключателе 6 в формующую фильеру 5. Увеличивают давление воздуха, поступающего в возвратный трубопровод 7, в результате

материал вытесняется из упругоэластичной оболочки 8 в корпус 3, а из корпуса 3 наружу через формующую фильеру 5. Ввиду увеличения жесткости за счет увеличения толщины упругоэластичной оболочки 8 в направлении к начальным виткам шнека 1

материал в первую очередь вытесняется от начала возвратного трубопровода 7 - со стороны переключателя 6 к его концу. Это исключает перекрытие возвратного трубопровода 7 на всем его протяжении, а значит, и торможение материала. Приготовленный

в смесителе материал может быть выгружен в виде профилированной ленты непосредственно на изделие ввиду йалого веса, компактности и мобильности смесителя.

Таким образом, в предлагаемом шнеко0 вом смесителе обеспечивается тщательное смешение компонентов посредством шнека с перемешиванием за счет циркуляции всей загруженной в смесительную емкость массы. Этим обеспечивается высокая однородность, отсутствие пор и качественное при5 готовление всей порции полимерного материала, обеспечивается качественное приготовление любой, менее максимальной порции материала, поскольку за счет действия вы

| название | год | авторы | номер документа |

|---|---|---|---|

| Червячный смеситель для переработки полимерных материалов | 1982 |

|

SU1060490A1 |

| Способ получения и нанесения сферопластика на трубы и устройство для его производства непрерывно циклическим способом. | 2020 |

|

RU2770942C1 |

| Линия получения сферопластика | 2019 |

|

RU2710621C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГРАНУЛ АРМИРОВАННОГО ПОЛИМЕРНОГО ПРЕССМАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2592795C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ УТИЛИЗАЦИИ ПТИЧЬЕГО ПОМЕТА | 2010 |

|

RU2447045C1 |

| Устройство для брикетирования | 2022 |

|

RU2798802C1 |

| Месильно-формовочная машина | 1979 |

|

SU1005863A1 |

| Линия получения сферопластика (варианты) | 2017 |

|

RU2672739C1 |

| СПОСОБ СМЕШЕНИЯ ГОРЮЧЕГО ПОРОШКА С РАСПЛАВОМ ПОЛИМЕРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2068291C1 |

| НАСОС ДЛЯ ПЕРЕКАЧИВАНИЯ ВЛАЖНОЙ ВОЛОКНИСТОЙ МАССЫ | 1995 |

|

RU2083879C1 |

ШНЕКОВЫЙ СМЕСИТЕЛЬ ДЛЯ ПЕРЕРАБОТКИ ПОЛИМЕРНЫХ МАТЕРИАЛОВ, содержащий шнек, соединенный с приводом враш,ения и смонтированный внутри корпуса, снабженного бункером загрузки и формующей фильерой, переключатель потока, возвратный трубопровод, соединенный с корпусом в зонах начальных и конечных витков шнека и снабженный инжекционным элементом, отличающийся тем, что, с целью повышения качества смешения материалов и расширения технологических возможностей смесителя, инжекционный элемент выполнен в виде упругоэластичной оболочки с увеличивающейся к начальным виткам щнека жесткостью, возвратный трубопровод снабжен штуцером подвода вытесняющего агента под упругоэластичную оболочку, а бункер загрузки - запорным клапаном.

| Гурвич С | |||

| Г | |||

| и др | |||

| Машины для переработки термопластических материалов | |||

| М., «Машиностроение, 1965, с | |||

| Способ размножения копий рисунков, текста и т.п. | 1921 |

|

SU89A1 |

| Цилиндрический сушильный шкаф с двойными стенками | 0 |

|

SU79A1 |

| Устройство для нанесения покрытия на внутреннюю поверхность резервуара | 1985 |

|

SU1264989A1 |

| Солесос | 1922 |

|

SU29A1 |

| Судно | 1925 |

|

SU1961A1 |

Авторы

Даты

1985-07-07—Публикация

1984-02-10—Подача