2. Установка по п. 1, отличающаяся тем, что камера разделения установлена в полости аппарата для выделения со смещением к его боковой стенке, причем камера разделения и патрубок для отвода газопаровой фазы из аппарата расположены по разные

стороны относительно продольной оси аппарата.

3. Установка по п. 1, отличающаяся тем, что камера разделения расположена снаружи корпуса аппарата для выделения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для выделения полимеров из растворов | 1984 |

|

SU1199630A2 |

| Аппарат для выделения полимеров из растворов | 1980 |

|

SU1009799A1 |

| Крошкообразователь для выделения полимеров из растворов | 1982 |

|

SU1080994A1 |

| Аппарат для выделения полимеров из растворов | 1982 |

|

SU1052410A1 |

| Установка для выделения полимеров из растворов | 1982 |

|

SU1087357A1 |

| Аппарат для выделения полимеров из растворов | 1983 |

|

SU1140970A1 |

| Установка для выделения полимеров из растворов | 1983 |

|

SU1159789A1 |

| Установка для выделения полимеров из растворов | 1986 |

|

SU1399139A1 |

| Аппарат для выделения полимеров из растворов | 1982 |

|

SU1106671A1 |

| Крошкообразователь для выделения полимеров из растворов | 1982 |

|

SU1080995A1 |

1. УСТАНОВКА ДЛЯ ВЫДЕЛЕНИЯ ПОЛИМЕРОВ ИЗ РАСТВОРОВ, содержащая крошкообразователь со средствами закручивания фаз, аппарат для выделения полимеров из растворов с патрубками для отвода парогазовой фазы и продукта и камеру разделения с патрубком для подачи в нее парожидкостной смеси с крошкой полимера, отличающаяся тем, что, с целью повышения эффективности разделения фаз, камера разделения образована из горизонтальной цилиндрической боковой стенки с тангенциально установленным на ней патрубком для вывода в полость аппарата жидкой фазы с крошкой полимера и вертикальных торцовых стенок, одна из которых снабжена патрубком для вывода в полость аппарата газопаровой фазы, а на другой установлен патрубок для подачи в камеру парожидкостной смеси и крошки полимера, расположенный соосно с цилиндрической стенкой и патрубком для вывода в полость аппарата парогазовой фазы.

Изобретение относится к оборудованию для получения полимерных материалов и может быть использовано, например, в процессе водной отгонки углеводородных растворителей из растворов при производстве синтетических каучуков.

Известна установка для выделения полимеров из растворов, содержащая крошкообразователь и аппарат для выделения полимеров из растворов с патрубками для отвода газопаровой фазы и продукта 1.

В такой установке парожидкостная смесь с кромкой полимера осуществляется непосредственно в аппарат под уровень жидкости, перемешиваемой мещалкой, что приводит к значительной вибрации корпуса аппарата.

Наиболее близкой к изобретению по технической сущности и достигаемому эффекту является установка для выделения полимеров из растворов, содержащая крощкообразователь, аппарат для выделения полимеров из растворов с патрубками для отвода парогазовой фазы.и продукта и камеру разделения с патрубком для подачи в нее парожидкостной смеси с крошкой полимера 2.

В известной установке камера разделения представляет собой открытую с двух сторон вертикальную обечайку, расположенную концентрично в корпусе над уровнем пульпы.

В известной установке предусматривается конусное распыление закрученного потока пульпы (воды и крошки полимера), выходящей из нижней торцовой части камеры разделения, увлечение газопаровой фазы пульпой, что приводит к интенсивной циркуляции газопаровой фазы, захвату пульпы с поверхности уровня и взвешиванию крошки полимера и капель воды. Это способствует уносу крошки полимера и капель воды в систему конденсации газопаровой фазы и повышает влажность последней.

Кроме того, близкое в радиальном направлении расположение верхнего торца камеры разделения от эксцентрично расположенного в корпусе патрубка для отвода газопаровой фазы из корпуса на конденсацию накладывает отрицательные возмущения на работу камеры разделения и отвод из нее газопаровой фазы.

Все это снижает эффективность разделения фаз.

Целью изобретения является повышение эффективности разделения фаз.

Цель достигается тем, что в установке, содержащей крощкообразователь со средствами закручивания фаз, аппарат для выделения полимеров из растворов с патрубками для отвода парогазовой фазы и продукта и камеру разделения с патрубком для 0 подачи в нее парожидкостной смеси с крошкой полимера, камера разделения образована из горизонтальной цилиндрической боковой стенки с тангенциально установленным на ней патрубком для вывода в полость аппарата жидкой фазы с крощкой полимера 5 и вертикальных торцовых стенок, одна из которых снабжена патрубком для .вывода в полость аппарата газопаровой фазы, а на другой установлен патрубок для подачи в камеру парожидкостной смеси и крошки полимера, расположенный соосно с цилиндрической стенкой и патрубком для вывода в полость корпуса парогазовой фазы.

При этом камера разделения установлена в полости аппарата для выделения со смещением к его боковой стенке, причем камера 5 разделения и патрубок для отвода газопаровой фазы из аппарата расположены по разные стороны относительно продольной оси аппарата.

Кроме того, камера разделения расположена снаружи корпуса аппарата для выделения.

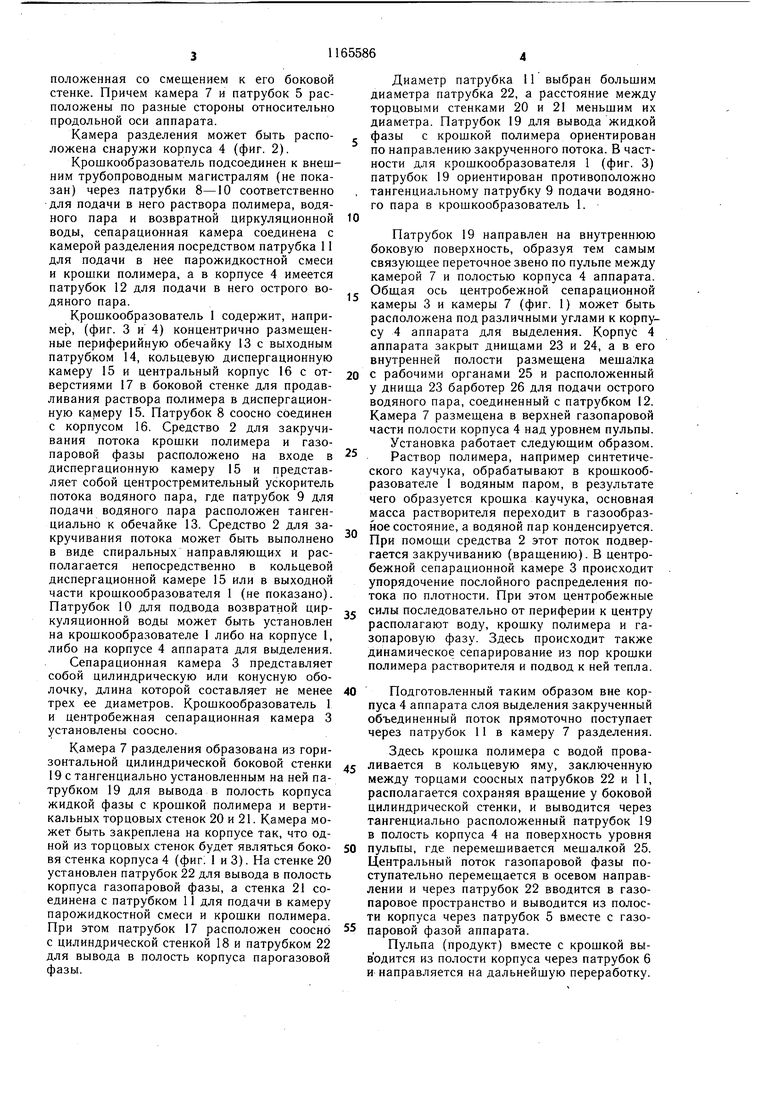

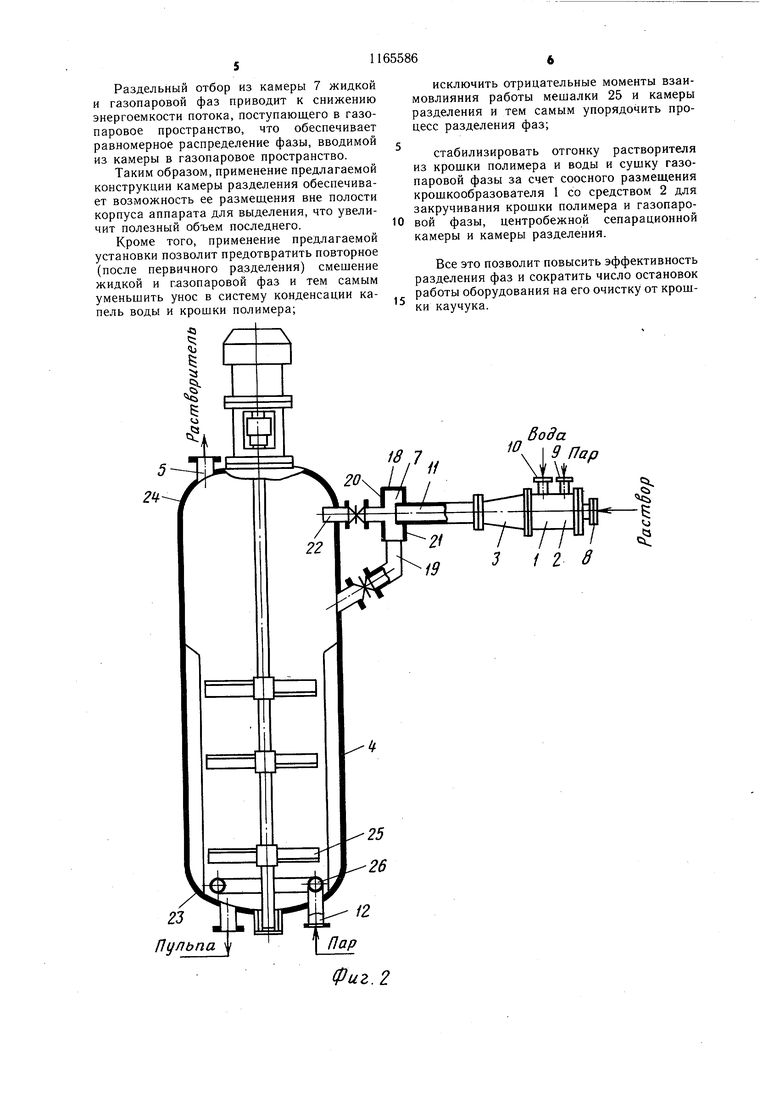

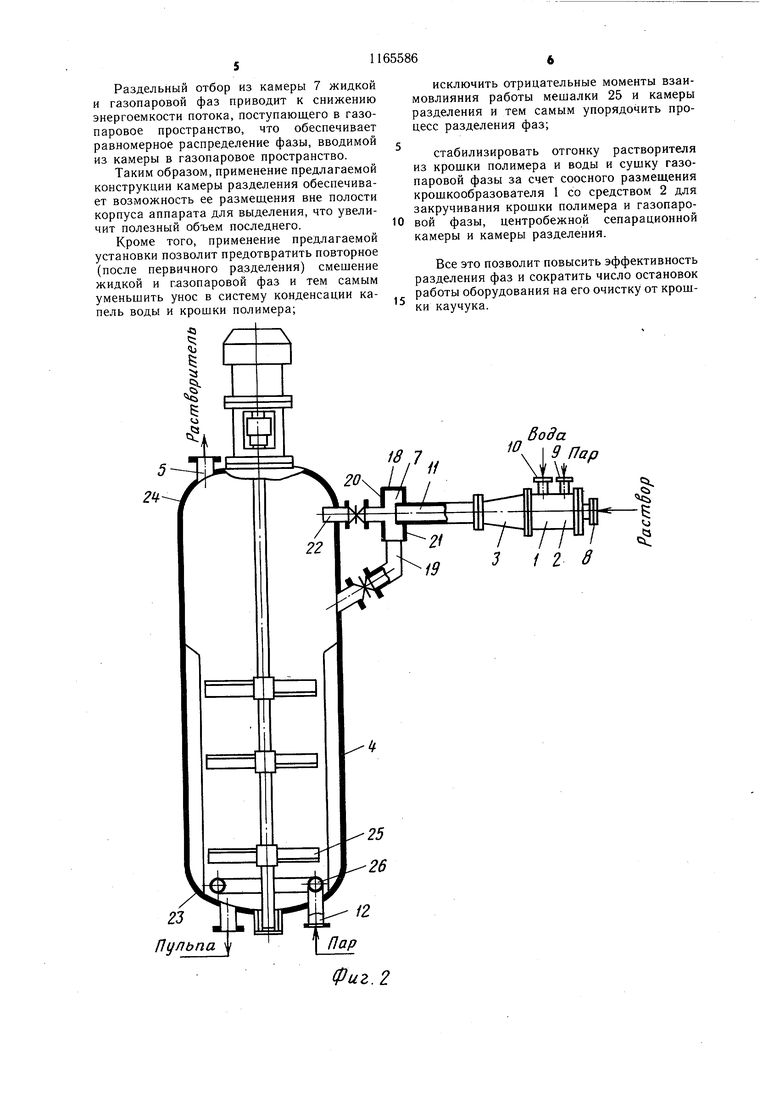

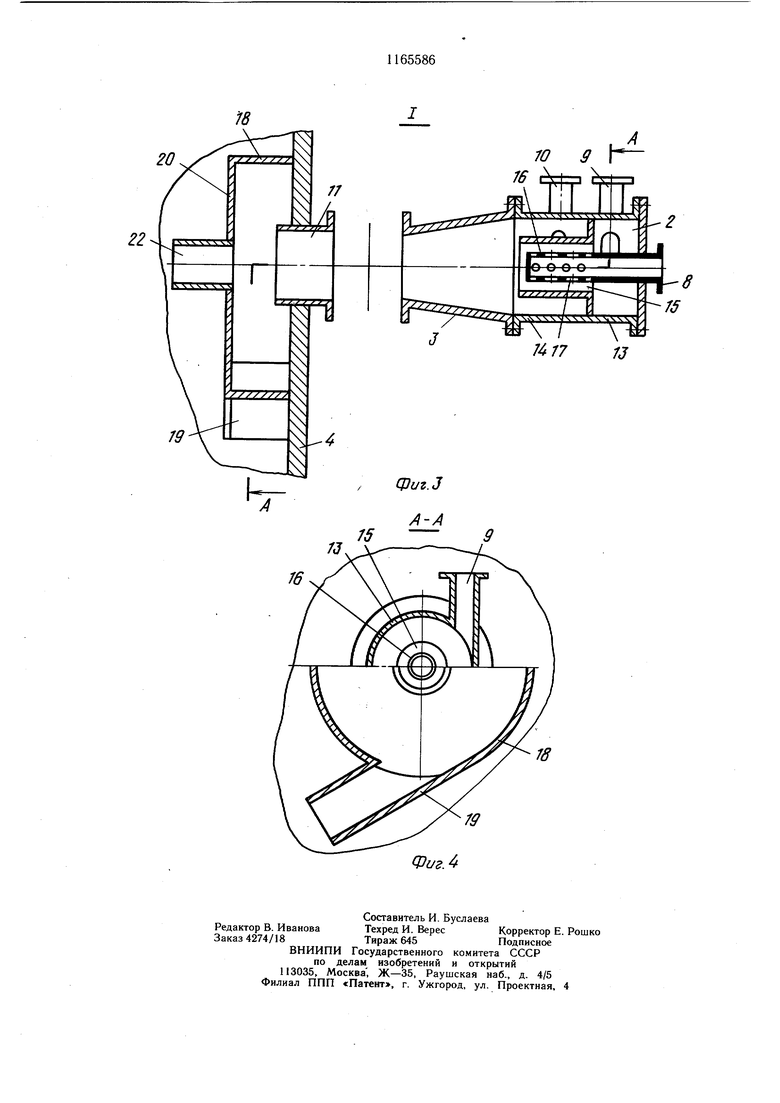

На фиг. 1 изображена установка, общий вид; на фиг. 2 - то же, вариант исполнения; на фиг. 3 -- камера разделения с крощкообразователем, узел I на фиг. 1; на фиг. 4 - разрез А-А на фиг. 3.

5 Установка содержит установленные по ходу технологического процесса крошкообразователь 1 со средством 2 для закручивания выходящего из него потока крошки полимера и газопаровой фазы, сепарационную камеру 3, Q аппарат для выделения полимеров из растворов с корпусом 4 и закрепленными на последнем патрубками 5 и 6 соответственно для отвода газопаровой фазы и продукта.

Внутри корпуса 4 аппарата для выделения установлена камера 7 разделения, расположенная со смещением к его боковой стенке. Причем камера 7 и патрубок 5 расположены по разные стороны относительно продольной оси аппарата. Камера разделения может быть расположена снаружи корпуса 4 (фиг. 2). Крошкообразователь подсоединен к внешним трубопроводным магистралям (не показан) через патрубки 8-10 соответственно для подачи в него раствора полимера, водяного пара и возвратной циркуляционной воды, сепарационная камера соединена с камерой разделения посредством патрубка 11 для подачи в нее парожидкостной смеси и крошки полимера, а в корпусе 4 имеется патрубок 12 для подачи в него острого водяного пара. Крошкообразователь 1 содержит, например, (фиг. 3 и 4) концентрично размещенные периферийную обечайку 13 с выходным патрубком 14, кольцевую диспергационную камеру 15 и центральный корпус 16 с отверстиями 17 в боковой стенке для продавливания раствора полимера в диспергационную камеру 15. Патрубок 8 соосно соединен с корпусом 16. Средство 2 для закручивания потока крошки полимера и газопаровой фазы расположено на входе в диспергационную камеру 15 и представляет собой центростремительный ускоритель потока водяного пара, где патрубок 9 для подачи водяного пара расположен тангенциально к обечайке 13. Средство 2 для закручивания потока может быть выполнено в виде спиральных направляющих и располагается непосредственно в кольцевой диспергационной камере 15 или в выходной части крошкообразователя 1 (не показано). Патрубок 10 для подвода возвратной циркуляционной воды может быть установлен на крощкообразователе 1 либо на корпусе 1, либо на корпусе 4 аппарата для выделения. Сепарационная камера 3 представляет собой цилиндрическую или конусную оболочку, длина которой составляет не менее трех ее диаметров. Крошкообразователь 1 и центробежная сепарационная камера 3 установлены соосно. Камера 7 разделения образована из горизонтальной цилиндрической боковой стенки 19 с тангенциально установленным на ней патрубком 19 для вывода в полость корпуса жидкой фазы с крошкой полимера и вертикальных торцовых стенок 20 и 21. Камера может быть закреплена на корпусе так, что одной из торцовых стенок будет являться боковя стенка корпуса 4 (фиг; 1 и 3). На стенке 20 установлен патрубок 22 для вывода в полость корпуса газопаровой фазы, а стенка 21 соединена с патрубком 11 для подачи в камеру парожидкостной смеси и крошки полимера. При этом патрубок 17 расположен соосно с цилиндрической стенкой 18 и патрубком 22 для вывода в полость корпуса парогазовой фазы. Диаметр патрубка 11 выбран большим диаметра патрубка 22, а расстояние между торцовыми стенками 20 и 21 меньшим их диаметра. Патрубок 19 для вывода жидкой фазы с крошкой полимера ориентирован по направлению закрученного потока. В частности для крошкообразователя 1 (фиг. 3) патрубок 19 ориентирован противоположно тангенциальному патрубку 9 подачи водяного пара в Крошкообразователь 1. Патрубок 19 направлен на внутреннюю боковую поверхность, образуя тем самым связующее переточное звено по пульпе между камерой 7 и полостью корпуса 4 аппарата. Общая ось центробежной сепарационной камеры 3 и камеры 7 (фиг. 1) может быть расположена под различными углами к корпусу 4 аппарата для выделения. Корпус 4 аппарата закрыт днищами 23 и 24, а в его внутренней полости размещена мешалка с рабочими органами 25 и расположенный у днища 23 барботер 26 для подачи острого водяного пара, соединенный с патрубком 12. Камера 7 размещена в верхней газопаровой части полости корпуса 4 над уровнем пульпы. Установка работает следующим образом. Раствор полимера, например синтетического каучука, обрабатывают в крошкообразователе 1 водяным паром, в результате чего образуется крощка каучука, основная масса растворителя переходит в газообразное состояние, а водяной пар конденсируется. При помощи средства 2 этот поток подвергается закручиванию (вращению). В центробежной сепарационной камере 3 происходит упорядочение послойного распределения потока по плотности. При этом центробежные силы последовательно от периферии к центру располагают воду, крошку полимера и газопаровую фазу. Здесь происходит также динамическое сепарирование из пор крошки полимера растворителя и подвод к ней тепла. Подготовленный таким образом вне корпуса 4 аппарата слоя выделения закрученный объединенный поток прямоточно поступает через патрубок 11 в камеру 7 разделения. Здесь крошка полимера с водой проваливается в кольцевую яму, заключенную между торцами соосных патрубков 22 и 11, располагается сохраняя вращение у боковой цилиндрической стенки, и выводится через тангенциально расположенный патрубок 19 в полость корпуса 4 на поверхность уровня пульпы, где пере.мешивается мешалкой 25. Центральный поток газопаровой фазы поступательно перемещается в осевом направлении и через патрубок 22 вводится в газопаровое пространство и выводится из полости корпуса через патрубок 5 вместе с газопаровой фазой аппарата. Пульпа (продукт) вместе с крошкой выводится из полости корпуса через патрубок 6 и направляется на дальнейшую переработку.

Раздельный отбор из камеры 7 жидкой и газопаровой фаз приводит к снижению энергоемкости потока, поступающего в газопаровое пространство, что обеспечивает равномерное распределение фазы, вводимой из камеры в газопаровое пространство.

Таким образом, применение предлагаемой конструкции камеры разделения обеспечивает возможность ее размещения вне полости корпуса аппарата для выделения, что увеличит полезный объем последнего.

Кроме того, применение предлагаемой установки позволит предотвратить повторное (после первичного разделения) смещение жидкой и газопаровой фаз и тем самым уменьщить унос в систему конденсации капель воды и крощки полимера;

исключить отрицательные моменты взаимовлияния работы мещалки 25 и камеры разделения и тем самым упорядочить процесс разделения фаз;

стабилизировать отгонку растворителя из крощки полимера и воды и сущку газопаровой фазы за счет соосного размещения крощкообразователя 1 со средством 2 для закручивания крощки полимера и газопаровой фазы, центробежной сепарационной камеры и камеры разделения.

Все это позволит повысить эффективность разделения фаз и сократить число остановок работы оборудования на его очистку от крощки каучука.

Фиг. 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Рейхсфельд В | |||

| П | |||

| и Еркова Л.Н | |||

| Оборудование производства основного органического синтеза и синтетических каучуков | |||

| Л., «Химия, 1974, с | |||

| Фотореле для аппарата, служащего для передачи на расстояние изображений | 1920 |

|

SU224A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для выделения полимеров из растворов | 1980 |

|

SU939279A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1985-07-07—Публикация

1983-11-28—Подача