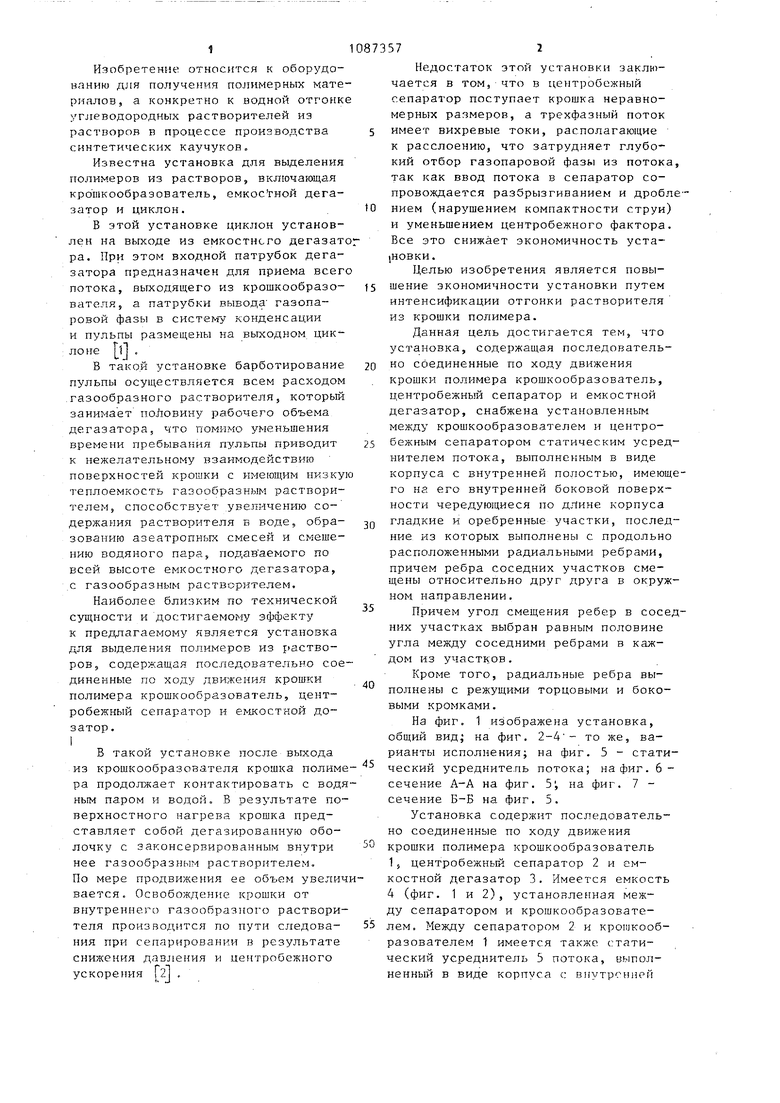

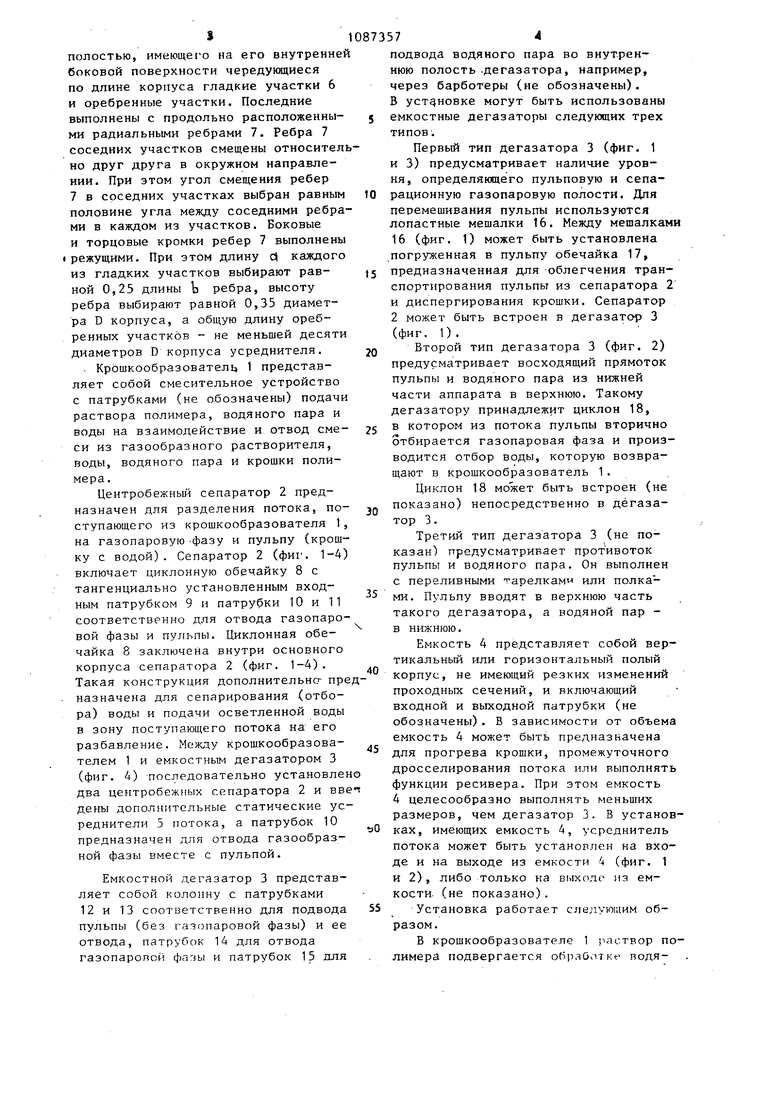

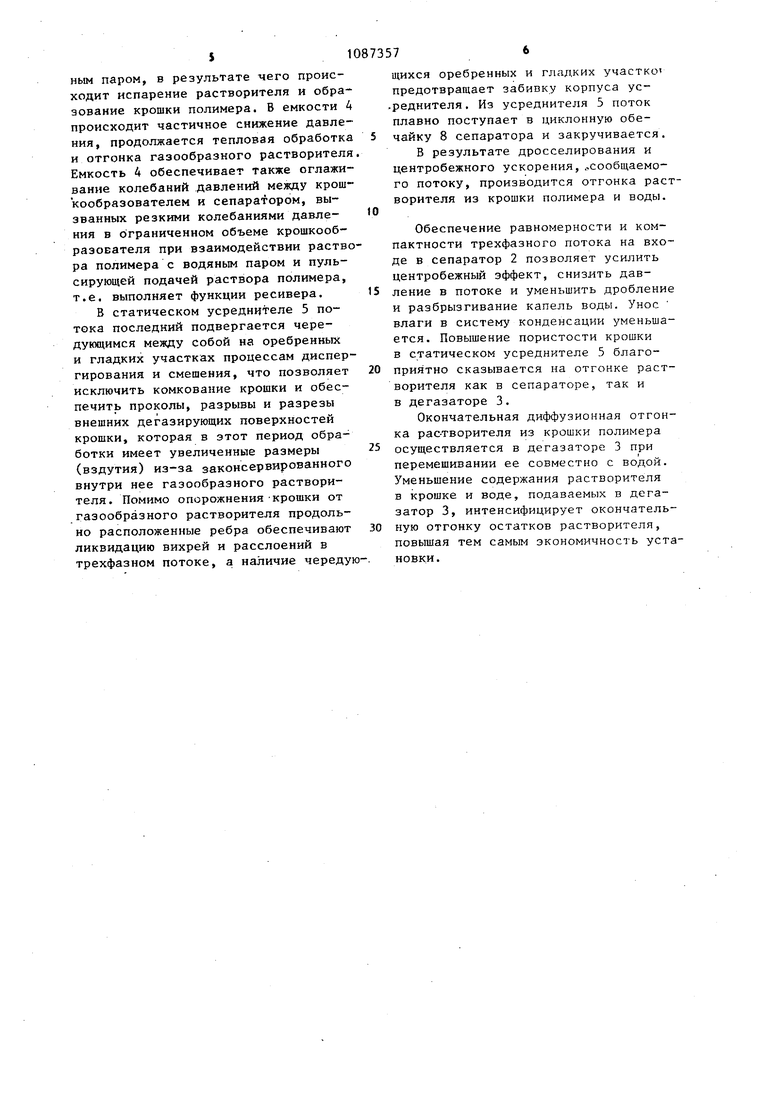

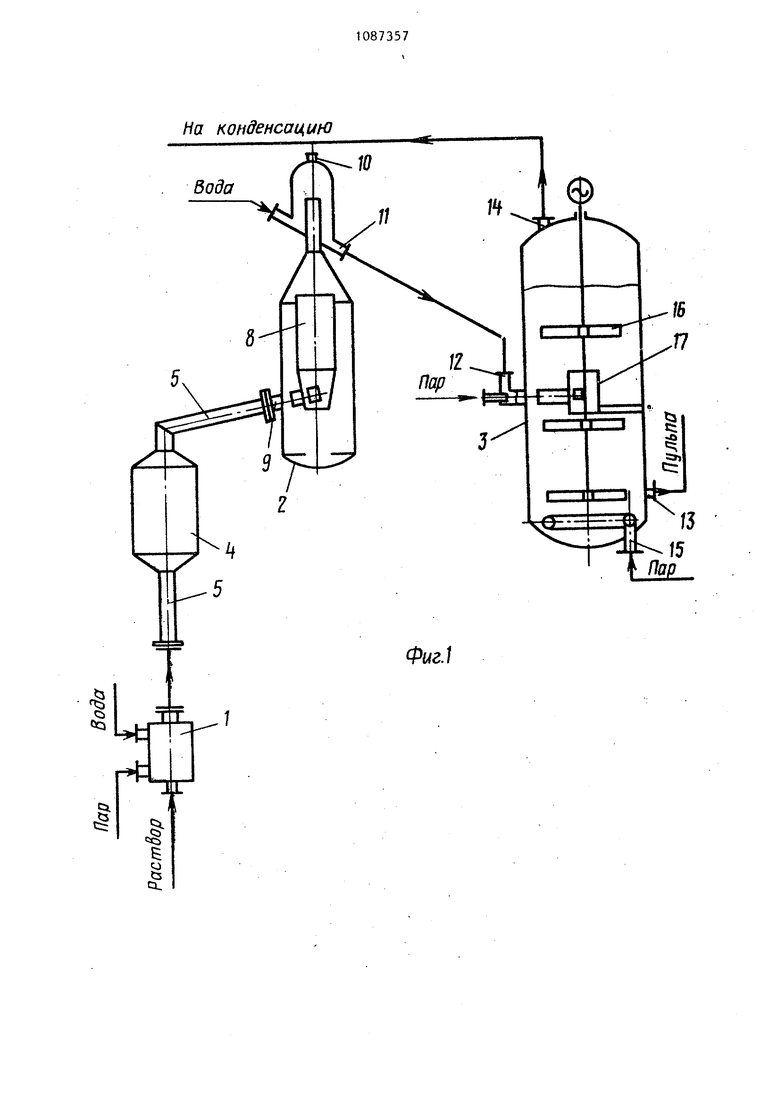

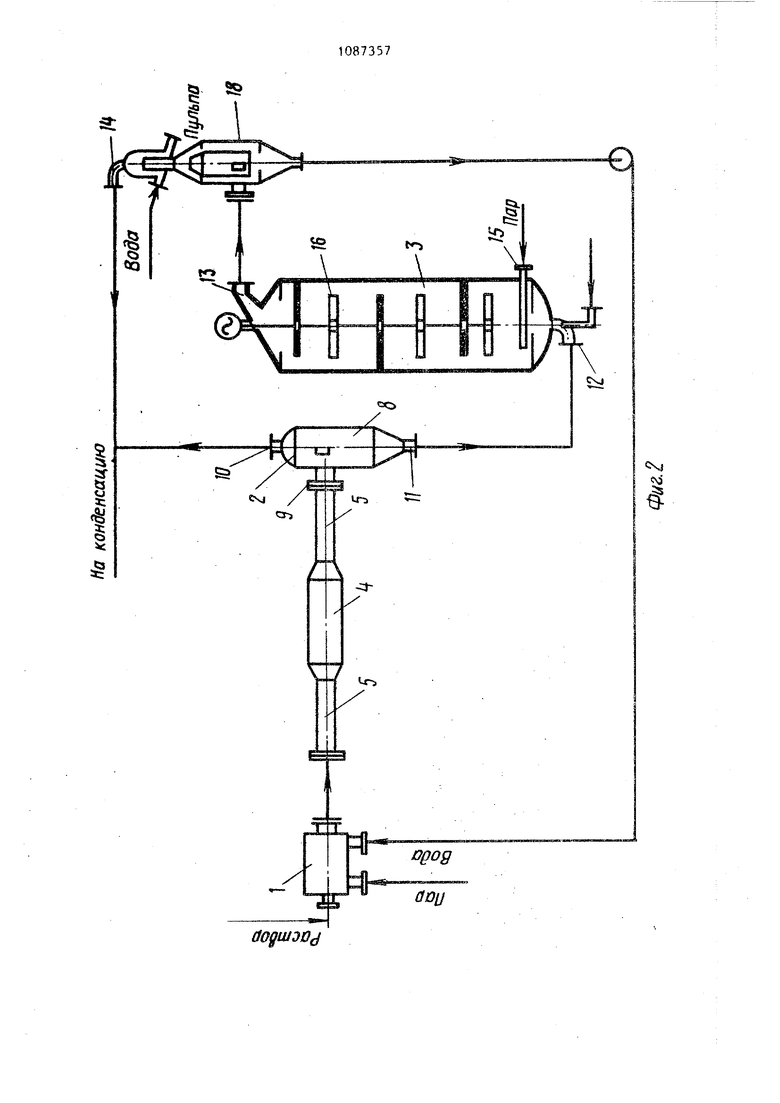

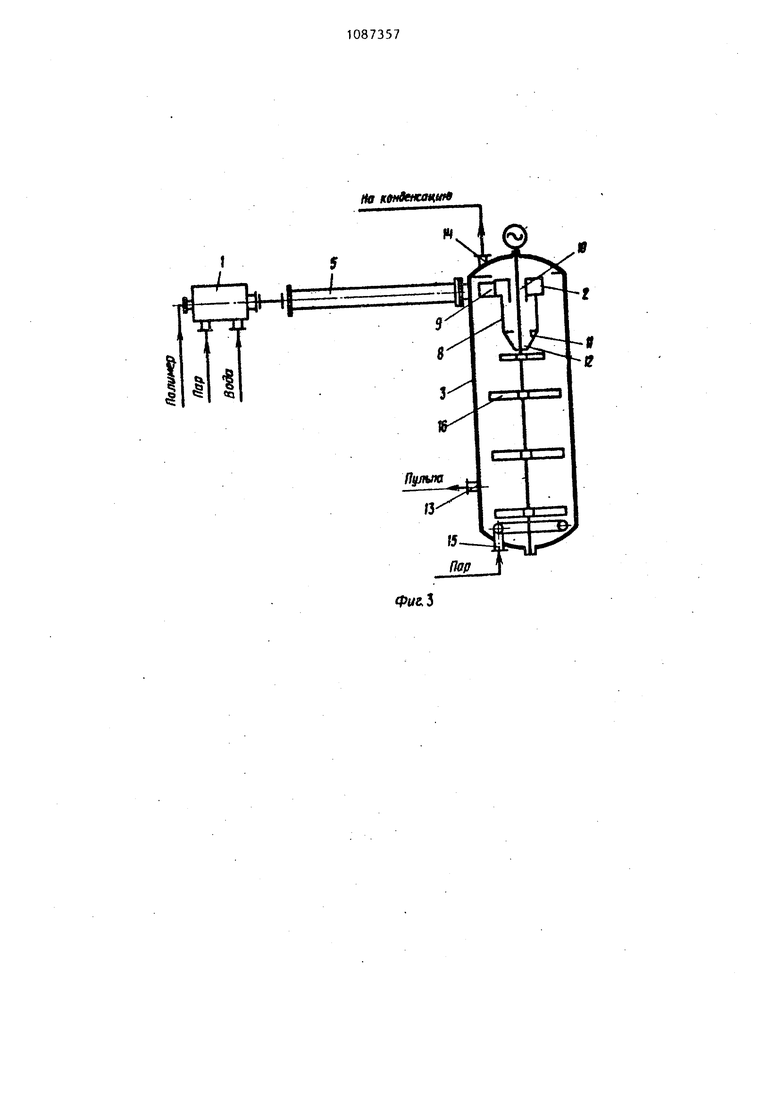

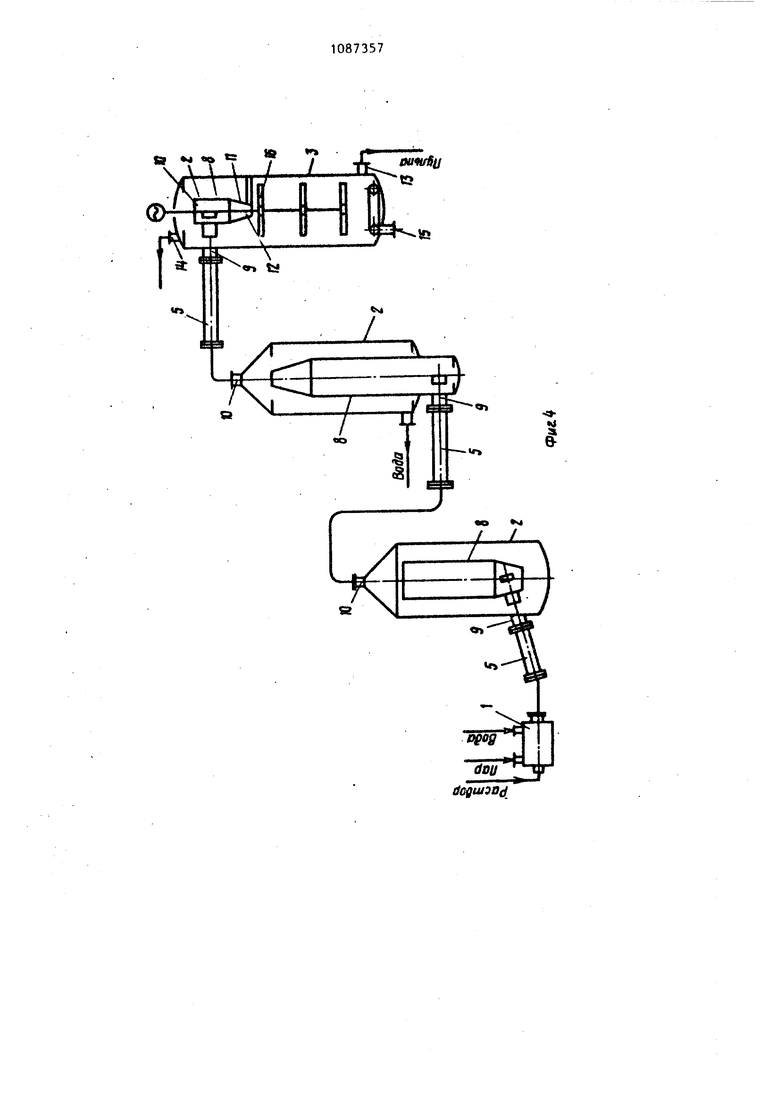

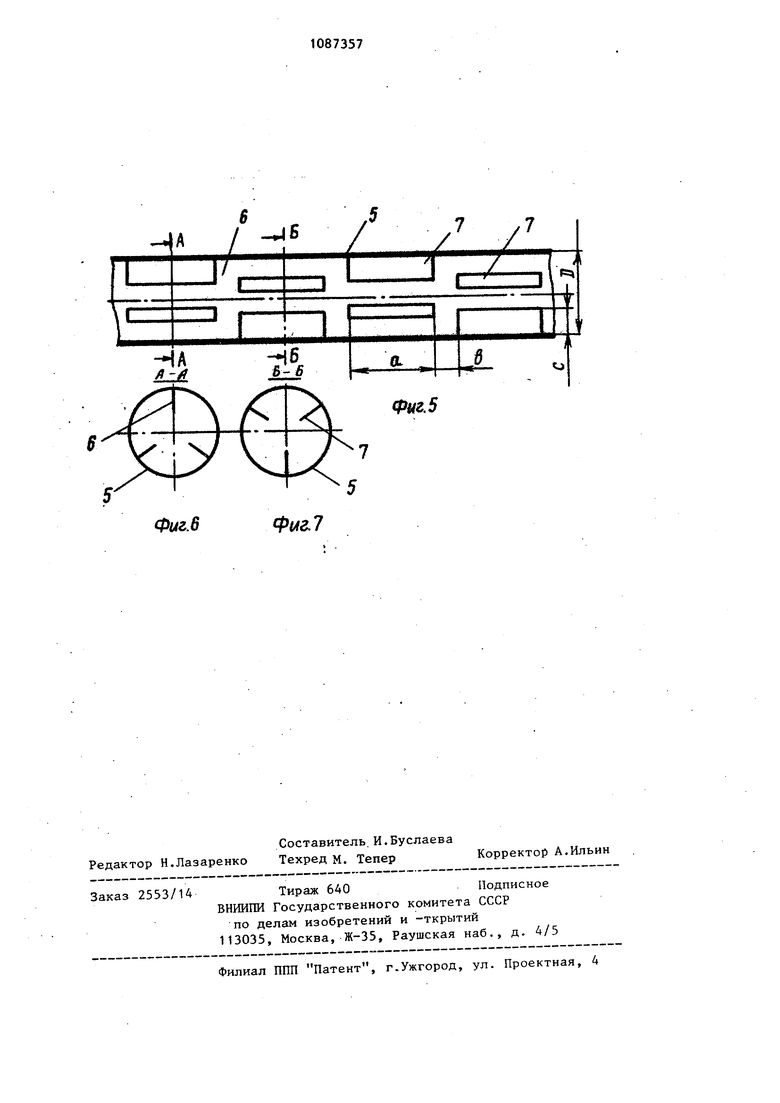

QG vl СО СЛ vl Изобретение относится к оборудованию для получения полимерных мате риалов, а конкретно к водной отгонк углеводородных растворителей из растворов в процессе производства синтетических каучуков. Известна установка для выделения полимеров из растворов, включающая крошкообраэователь, емкосгной дегазатор и циклон. В этой установке циклон установлен на выходе из емкостного дегазат ра. При этом входной патрубок дегазатора предназначен для приема всег потока, выходящего из крошкообразователя, а патрубки вывода газопаровой фазы в систему конденсации и пульпы размещены на выходном циклоне Щ , В такой установке барботирование пульпы осуществляется всем расходом .газообразного растворителя, который занимает поЛовину рабочего объема дегазатора, что помимо уменьшения времени пребывания пульпы приводит к нежелательному взаргмодействию поверхностей крошки с имеющим низку теплоемкость газообразным растворителем, способствует увеличению содержания раствот ителя в воде, образованию азеатропных смесей и смешению водяного пара, подаваемого по всей высоте емкостного дегазатора, с газообразным растворителем. Наиболее близким по технической сущности и достигаемог- у эффекту к предлагаемому является установка для выделения полимеров из растворов, содержащая последовательно сое диненные по ходу движения крошки полимера крошкообразователь, центробежный сепаратор и емкостной дозатор . I В такой установке после выхода из крошкообразователя крошка полим ра продолжает контактировать с водя ным паром и водой. В результате поверхностного нагрева крошка представляет собой дегазированную оболочку с законсервированным внутри нее газообразным растворителем. По мере продвижения ее объем увелич вается. Освобождение крошки от внутреннего газообразного растворителя производится по пути следования при сепарировании в результате снижения давле{шя и центробежного ускорения Г21 . 572 Недостаток этой установки заключается в том, что в центробежный сепаратор поступает крошка неравномерных размеров, а трехфазный поток имеет вихревые токи, располагающие к расслоению, что затрудняет глубокий отбор газопаровой фазы из потока, так как ввод потока в сепаратор сопровождается разбрызгиванием и дроблением (нарушением компактности струи) и уменьшением центробежного фактора. Все это снижает экономичность уста(НОВКИ. Целью изобретения является повышение экономичности установки путем интенсификации отгонки растворителя из крошки полимера. Данная цель достигается тем, что установка, содержащая последовательно соединенные по ходу движения крошки полимера крошкообразователь, центробежный сепаратор и емкостной дегазатор, снабжена установленным между крошкообразователем и центробежным сепаратором статическим усреднителем потока, выполненным в виде корпуса с внутренней полостью, имеющего на его внутренней боковой поверхности чередующиеся по длине корпуса гладкие и оребренные участки, последние из которых выполнены с продольно расположенными радиальными ребрами, причем ребра соседних участков смещены относительно друг друга в окружном направлении. Причем угол смещения ребер в соседних участках выбран равным половине угла между соседними ребрами в каждом из участков. Кроме того, радиальные ребра выполнены с режущими торцовыми и боковыми кромками. На фиг. 1 изображена установка, общий вид; на фиг. 2-4- то же, варианты исполнения; на фиг. 5 - статический усреднитель потока; на фиг. 6сечение А-А на фиг. 5, на фиг. 7 сечение Б-Б на фиг. 5. Установка содержит последовательно соединенные по ходу движения крошки полимера крошкообразователь 15 центробежный сепаратор 2 и емкостной дегазатор 3. Имеется емкость 4 (фиг. 1 и 2), установленная между сепаратором и крошкообразователем. Между сепаратором 2 и крошкообразователем 1 имеется также статический усреднитель 5 потока, выполненный в виде корпуса с внутренней полостью, имеющего на его внутренней боковой поверхности чередующиеся по длине корпуса гладкие участки 6 и сребренные участки. Последние выполнены с продольно расположенными радиальными ребрами 7. Ребра 7 соседних участков смещены относител но друг друга в окружном направлении. При этом угол смещения ребер 7 в соседних участках выбран равным половине угла между соседними ребра ми в каждом из участков. Боковые и торцовые кромки ребер 7 выполнены режущими. При этом длину Я каждого из гладких участков выбирают равной 0,25 длины Ь ребра, высоту ребра выбирают равной 0,35 диаметра D корпуса, а общую длину оребренных участков не меньщей десяти диаметров D корпуса усреднителя. . Крошкообразователь 1 представляет собой смесительное устройство с патрубками (не обозначены) подачи раствора полимера, водяного пара и воды на взаимодействие и отвод смеси из газообразного растворителя, воды, водяного пара и крошки полимера. Центробежный сепаратор 2 предназначен для разделения потока, поступающего из крошкообразователя 1, на газопаровую -фазу и пульпу (крощку с водой). Сепаратор 2 (фиг. 1-4) включает циклонную обечайку 8 с тангенциально установленным входным патрубком 9 и патрубки 10 и 11 соответственно для отвода газопаровой фазы и . Циклонная обечайка 8 заключена внутри основного корпуса сепаратора 2 (фиг. 1-4). Такая конструкция дополнительно- пре . назначена для сепарирования (отбора) воды и подачи осветленной воды в зону поступающего потока на его разбавление. Между крощкообразователем 1 и емкостньтм дегазатором 3 (фиг. 4) последовательно установлен два центробежных сепаратора 2 и вне дены дополнительные статические усреднители 5 потока, а патрубок 10 предназначен для отвода газообразной фазы вместе с пульпой. Емкостной дегазатор 3 представляет собой колонну с патрубками 12 и 13 соответственно для подвода пульпы (без газопаровой фазы) и ее отвода, патрубсж 14 для отвода ra3onaponoti фазы и патрубок 15 для подвода водяного пара во внутреннюю полость-дегазатора, например, через барботеры (не обозначены). В установке могут быть использованы емкостные дегазаторы следующих трех типов. Первый тип дегазатора 3 (фиг. 1 и 3) предусматривает наличие уровня, определяющего пульповую и сепарационную газопаровую полости. Для перемещивания пульпы используются лопастные мещалки 16. Между мешалками 16 (фнг. 1) может быть установлена погруженная в пульпу обечайка 17, предназначенная для облегчения транспортирования пульпы из сепаратора 2 и диспергирования крошки. Сепаратор 2 может быть встроен в дегазатор 3 (фиг. 1). Второй тип дегазатора 3 (фиг. 2) предусматривает восходящий прямоток пульпы и водяного пара из нижней части аппарата в верхнюю. Такому дегазатору принадлежит циклон 18, в котором из потока пульпы вторично отбирается газопаровая фаза и производится отбор воды, которую возвращают в крошкообразователь 1 . Циклон 18 может быть встроен (не показано) непосредственно в дегазатор 3. Третий тип дегазатора 3 (не показан) предусматривает противоток пульпы и водяного пара. Он выполнен с переливными тарелкам или полками. Пульпу вводят в верхнюю часть такого дегазатора, а водяной пар в нижнюю. Емкость 4 представляет собой вертикальный или горизонтальный полый корпус, не имеющий резких изменений проходных сечений, и включающий входной и выходной патрубки (не обозначены). В зависимости от объема емкость 4 может быть предназначена для прогрева крошки, промежуточного дросселирования потока или выполнять функции ресивера. При этом емкость 4 целесообразно выполнять меньших размеров, чем дегазатор 3. В установках, имеющих емкость 4, усреднитель потока может быть установлен на входе и на выходе из емкости 4 (фиг. 1 и 2), либо только на выходе из емкости (не показано). Установка работает сле/тующим образом. В крошкообразователе 1 раствор полимера подвергается обрлОлтке БОДЯным паром, в результате чего происходит испарение растворителя и образование крошки полимера. В емкости 4 происходит частичное снижение давления, продолжается тепловая обработка и отгонка газообразного растворителя Емкость 4 обеспечивает также сглаживание колебаний давлений между крош кообразователем и сепаратором, вызванных резкими колебаниями давления в ограниченном объеме крошкообразователя при взаимодействии раствора полимера с водяньм паром и пульсирующей подачей раствора полимера, т.е. выполняет функции ресивера.

В статическом усреднителе 5 потока последний подвергается чередующимся между собой на оребренных и гладких участках процессам диспергирования и смешения, что позволяет исключить комкование крошки и обеспечить проколы, разрывы и разрезы внешних дегазирующих поверхностей крошки, которая в этот период обработки имеет увеличенные размеры (вздутия) из-за законсервированного внутри нее газообразного растворителя. Помимо опорожнения-крошки от газообразного растворителя продольно расположенные ребра обеспечивают ликвидацию вихрей и расслоений в трехфазном потоке, а наличие чередую

щихся оребренных и гладких участко предотвращает забивку корпуса ус.реднителя. Из усреднителя 5 поток плавно поступает в циклонную обечайку 8 сепаратора и закручивается.

В результате дросселирования и центробежного ускорения, .,сообщаемого потоку, производится отгонка расворителя из крошки полимера и воды.

Обеспечение равномерности и компактности трехфазного потока на входе в сепаратор 2 позволяет усилить центробежный эффект, снизить давление в потоке и уменьшить дробление и разбрызгивание капель воды. Унос влаги в систему конденсации уменьшается. Повышение пористости крошки в статическом усреднителе 5 благоприятно сказывается на отгонке растворителя как в сепараторе, так и в дегазаторе 3.

Окончательная диффузионная отгонка растворителя из крошки полимера осуществляется в дегазаторе 3 при перемешивании ее совместно с водой. Уменьшение содержания растворителя в крошке и воде, подаваемых в дегазатор 3, интенсифицирует окончательную отгонку остатков растворителя, повышая тем самым экономичность установки .

На конденсации) /V

i

Ita K0ffdencat(we

«г

6.5

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для выделения полимеров из растворов | 1981 |

|

SU1060492A1 |

| Установка для выделения полимеров из растворов | 1986 |

|

SU1399139A1 |

| Установка для выделения полимеров из растворов | 1985 |

|

SU1298086A1 |

| Установка для выделения полимеров из растворов | 1984 |

|

SU1199630A2 |

| Крошкообразователь для выделения полимеров из растворов | 1988 |

|

SU1565705A1 |

| Аппарат для выделения полимеров из растворов | 1985 |

|

SU1278244A1 |

| Установка для выделения полимеров из растворов | 1983 |

|

SU1159789A1 |

| Аппарат для отгонки растворителя из крошки полимера | 1987 |

|

SU1507580A1 |

| Установка для выделения полимеров из растворов | 1985 |

|

SU1279830A1 |

| Аппарат для непрерывного выделения полимерных материалов из растворов | 1983 |

|

SU1077812A1 |

1. УСТАНОВКА ДЛЯ ВЫДЕЛЕНИЯ ПОЛИМЕРОВ ИЗ РАСТВОРОВ, содержащая последовательно соединенные по ходу движения крошки полимера крошкообразователь, центробежный сепаратор и емкостной дегазатор, отличающаяся тем, что, с целью экономичности установки путем интенсификации отгонки растворителя из крошки полимера, она снабжена установленным между крошкообразователем и центробежным сепаратором статическим усреднителем потока, выполненным в виде корпуса с внутренней полостью, имеющего на его внутренней боковой поверхности чередующиеся по длине корпуса гладкие и оребренные учвстки, последние из которых выполнены с продольно расположенными радиальными ребрами, причем ребра соседних участков смещены относительно друг друга в окружном направлении. 2.Установка по п. 1, отличающая ся тем, что угол смещения ребер в соседних участках выбран равным половине угла между соседними ребрами в каждом из участ(Л ков. 3.Установка по п. 1, отлис: чающаяся тем, что радиальные ребра выполнены с режущими торцовыми и боковыми кромками.

Фиг.6

.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Установка для выделения полимерных материалов из углеводородных растворов | 1978 |

|

SU712260A1 |

| Солесос | 1922 |

|

SU29A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке № 3341752/23-05, кл | |||

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1984-04-23—Публикация

1982-10-21—Подача