39

ОС

ос ос

со

со

Изобретение относится к оборудованию для получения полимерных материа- jros, а именно к водной отгонке углеводородных растворителей из раство- ров в процессе производства синтетических каучуков.

Целью изобретения является повышение эффективности установки.

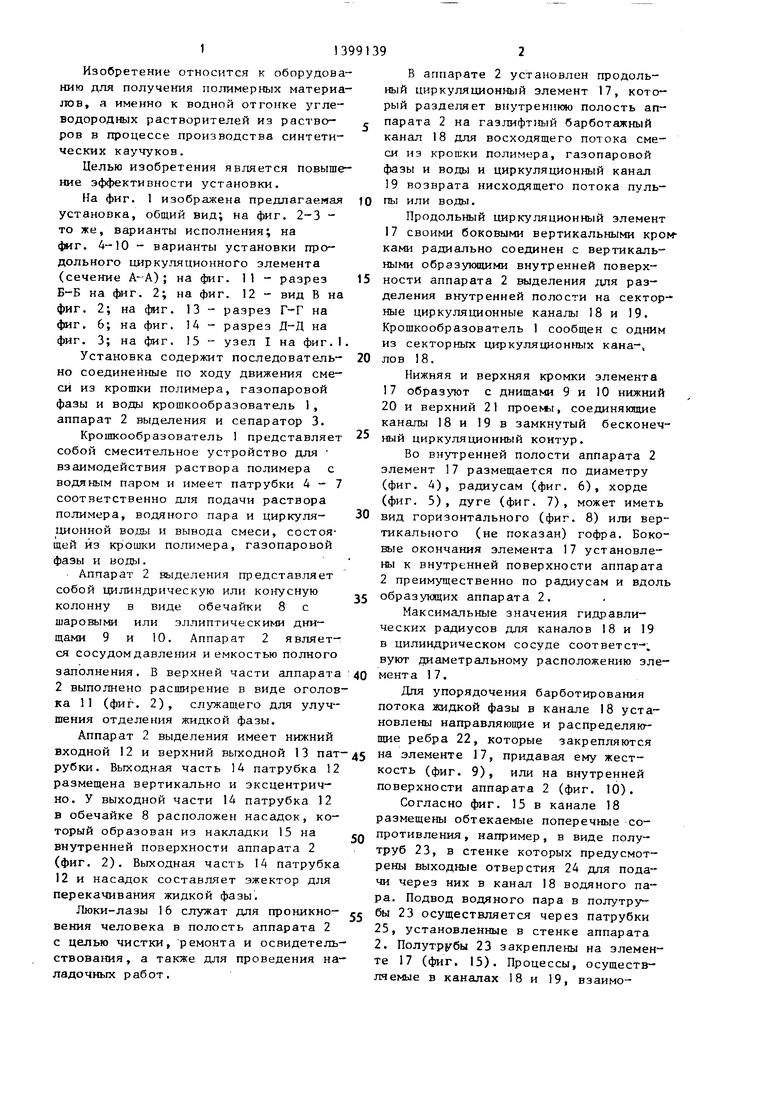

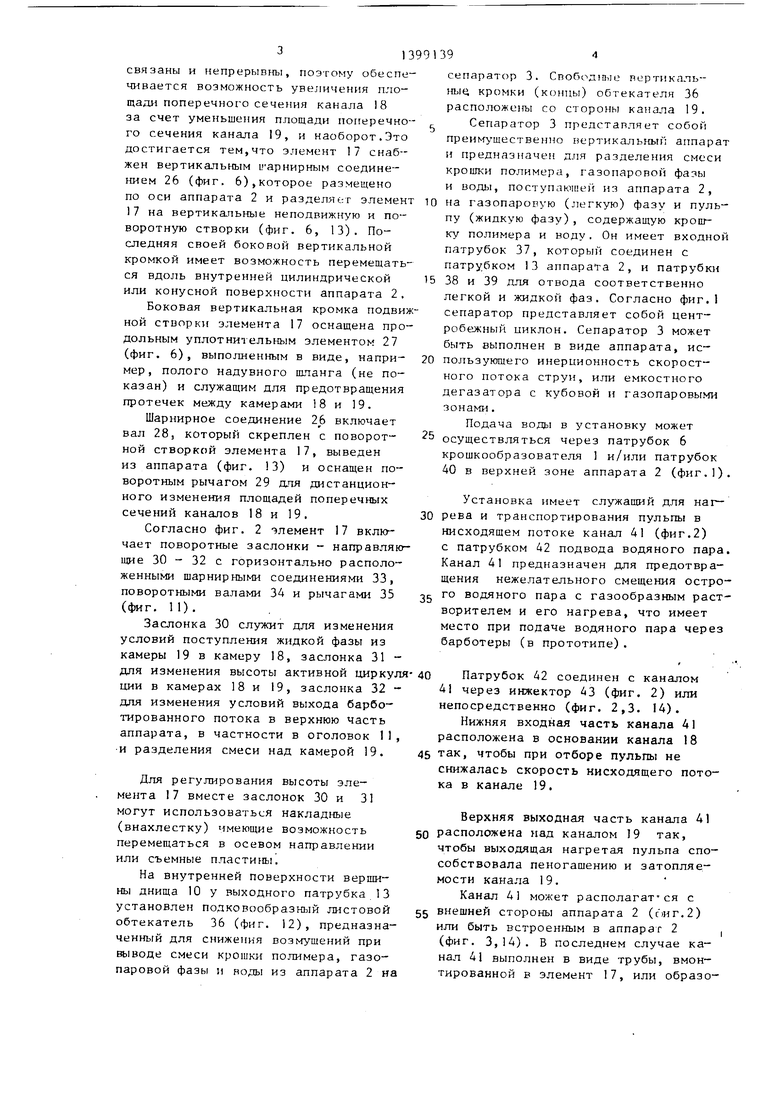

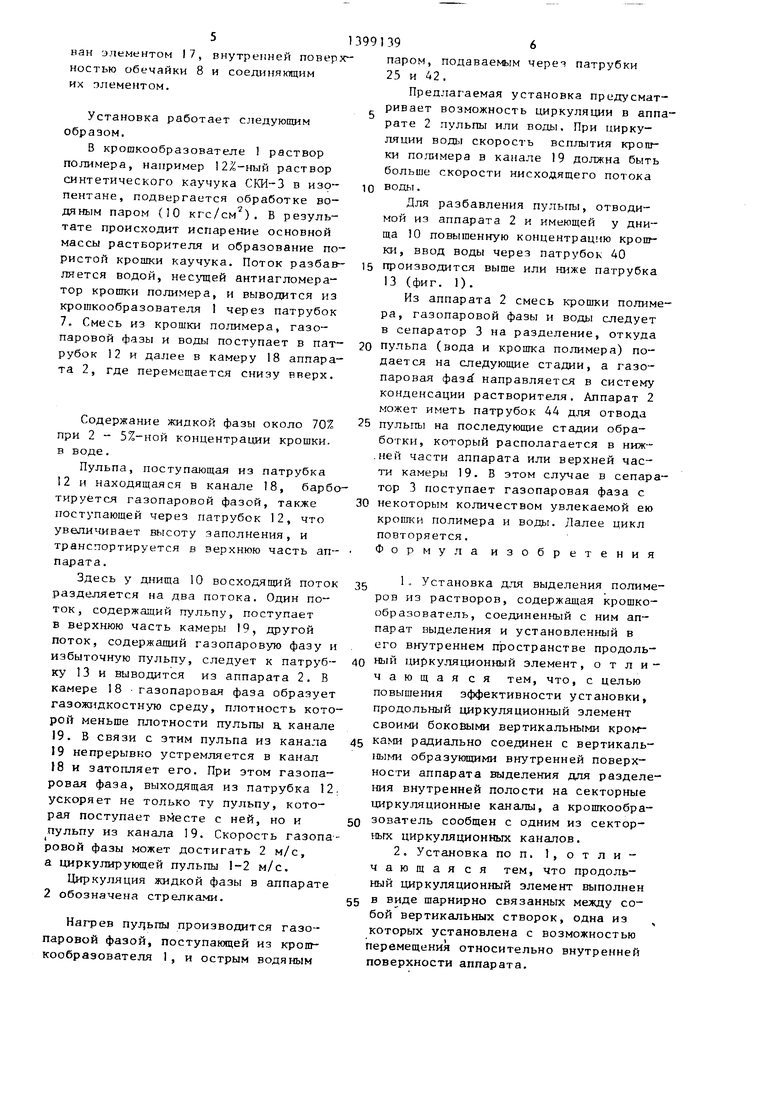

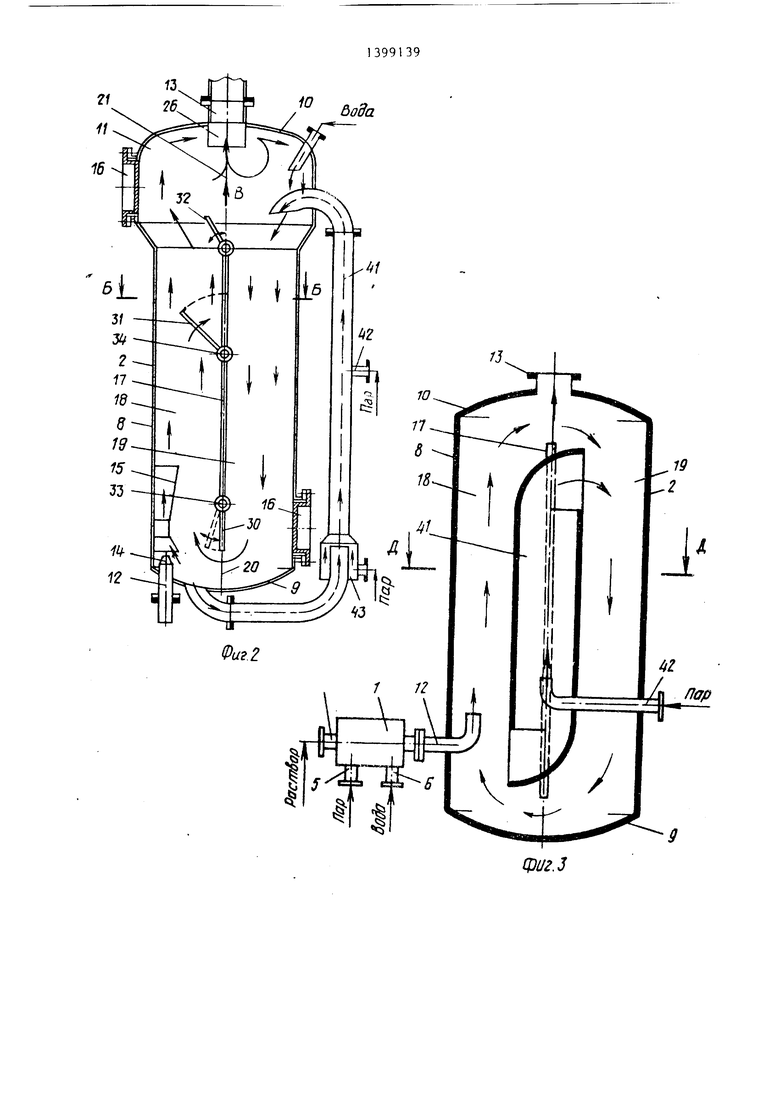

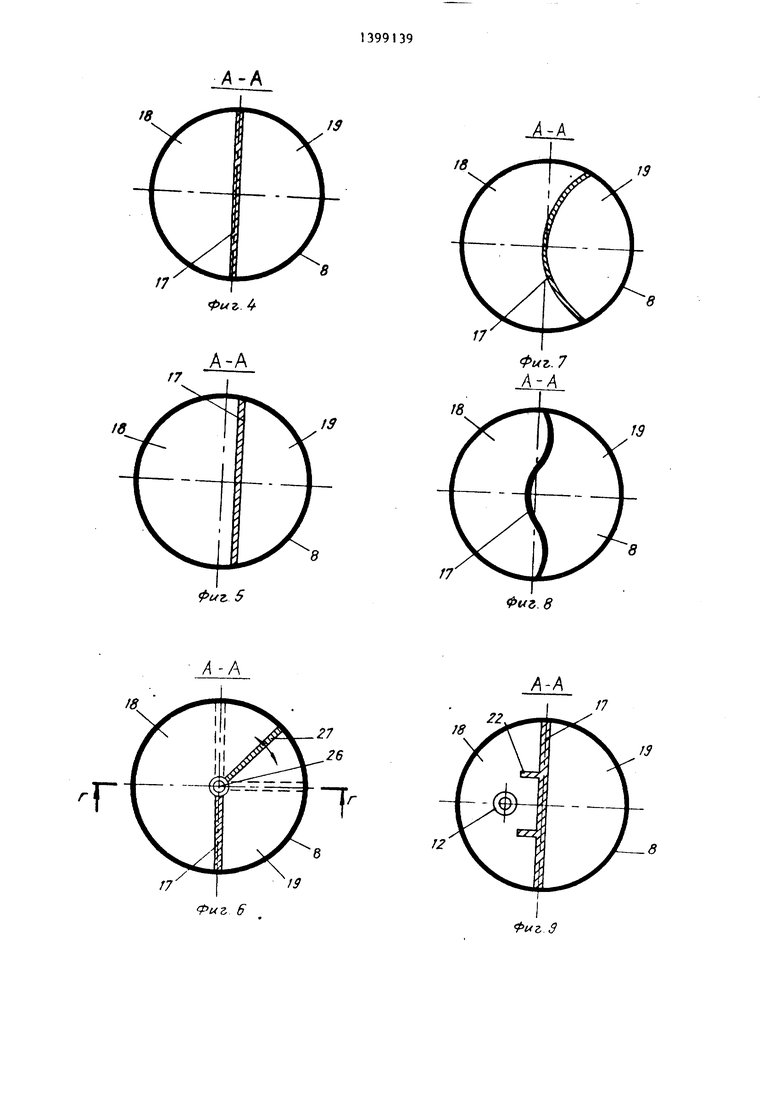

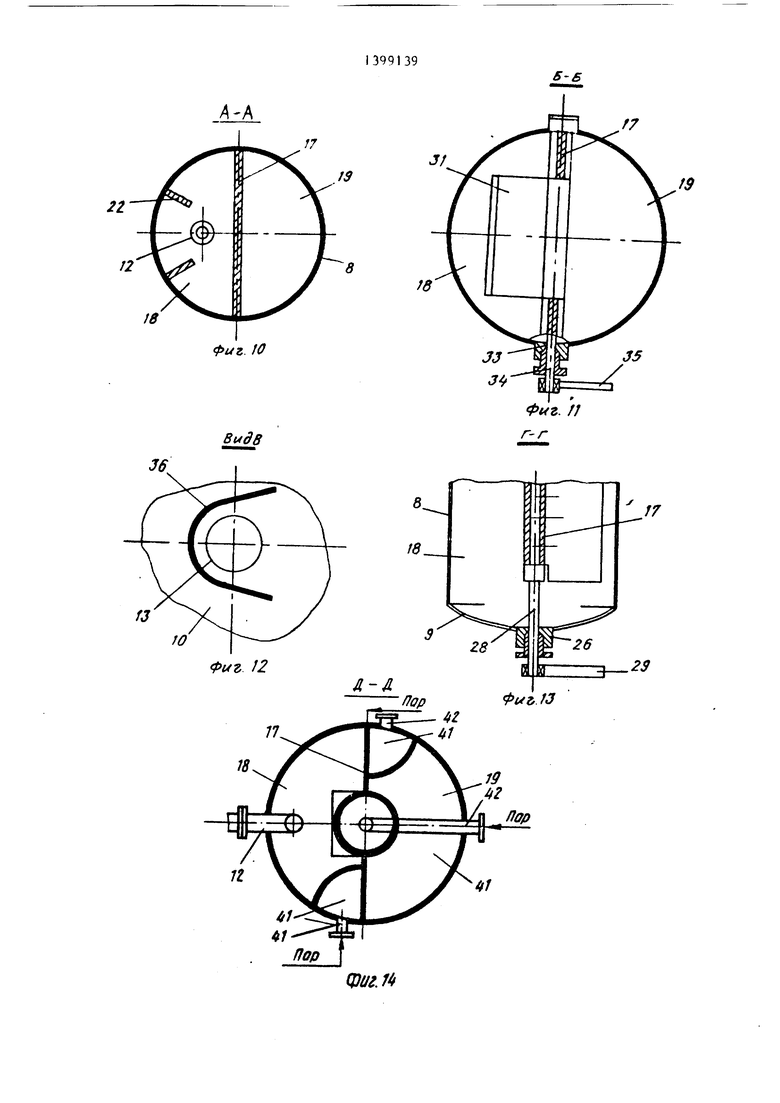

На фиг. 1 изображена предлагаемая установка, общий вид; на фиг. 2-3 - то же, варианты исполнения; на фиг. 4-10 - варианты установки продольного циркуляционного элемента (сечение ) ; на фиг. 1 1 - разрез Б-Б на (Jair. 2; на фиг. 12 - вид В на фиг. 2; на фиг. 13 - разрез Г-Г на фиг. 6; на фиг. JA - разрез Д-Д на фиг. 3; на фиг. 15 - узел I на фиг.1

Установка содержит последователь- но соединенные по ходу движения смеси из крошки полимера, газопаровой фазы и воды крошкообразователь 1, аппарат 2 выделения и сепаратор 3.

Крошкообразователь 1 представляет собой смесительное устройство для взаимодействия раствора полимера с водяным паром и имеет патрубки 4-7 соответственно для подачи раствора полимера, водяного пара и циркуля- ционной воды и вывода смеси, состоящей из крошки полимера, газопаровой фазы и иода.

Аппарат 2 выделения представляет собой цилиндрическую или конусную колонну в виде обечайки 8 с шаровыми или эллиптическими днищами 9 и 10. Аппарат 2 является сосудом давления и емкостью полного

заполнения. В верхней части аппарата 2 выполнено расширение в виде оголовка 11 (фиг. 2), служащего для улучшения отделения жидкой фазы.

Аппарат 2 выделения имеет нижний входной 12 и верхний выходной 13 пат рубки. Выходная часть 14 патрубка 12 размещена вертикально и эксцентрично. У выходной части 14 патрубка 12 в обечайке 8 расположен насадок, который образован из накладки 15 на внутренней поверхности аппарата 2 (фиг. 2). Выходная часть 14 патрубка 12 и насадок составляет эжектор для перекачивания жидкой фазы.

Люки-лазы 16 служат для проникно- вения человека в полость аппарата 2 с целью чистки, ремонта и освидетельствования, а также для проведения наладочных работ.

В аппарате 2 установлен продольный циркуляционный элемент 17, который разделяет внутреннюю полость аппарата 2 на газлифтный барботажный канал 18 для восходящего потока смеси из крошки полимера, газопаровой фазы и воды и циркуляционный канал

19возврата нисходящего потока пульпы или воды.

Продольный циркуляционный элемент 17 своими боковыми вертикальными кроками радиально соединен с вертикальными образующими внутренней поверхности аппарата 2 выделения для разделения внутренней полости на секторные циркуляционные каналы 18 и 19. Крошкообразователь 1 сообщен с одним из секторных циркуляционных кана-, лов 18.

Нижняя и верхняя кромки элемента 17 образуют с днищами 9 и 10 нижний

20и верхний 21 проеьы, соединяющие каналы 18 и 19 в замкнутый бесконечный циркуляционный контур.

Во внутренней полости аппарата 2 элемент 17 размещается по диаметру (фиг. 4), радиусам (фиг. 6), хорде (фиг. 5), дуге (фиг. 7), может иметь вид горизонтального (фиг. 8) или вертикального (не показан) гофра. Боковые окончания элемента 17 установлены к внутренней поверхности аппарата 2 преимущественно по радиусам и вдол образующих аппарата 2.

Максимальные значения гидравлических радиусов для каналов 18 и 19 в цилиндрическом сосуде соответст-. вуют диаметральному расположению элемента 17.

Для упорядочения барботирования потока жидкой фазы в канале 18 установлены направляюш е и распределяющие ребра 22, которые закрепляются на элементе J7, придавая ему жесткость (фиг. 9), или на внутренней поверхности аппарата 2 (фиг. 10).

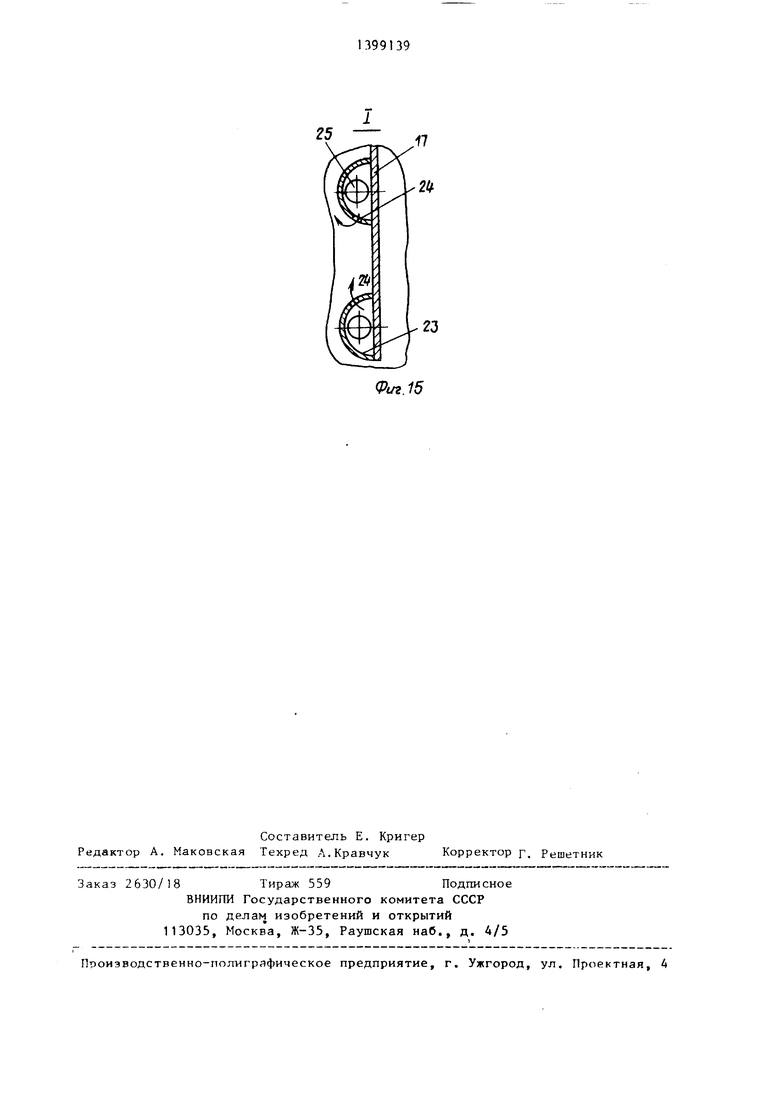

Согласно фиг. 15 в канале 18 размещены обтекаемые поперечные сопротивления, например, в виде полутруб 23, в стенке которых предусмотрены выходные отверстия 24 для подачи через них в канал 18 водяного пара. Подвод водяного пара в полутру- бы 23 осуществляется через патрубки 25, установленные в стенке аппарата 2. Полутрубы 23 закреплены на элементе 17 (фиг. 15). Процессы, осуществляемые в каналах 18 и 19, взаимосвязаны и непрерывны, поэтому обеспечивается возможность увеличения площади поперечного сечения канала 18 за счет уменьшения площади поперечного сечения канала 19, и наоборот.Это достигается тем,что элемент 17 снабжен вертикальным и арнирным соединением 26 (фиг. 6),которое размещено

139-1

сепаратор 3. Свободюяе пертикаль- ньщ кромки (концы) обтекателя 36 расположены со стороны канала 19. Сепаратор 3 представляет собой преим щественно вертикальный аппарат и предназначен для разделения смеси крошки полимера, газопаровой фазы и воды, поступающеГ из аппарата 2,

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для выделения полимеров из растворов | 1985 |

|

SU1298086A1 |

| Аппарат для выделения полимеров из растворов | 1982 |

|

SU1052410A1 |

| Установка для выделения полимеров из растворов | 1983 |

|

SU1165586A1 |

| Установка для выделения полимеров из растворов | 1984 |

|

SU1199630A2 |

| Установка для выделения полимеров из растворов | 1981 |

|

SU1060492A1 |

| Установка для выделения полимеров из растворов | 1982 |

|

SU1087357A1 |

| Установка для выделения полимеров из растворов | 1983 |

|

SU1159789A1 |

| Установка для выделения полимеров из растворов | 1985 |

|

SU1279830A1 |

| Крошкообразователь для выделения полимеров из растворов | 1988 |

|

SU1565705A1 |

| Аппарат для выделения полимеров из растворов | 1985 |

|

SU1278244A1 |

Изобретение относится к оборудованию для получения полимерных материалов, конкретно - к водной отгонке углеводородных растворителей из растворов в процессе производства синтетических каучуков. Цель изобретения - повышение эффективности установки. Для этого продольный циркуляционный элемент 17 своими боковыми вертикальными кромками радиально соединен с вертикальными образующими внутренней поверхности аппарата выделения 2 для разделения внутренней полости на секторные циркуляционные каналы 18 и 19. Крошкообразователь I сообщен с секторным циркуляционным каналом 18. Продольный циркуляционный элемент 17 выполнен в виде шар- нирно связанных между собой вертикальных створок, одна из которых установлена с возможностью перемещения относительно внутренней поверхности аппарата 2. 1 з.п. ф-ль/. 15 ил. /7д/| / 3 С (/ С

по оси аппарата 2 и разделяет элемент ю на газопаровую (легкую) фазу и пуль17 на вертикальные неподвижную и поворотную створки (фиг. 6, 13). Последняя своей боковой вертикальной кромкой имеет возможность перемещаться вдоль внутренней цилиндрической или конусной поверхности аппарата 2.

Боковая вертикальная кромка подвиной створки элемента 17 оснащена продольным УПЛОТНИ ельным элементом 27 (фиг. 6), выполненным в виде, например, полого надувного шланга (не показан) и служащим для предотвращения протечек между камерами 18 и 19.

Шарнирное соединение 26 включает вал 28, который скреплен с поворотной створкой элемента 17, выведен из аппарата (фиг. 13) и оснащен поворотным рычагом 29 для дистанционного изменения площадей поперечных сечений каналов 18 и 19.

Согласно фиг. 2 элемент 17 включает поворотные заслонки - направляющие 30 - 32 с горизонтально расположенными шарнирными соединениями 33, поворотными валами 34 и рычагами 35 (фиг. 11).

Заслонка 30 служит для изменения условий поступления жидкой фазы из камеры 19 в камеру 18, заслонка 31 - для изменения высоты активной циркулции в камерах 18 и 19, заслонка 32 - для изменения условий выхода барбо- тированного потока в верхнюю часть аппарата, в частности в оголовок 1 , и разделения смеси над камерой 19.

Для регулирования высоты элемента 17 вместе заслонок 30 и 31 могут использоваться накладные (внахлестку) имеющие возможность перемещаться в осевом направлении или съемные пластины.

На внутренней поверхности верщи- ны днища 10 у выходного патрубка 13 установлен подкорообразный листовой обтекатель 36 (фиг. 12), предназначенный для снижения возмущений при выводе смеси крошки полимера, газопаровой фазы и воды из аппарата 2 на

пу (жидкую фазу), содержащую крошку полимера и воду. Он имеет входной патрубок 37, которьп соединен с патрубком 13 аппарата 2, и патрубки

38 и 39 для отвода соответственно легкой и жидкой фаз. Согласно фиг.1 сепаратор представляет собой центробежный циклон. Сепаратор 3 может быть выполнен в виде аппарата, использующего инерционность скоростного потока струи, или емкостного дегазатора с кубовой и газопаровыми зонами.

Подача воды в установку может

осуществляться через патрубок 6

крошкообразователя 1 и/или патрубок 40 в верхней зоне аппарата 2 (фиг.1).

30

35

Установка имеет служащий для рева и транспортирования пульпы в нисходящем потоке канал 41 (фиг.2) с патрубком 42 подвода водяного пара. Канал 41 предназначен для предотвращения нежелательного смещения острого водяного пара с газообразным растворителем и его нагрева, что имеет место при подаче водяного пара через барботеры (в прототипе).

Патрубок 42 соединен с каналом 41 через инжектор 43 (фиг. 2) или непосредственно (фиг. 2,3. 14).

Нижняя входная часть канала 41 асположена в основании канала 18 ак, чтобы при отборе пульпы не

снижалась скорость нисходящего потока в канале 19.

Верхняя выходная часть канала 41 асположена над каналом 19 так,

чтобы выходящая нагретая пульпа способствовала пеногащению и затопляемости канала 19.

Канал 41 может располагат ся с внешней стороны аппарата 2 (сиг. 2) или быть встроенным в аппарат 2 , (фиг. 3,14). В последнем случае канал 41 выполнен в виде трубы, вмонтированной в элемент 17, или образо5

нан элементом 17, внутренней поверх ностью обечайки 8 и соединяющим их элементом.

Установка работает следующим образом.

В крошкообразователе 1 раствор полимера, например 12%-ный раствор синтетического каучука СКИ-3 в изо- пентане, подвергается обработке водяным паром (10 кгс/см ). В результате происходит испарение основной массы растворителя и образование пористой крошки каучука. Поток разбав- ляется водой, антиагломера- тор крошки полимера, и выводится из кроюкообразователя 1 через патрубок 7. Смесь из крошки полимера, газопаровой фазы и воды поступает в пат- рубок 12 и далее в камеру 18 аппарата 2, где перемещается снизу вверх.

Содержание жидкой фазы около 70% при 2 - 5%-ной концентрации крошки, в воде.

Пульпа, поступающая из патрубка 12 и находящаяся в канале 18, барбо тируется газопаровой фазой, также

поступающей через патрубок 12, что увеличивает высоту заполнения, и транспортируется в верхнюю часть ап- парата.

Здесь у днища 10 восходящий поток разделяется на два потока. Один поток, содержащий пульпу, поступает в верхнюю часть камеры 19, другой поток, содержащий газопаровую фазу и избыточную пульпу, следует к патруб- ку 13 и выводится из аппарата 2. В камере 18 газопаровая фаза образует газожидкостную среду, плотность которой меньше плотности пульпы а канале 19. В связи с этим пульпа из канала 19 непрерывно устремляется в канал 18 и затопляет его. При этом газопаровая фаза, выходящая из патрубка 12 ускоряет не только ту пульпу, которая поступает с ней, но и пульпу из канала 19. Скорость газопа ровой фазы может достигать 2 м/с, а циркулирующей пульпы 1-2 м/с.

Циркуляция жидкой фазы в аппарате 2 обозначена стрелками.

Нагрев nyjibnbj производится газопаровой фазой, поступающей из крот- кообраэователя 1, и острым водяным

396

паром, подаваемым черет патрубки 25 и 42.

Предлагаемая установка предусматривает возможность циркуляции в аппарате 2 пульпы или воды. При циркуляции воды скорость всплытия крошки полимера в канале 19 должна быть больше скорости нисходящего потока воды.

Для разбавления пульпы, отводимой из аппарата 2 и имеющей у днища 10 повышенную концентрацию кропг- ки, ввод воды через патрубок АО производится выше или ниже патрубка 13 (фиг. 1).

Из аппарата 2 смесь крошки полимера, газопаровой фазы и воды следует в сепаратор 3 на разделение, откуда пульпа (вода и крощка полимера) поается на следующие стадии, а газопаровая фаз направляется в систему конденсации растворителя. Аппарат 2 может иметь патрубок 44 для отвода пульпы на последующие стадии обработки, который располагается в ниж- ней части аппарата или верхней части камеры 19. В этом случае в сепаратор 3 поступает газопаровая фаза с некоторым количеством увлекаемой ею крошки полимера и воды. Далее цикл повторяется. ормула изобретения

2,Установка по п. 1, о т л и - чающая ся тем, что продольный циркуляционный элемент выполнен в виде шарнирно связанных между собой вертикальных створок, одна из , которых установлена с возможностью

еремещения относительно внутренней оверхности аппарата.

boda

19

фиг.З

f8

8

фиг. 5

А-/

18

27

26

/7

/

19

Фкг, 6

А-А

18

8

/7

Фч.в

А-/

}8

9

/7

«/

Фиг. 1

Д/г./5

| Установка для выделения полимеров из растворов | 1983 |

|

SU1165586A1 |

| Солесос | 1922 |

|

SU29A1 |

| Установка для выделения полимеров из растворов | 1981 |

|

SU1060492A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1988-05-30—Публикация

1986-04-21—Подача