W

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Суспензия для полирования стекла | 1989 |

|

SU1752749A1 |

| Суспензия для полирования стекла | 1980 |

|

SU933691A1 |

| Способ полирования стекла | 1980 |

|

SU921800A1 |

| Способ получения полировального порошка | 1980 |

|

SU920060A1 |

| Полировальная суспензия для стекол сверхтяжелого крона | 1985 |

|

SU1321734A1 |

| Суспензия для полирования кристаллов германия | 2022 |

|

RU2809530C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНЦЕНТРИРОВАННОЙ ПОЛИРОВАЛЬНОЙ МОДИФИЦИРОВАННОЙ СУСПЕНЗИИ | 2003 |

|

RU2246518C2 |

| Способ получения полировальной суспензии | 1980 |

|

SU943261A1 |

| Способ обработки стекла | 1986 |

|

SU1315243A1 |

| Способ получения полировальногоСОСТАВА | 1979 |

|

SU852926A1 |

СПОСОБ ПОЛУЧЕНИЯ СУСПЕНЗИИ ДЛЯ ПОЛИРОВКИ СТЕКЛА механическим смешением двуокиси циркония и основного сульфата циркони с водой, о тличающийся, тем, что, с целью повьппения полируихцей способности суспензии и качества обрабатывавмой поверхности стекла, используют основной сульфат циркония с рН 3-3,5 при процентном.соотношении основного сульфата циркония и двуокиси цирко- ; ния

О)

ел

Од СО

:о

Изобретение относится к получению полировальных составов, применяемых для абразивной обработки стекла в оптико-механической, медицинской и других отраслях промышленности.

Для полирования стекла широко ис пользуют вод1а1е суспензии высокодисперсных окислов металлов церия, циркония и др, или их смеси с другими соединениями. Предварительно эти материалы фильтруются, разделяются п фракциям путем водной классификации СОФильтрование, разделение по фракциям необходимы в случае, если полировальный материал содержит закрупненные частицы или инородные -царапаюauie включения.

Наиболее близким по технической - сущности и достигаемому эффекту к предлагаемому является способ получения суспензии для полиро1з-ки стекла механическим смешиванием двуокиси циркония и основного сульфата циркония (jQCU) с. водой до состояния су спензии 1,2J, которая затем используется в циркуляционном питании при полировании стекла.

Однако полировальное действие известного состава на очковом стекле марки ББК-3 при использовании высоко интенсивных режимов обработки низкое при этом не обеспечивается высокое качество обрабатываемой поверхности. . Целью изобретения является повышение полирующей способности суспензии и повьшение качества обрабатывае мой поверхности, стекла. Поставленная цель достигается тем, что согласно предлагаемому споСобу получения суспензии для полировки стекла механическим смешением двуокиси циркония и основного сульфата циркония с водой, используют основной сульфат циркония рН 3-3,5 при процентном соотношении основного сульфата циркония и двуокиси циркония (10-70):(30-90) и при объемном соотношении последних и воды 1;(212) соответственно. Полировальный состав, полученный таким способом, имеет хорошее полировально,е действие, повьшает качество поверхности обрабатываемых деталей.

Интенсификация режимов обработки стекла ведет к нагреву суспензии в процессе обработки до ЗО-АО С, что значительно ускорит химические процессы, протекаизщие при полировании стекла. Основной сульфат циркония имеет рН водной вытяжки 1,5-2. При этой высокой кислотности механический процесс удаления стекла существенно отстает от химического взаимодействия. На поверхности обрабатываемых деталей возникают-дефекты: точки, налеты, царапины, что снижает качество обрабатьгоаемой поверхности и замедляет процесс полирования. Использование при обработке очкового стекла в интенсивном режиме ОСЦ, прошедшего предварительную многократную репульпа1у1ю и декантацию до рИ 3-3,5, обеспечивает одновременное протекание процессов механического и химического взаимодействия с одинаковой скоростью.

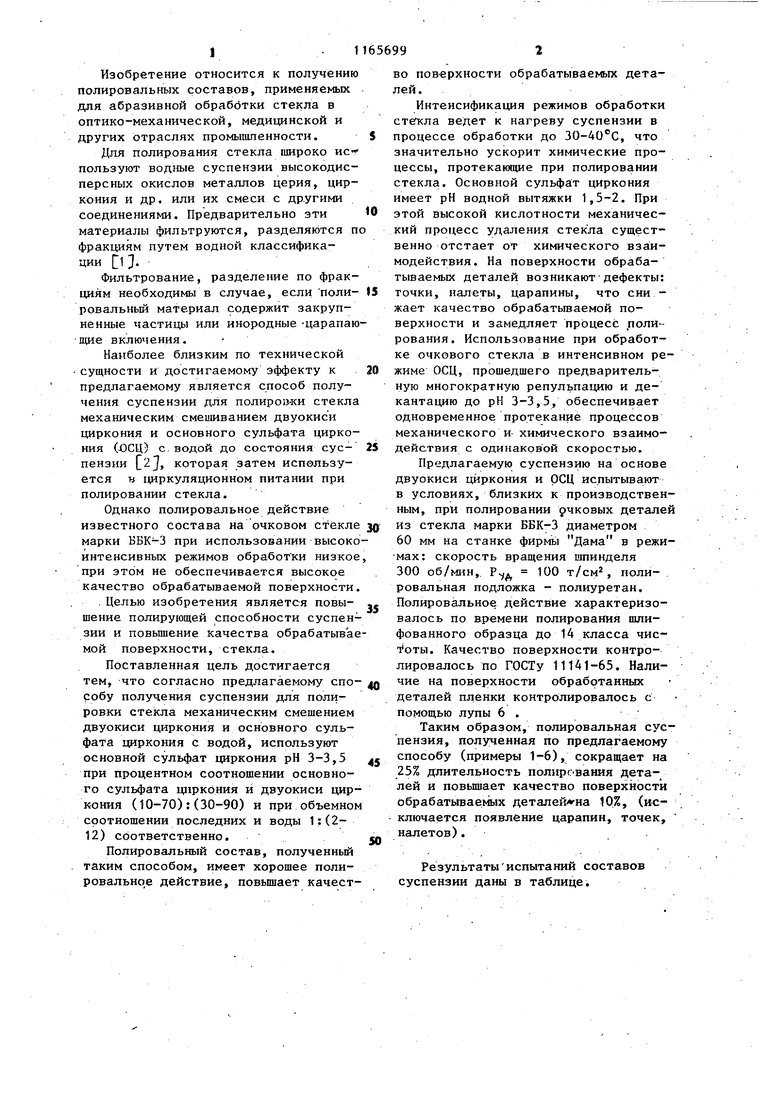

Предлагаемую суспензию на основе двуокиси циркония и рСЦ испытывают в условиях, близких к производственным, при полировании рчковых детале из стекла марки ББК-3 диаметром 60 мм на станке фирмь Дама в режимах: скорость вращения шпинделя 300 об/мин,. Рч, 100 т/см, поли- . ровальная подложка - полиуретан. Полировальное действие характеризовалось по времени полирования шлифованного образца до 14 класса чистоты. Качество поверхности контролировалось по ГОСТу 11141-65. Наличие на поверхности обработанных деталей пленки контролировалось с помощью лупы 6 . Таким образом, полировальная суспензия, полученная по предлагаемому способу (примеры 1-6), сокращает на 25% длительность полирования деталей и повьш1ает качество поверхности обрабатываемых деталейл-на 10%, (исключается появление царапин, точек, налетов). Результатыиспытаний составов суспензии даны в таблице.

70

1:3

Известный 30

Предлагаемый по примеру

1:3

90

10

1

10

Возможно появление царапин, налета

Царапин,., налета не наблюдается

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Гетц И | |||

| Шлифовка и полировка стекла | |||

| Л., изд-во литературы по строительству, 1967, с.53 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США № 3123452, кл | |||

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

Авторы

Даты

1985-07-07—Публикация

1982-07-07—Подача