Настоящее изобретение относится к технологии оптического приборостроения, а именно к получению полировальных композиций для обработки поверхностей оптических деталей с автоматической подачей полировальной композиции в зону полирования, в частности для полирования деталей из кристалла германия.

Сам по себе процесс полирования, а именно физико-химический механизм разрушения поверхности представляет интерес не только, как составная часть процесса разрушения поверхности, но и как способ получения поверхности с минимальной шероховатостью. Процесс полирования оптики довольно сложен, но может быть кратко описан: суть заключается в получении у поверхности оптической детали заданного класса чистоты поверхности, а также радиуса кривизны и прозрачности. Можно сказать, что физико-химический состав полировальной суспензии оказывает значительное влияние на интенсивность полирования и качество полированной поверхности. Для полирования большинства оптических материалов в качестве дисперсионной среды полировальных суспензий применяют воду, в которой по мере необходимости растворяют различные реагенты - ускорители полирования, стабилизаторы суспензии и антивспениватели (Г.С. Ходаков, Н.Л. Кудрявцева. Физико-химические процессы полирования оптического стекла. Москва, Машиностроение, 1985, стр. 131).

Среди полирующих составов, используемых в настоящее время в стекольной промышленности наиболее распространены составы, основанные на оксиде церия. Но данные составы не являются универсальными и не подходят для обработки монокристаллов, в частности кристаллов германия, с показателем твердости по Моосу 6, так как достижение успеха при полировке зависит от свойств обрабатываемого материала, и полирование составами на основе церия (99%) приводит к появлению царапин на поверхности кристалла. В случае полирования кристаллов германия высокий показатель твердости является причиной быстрого появления царапин, так как обладая кристаллической решеткой типа алмаз, кристалл германия достаточно хрупкий материал.

Известен состав для полирования изделий из стекла и кристаллов, торговое название: «LINDE Оксид алюминия» (http://optecom.ru/index.php?option=com_content&view=article&id=630). Данная суспензия, состоящая на 99,98% из оксида алюминия, позволяет обрабатывать детали из хрупкого оптического стекла с коэффициентом твердости Кс≈0,61 и выше (до 1). Недостатком указанного состава является недостаточное качество поверхности, полученной после обработки, вследствие появления глубоких царапин, а также образование серого налета на краях детали, по причине избыточного количества абразивных частиц в зоне полирования, а также длительность процесса полирования.

Наиболее близким по технической сущности к заявляемой суспензии является состав для полирования оптических поверхностей, описанный в патенте RU 2181132 от 16.02.1999 г. Согласно указанному изобретению состав для полирования оптических поверхностей представляет собой водную дисперсию, в которой содержится от 5 до 20% твердых абразивных частиц, причем от 85 до 95% содержания твердых веществ составляет альфа-оксид алюминия и от 5 до 15% оксид церия, при этом размер частиц альфа-оксид алюминия менее 0,5 мкм, а преимущественно от 0,15 до 0,25 мкм, а оксид церия представляет собой порошок с размером частиц от 0,2 до 4 мкм, преимущественно от 3 до 4 мкм.

Представленный состав был опробован при полировании кристаллов германия, и показал, что при равных условиях полирования заявленный состав не позволяет добиться заданного качества поверхности.

Недостатком указанного состава является низкое качество обработки поверхности, дефекты в виде царапин, а также длительное время обработки. Длительное время обработки приводит к уменьшению скорости полирования и эффективности сглаживания, поскольку по мере полирования неровностей поверхности скорость химического воздействия падает и одновременно уменьшается воздействие механического фактора.

Техническая проблема заключается в создании полировальной суспензии, позволяющей получить высокое качество обрабатываемой поверхности и сократить общее время полирования кристаллов германия.

Указанный технический результат достигается тем, что разработанная полировальная композиция, включающая в себя водную суспензию полирующего порошка, на основе оксидов алюминия и церия, содержит дополнительно оксид железа, в качестве добавки, при следующем соотношении компонентов: 45-55% оксида алюминия, 3-5% оксид церия, 2-3% оксид железа, вода остальное.

Заявляемая полировальная суспензия отличается от известной введением компонента - оксида железа.

Полирующий порошок представлен в виде смеси оксидов редкоземельных металлов: оксид церия (CeO2) - 3-5%, оксид алюминия (Al2O3) - 84-96%, оксид железа (Fe2O3) - 2-3%. Твердый раствор представлен кристаллическим мелкодисперсным порошком с прямоугольной или шестигранной формой частиц, размер зерна - 0,6-0,8 мкм, реакция водной вытяжки(рН) - 6,0-7,0.

Приготовление полировальной суспензии осуществляют следующим образом. Полирующий порошок заливают при перемешивании в неокисляющейся емкости горячей водой (75-90°С), так, чтобы порошок был полностью покрыт водой, плотно закрывают крышкой и оставляют до полного остывания. Затем полученный осадок промывают и фильтруют через капроновое сито с размером ячеек 0,8 мкм. Полученный фильтрат разделяют на твердую и жидкую фракции, твердую фракцию разбавляют водой до получения необходимой плотности полирующей суспензии из расчета 1 кг полирующего порошка на 10 л воды. Контроль плотности проводится ареометром (марка АОН-1, ГОСТ 18481-81), плотность полученной суспензии должна составлять 1,031-1,035 г/см3.

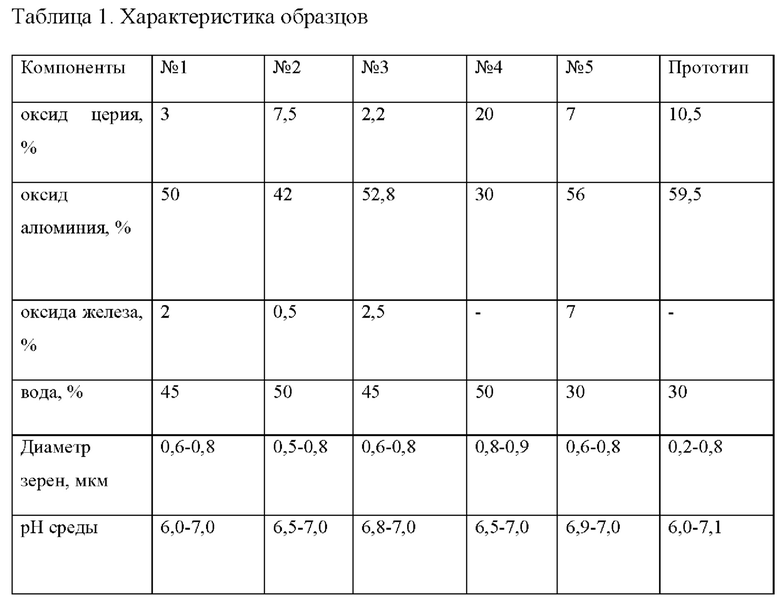

Для экспериментальной проверки настоящей суспензии были приготовлены пять образцов, а также для сравнения был приготовлена суспензия, состав которой является прототипом, состав которых представлен в таблице 1.

Для сравнительных испытаний известного и предлагаемого составов были взяты линзы из кристалла германия в количестве 10 штук, диаметром 27 мм, класс чистоты поверхности 7. Линзы обрабатывались поштучно, были наклеены эластичным способом наклеечными смолами с пекоканифольной основой, с наполнителями. В качестве полировальной подложки использовались пекоканифольная смола с твердостью 10-16 ед. МИВСК с наполнителями из древесной муки. Для деталей из германия при наклейке используются прокладки со смолой твердостью 11 ед. МИВСК, упругостью 3 ед. МИВСК с мукой.

Полирование деталей осуществлялось на станках 6ШП-100М, 3ШП-350 с автопитанием, максимальная скорость полирования составляла 3 м/с. Выход годных деталей составил 90-95%, что является допустимым. В результате проведенных экспериментов определено оптимальное процентное соотношение компонентов для получения наиболее эффективного состава полировальной суспензии.

Так как поверхность германия гладкая и блестящая, максимально глубокие царапины, шероховатости и мат видно уже в процессе полирования с помощью лупы с максимальным увеличением, поэтому если спустя 30-40 мин заметно, что поверхность теряет блеск, появляется сетка царапин, процесс полирования останавливается, плотность суспензии замеряется ариометром. Съем материала контролируется микрометром-индикатором часового типа (ГОСТ 577-68).

Под воздействием воды на поверхности оптической детали происходит гидролиз, при котором слабосвязанные ковалентные связи решетки кристалла замещаются ионами водорода, образовавшимися при диссоциации воды. При этом образуются гидроокиси щелочей и щелочноземельных металлов и тонкая пленка германия - этот слой имеет пористую структуру, толщина пленки при этом - различна. При полировке кристалла непрерывно снимается поверхностный слой, а именно - эта самая пленка германия.

Съем слоя является, с одной стороны, результатом механического воздействия, а с другой - результатом сложного физико-химического процесса, протекающего в системе кристалл - полировочный порошок - полировальный инструмент. Скорость полирования оптических деталей из германия при химико-механической обработке зависит от скорости химической реакции на поверхности детали, эффективности подачи суспензии (а именно сохранения ее стабильности) и также от времени полирования, которое необходимо контролировать, чтобы избежать излишнего съема с поверхности кристалла. Исходя из того, что происходит замещение водорода, пленка германия будет иметь отрицательный заряд, в то же время, частицы полирующего порошка будут иметь положительный заряд (будучи в нейтральной или кислой среде). Таким образом, при добавлении оксида железа, происходит образование пленки гидроокиси железа, частицы которой при этом положительно заряжены, сами частицы оксида железа создают вокруг себя пленку. В процессе полировки начинается контакт положительно заряженных частиц оксида железа с отрицательно заряженной поверхностью пленки. Полирующий порошок, прилегающий (прилипающий) к поверхности стекла, движимый полировальником срывает слой пленки. Обнаженный слой кристалла мгновенно гидролизуется водой, образуя новый защитный слой. Тем самым, стабильно высокое качество поверхности оптической детали достигается за счет добавления оксида железа.

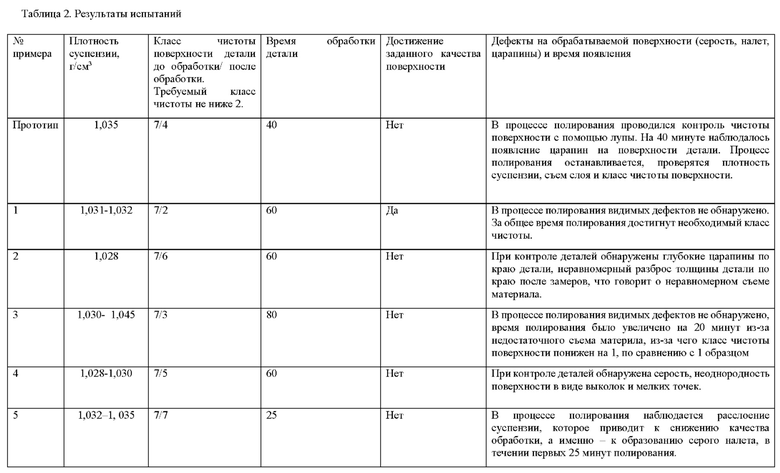

Результаты проведенных испытаний представлены в табл. 2.

Как следует из таблицы 2, составы 1 и 3 обладают значительными преимуществами перед прототипом. Сочетание оптимального содержания полирующих веществ и воды позволяют добиться высокого заданного качества поверхности и увеличить скорость полирования за счет участия в работе большего стабильного числа зерен твердой фазы суспензии. Активный процесс физико-химических реакций на поверхности детали при схеме взаимодействия «ионы кристалла - ионы оксида железа» повышает эффективность выравнивания профиля поверхности. Образец под номер 1 имеет в своем составе наиболее эффективное сочетание компонентов, так как при увеличении количества оксида железа может наблюдаться быстрое расслоение суспензии (образец №5), или же возникает необходимость увеличить время полирования, как в случае образца №3.

Наличие оксида железа позволяет получить чистоту поверхности оптических деталей не ниже Р-2, получить заданную точность отклонения по форме при Общей ошибке N - 3; местной ошибке ΔN - 0,3, получить шероховатость Rz=0,05. Уменьшается количество дефектов полированных поверхностей, увеличивается процент выхода годных деталей и сокращается количество деталей, подлежащих перешлифовке и переполировке. Использование оксида железа в заявленной суспензии в заданном количестве позволяет проводить процесс полирования оптимально интенсивно с получением высокого качества обработанной поверхности.

Таким образом, предлагаемая полировальная суспензия позволяет сохранить высокое качество обрабатываемой поверхности и сократить общее время полирования кристаллов германия.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИРОВАЛЬНАЯ СУСПЕНЗИЯ | 2017 |

|

RU2655902C1 |

| Состав магнитореологической суспензии для финишной обработки оптических элементов на основе водорастворимых кристаллов | 2023 |

|

RU2808226C1 |

| СОСТАВ ДЛЯ ПОЛИРОВАНИЯ ОПТИЧЕСКИХ ПОВЕРХНОСТЕЙ | 1999 |

|

RU2181132C1 |

| ПОЛИРОВАЛЬНАЯ КОМПОЗИЦИЯ | 2013 |

|

RU2540302C2 |

| Состав для полирования оптического стекла | 2018 |

|

RU2686923C1 |

| Способ получения полировального порошка | 1981 |

|

SU1047944A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНЦЕНТРИРОВАННОЙ ПОЛИРОВАЛЬНОЙ МОДИФИЦИРОВАННОЙ СУСПЕНЗИИ | 2003 |

|

RU2246518C2 |

| Способ абразивной обработки исландского шпата | 1983 |

|

SU1348145A1 |

| Способ абразивной обработки металлооптических зеркал | 2002 |

|

RU2223850C1 |

| АБРАЗИВ ИЗ ОКСИДА ЦЕРИЯ И СПОСОБ ПОЛИРОВАНИЯ ПОДЛОЖЕК | 1997 |

|

RU2178599C2 |

Изобретение относится к получению полировальных композиций для обработки поверхностей оптических деталей из кристалла германия. Предложена суспензия для полирования кристаллов германия, содержащая в масс.%: 3-5 оксида церия, 45-55 оксида алюминия, 2-3 оксида трёхвалентного железа и остальное - вода. Технический результат – высокое качество обрабатываемой поверхности и сокращение общего времени полирования кристаллов германия при использовании предложенной суспензии. 2 табл., 1 пр.

Суспензия для полирования кристаллов германия, состоящая из механической смеси воды и твердой фазы, в которой в качестве твердых частиц используют оксид церия, оксид алюминия, отличающаяся тем, что дополнительно содержит оксид железа трехвалентный при следующем соотношении компонентов, мас.%:

| СОСТАВ ДЛЯ ПОЛИРОВАНИЯ ОПТИЧЕСКИХ ПОВЕРХНОСТЕЙ | 1999 |

|

RU2181132C1 |

| СТРУКТУРИРОВАННЫЙ АБРАЗИВНЫЙ МАТЕРИАЛ С ВЕРХНИМ СЛОЕМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И ИСПОЛЬЗОВАНИЯ | 2008 |

|

RU2471609C2 |

| EP 826757 A1, 04.03.1998 | |||

| DE 60323733 D1, 06.11.2008 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ УСТРОЙСТВ, ВКЛЮЧАЮЩИЙ ХИМИКО-МЕХАНИЧЕСКОЕ ПОЛИРОВАНИЕ ЭЛЕМЕНТАРНОГО ГЕРМАНИЯ И/ИЛИ МАТЕРИАЛА SiGe В ПРИСУТСТВИИ ХМП (ХИМИКО-МЕХАНИЧЕСКОЙ ПОЛИРОВАЛЬНОЙ) КОМПОЗИЦИИ, ВКЛЮЧАЮЩЕЙ СПЕЦИАЛЬНОЕ ОРГАНИЧЕСКОЕ СОЕДИНЕНИЕ | 2012 |

|

RU2605941C2 |

| JP 2007005562 A, 11.01.2007. | |||

Авторы

Даты

2023-12-12—Публикация

2022-06-27—Подача