() СПОСОБ ПОЛУЧЕНИЯ ПОЛИРОВАЛЬНОГО ПОРОШКА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полировального порошка | 1981 |

|

SU1047944A1 |

| Способ получения полировальногоСОСТАВА | 1979 |

|

SU852926A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИРУЮЩЕГО МАТЕРИАЛА НА ОСНОВЕ ОКСИДОВ РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ | 1991 |

|

RU2031841C1 |

| Суспензия для полирования оптического стекла | 1983 |

|

SU1171497A1 |

| Способ получения суспензии для полирования оптического стекла | 1984 |

|

SU1249045A1 |

| Суспензия для полирования оптического стекла | 1988 |

|

SU1624003A1 |

| СОСТАВ ПОЛИРОВАЛЬНОГО ИНСТРУМЕНТА СО СВЯЗАННЫМ АБРАЗИВОМ | 2011 |

|

RU2513429C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРСОДЕРЖАЩЕГО ПОЛИРУЮЩЕГО МАТЕРИАЛА | 2004 |

|

RU2270171C2 |

| ПОЛИРОВАЛЬНАЯ СУСПЕНЗИЯ | 2017 |

|

RU2655902C1 |

| Состав для полирования оптического стекла | 2018 |

|

RU2686923C1 |

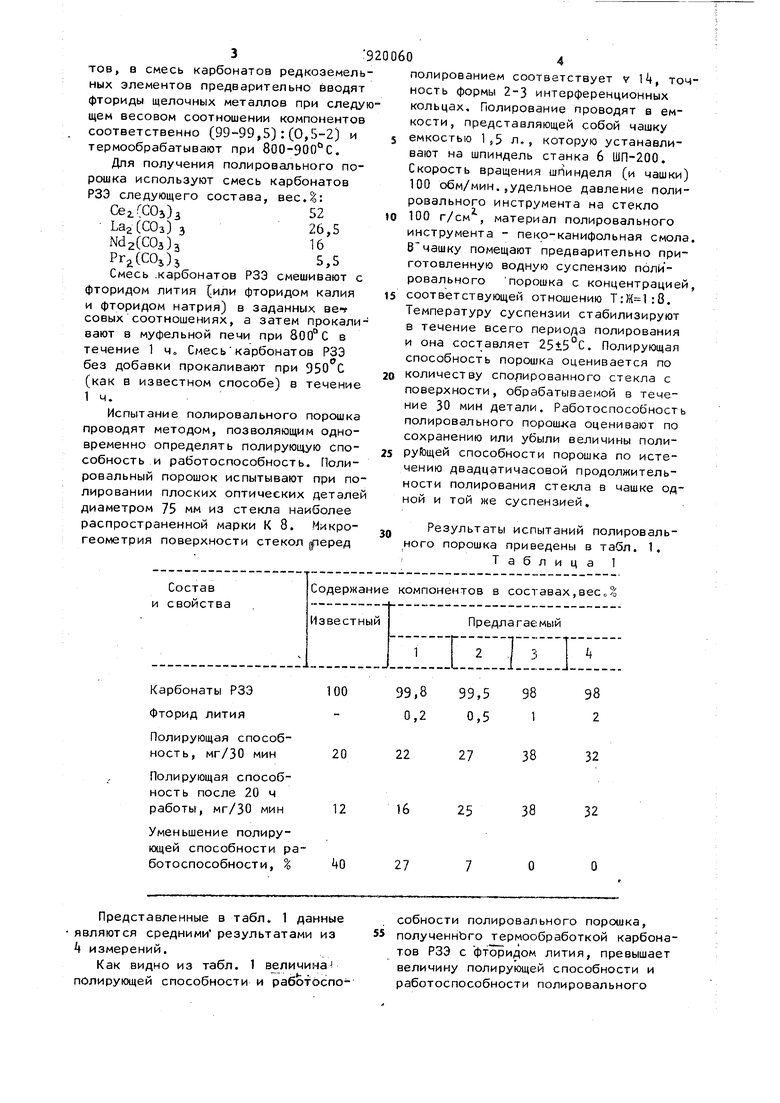

Изобретение относится к механической обработке неметаллических материалов, а именно к полировальным порошкам, используемым для обработки стекла. Для полирования стекла широко используются окислы металлов, например, CeOg, 2rQ, или смесь окислов редкоземельных элементов (РЗЭ). Полировальный порошок, .состая1ций из смеси окислов, редкоземельных элементов выпускается отечественной промышленностью под названием полирит Основной вещественный и количественный состав полирита следующий, вес.: Се02 48-53; 22-28; NdjO 13-17; I%0, 4-6. Известен промышленный способполучения полировального порошка полирита термообработкой при 900-1000°С смеси карбонатов редкозелельных элементов 11 . Основными технологическими показателями полировального порошка являются: величина полирующей способности, выражаемая количеством сполированного стекла за принятую продолжительность полирования; работоспособность, т.е. длительность сохранения порошком величины его полирующей способности после многократного циркуляционного использования; качество поверхности отполированного стекла. Вь(пускаемь й промышленностью полирит не соответствует постоянно возрастающим в связи с внедрением скоростных прогрессивных методов обработки стекла и увеличением объема выпускаемой продукции, требованиям опт и ко-механической промьпиленности к его качеству. Цель изобретения - повышение полирующей способности и работоспособ ноети полировального порошка. Эта цель достигается тем, что согласно способу получения полировального порошка термообработкой смеси карбонатов редкоземельных элементов, в смесь карбонатов редкоземель ных элементов предварительно вводят фториды щелочных металлов при следу щем весовом соотношении компонентов соответственно (99-99,5):(0,5-2) и термообрабатывают при 800-900 С. Для получения полировального порошка используют смесь карбонатов РЗЭ следующего состава, весЛз: ) ЬагССОз) э Nd2(C03)3 ) Смесь .карбонатов РЗЭ смешивают с фторидом лития (или фторидом калия и фторидом натрия) в заданных ве- совых соотношениях, а затем прокали вают в муфельной печи при 800° С в течение 1 ч„ Смеськарбонатов РЗЭ без добавки прокаливают при 950 С (как в известном способе) в течение 1ч. Испытание полировального порошка проводят методом, позволяющим одновременно определять полирующую способность и работоспособность. Полировальный порошок испытывают при по лировании плоских оптических детале диаметром 75 мм из стекла наиболее распространенной марки К 8. Микрогеометрия поверхности стекол

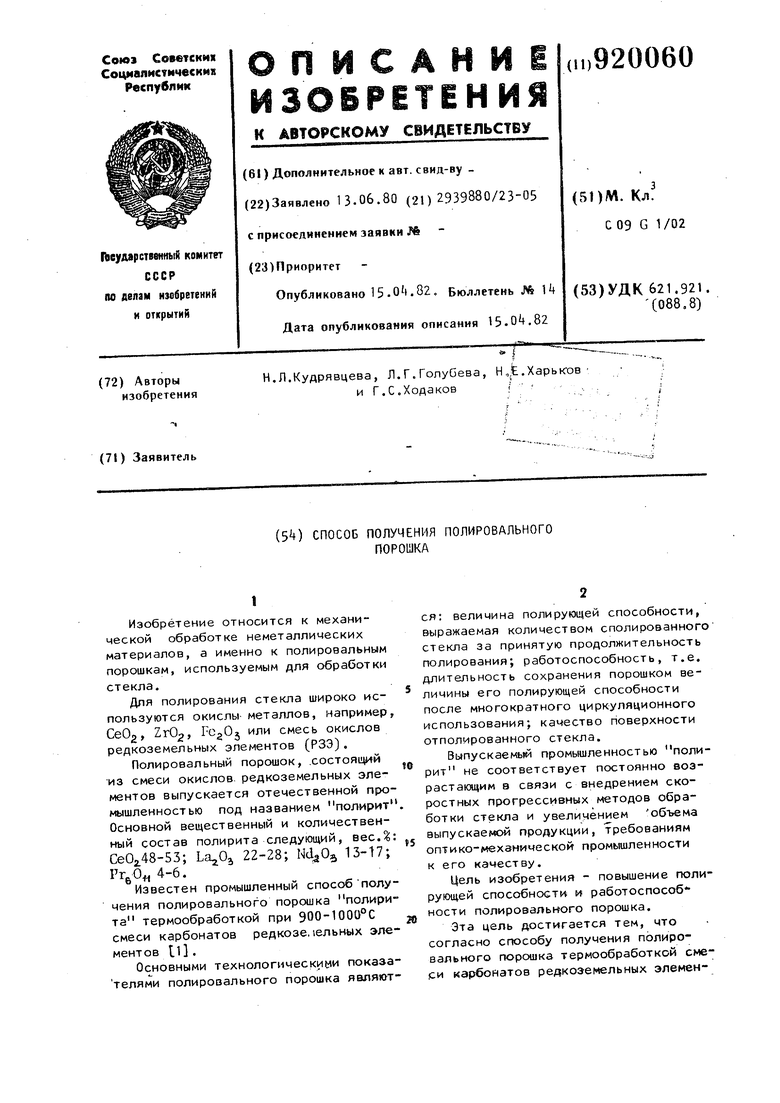

100 99,8 99,3 9В 98 - 0,2 0,5 1 2 20 22 27 38 32 12 1б 25 38 32 Q 27 7 О О

Представленные в табл. 1 данные являются средними результатами из k измерений.

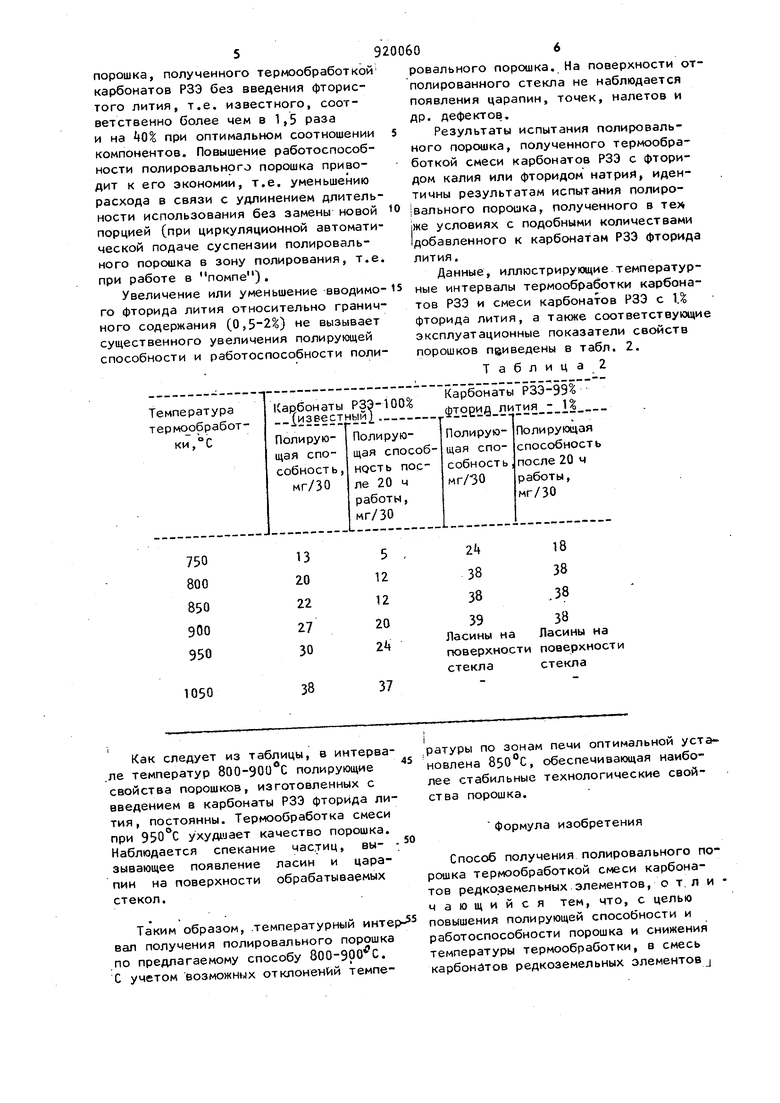

Как видно из табл. 1 величина полирующей способности и работоспособности полировального порошка, полученнЬго термообработкой карбонатов РЗЭ с фторидом лития, превышает величину полирующей способности и работоспособности полировального полированием соответствует v k, точность формы 2-3 интерференционных кольцах. Полирование проводят в емкости, представляющей собой чашку емкостью 1,5 л., которую устанавливают на шпиндель станка 6 ШП-200. Скорость вращения шПинделя (и чашки) 100 обм/мин.,удельное давление полировального инструмента на стекло 100 г/см , материал полировального инструмента - пеко-канифольная смола. В чашку помещают предварительно приготовленную водную суспензию полировального порошка с концентрацией, соответствующей отношению . Температуру суспензии стабилизируют в течение всего периода полирования и она составляет 25±5°С. Полирующая способность порошка оценивается по количеству сполированного стекла с поверхности, обрабатываемой в течение 30 мин детали. Работоспособность полировального порош4 а оценивают по сохранению или убыли величины полируйкцей способности порошка по истечению двадцатичасовой продолжительности полирования стекла в чашке одной и той же суспензией. Результаты испытаний полировального порошка приведены в табл. 1. Таблица 1 порошка, полученного термообработкой карбонатов РЗЭ без введения фтористого лития, т.е. известного, соответственно более чем в 1,5 раза и на kO% при оптимальном соотношении компонентов. Повышение работоспособности полировальнрго порошка приводит к его экономии, т.е. уменьшению расхода в связи с удлинением длитель ности использования без замены новой порцией (при циркуляционной автомати ческой подаче суспензии полировального порошка в зону полирования, т.е при работе в помпе). Увеличение или уменьшение вводимо го фторида лития относительно гранич ного содержания (0,5-2%) не вызывает существенного увеличения полирующей способности и работоспособности поли

13 20 22 27

30

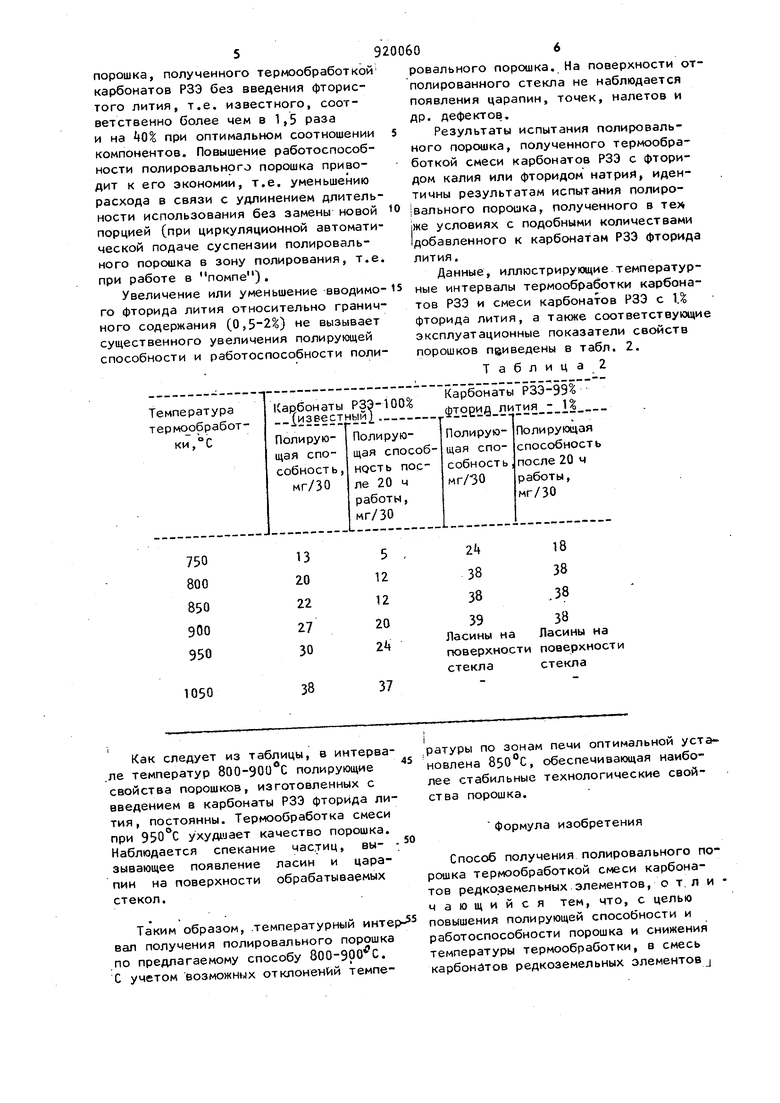

38 Как следует из таблицы, в интерва.ле температур 800-900 С полирующие свойства порошков, изготовленных с введением в карбонаты РЗЭ фторида лития, постоянны. Термообработка смеси при ухудшает качество порошка Наблюдается спекание частиц, вызывающее появление ласин и царапин на поверхности обрабатываемых стекол. Таким образом, .температурный интер вал получения полировального порошка по предлагаемому способу 800-900 С. С учетом возможных отклонений темпе9

5 12 12 20 2

поверхности поверхности

стекла

стекла 606 ровального порошка. На поверхности отполированного стекла не наблюдается появления царапин, точек, налетов и др. дефектов. Результаты испытания полировального порошка, полученного термообработкой смеси карбонатов РЗЭ с фторидом калия или фторидом натрия, идентичны результатам испытания полировального порошка, полученного в же условиях с подобными количествами добавленного к карбонатам РЗЭ фторида лития. Данные, иллюстрирующие температурные интервалы термообработки карбонатов РЗЭ и смеси карбонатов РЗЭ с 1. фторида лития, а также соответствующие эксплуатационные показатели свойств порошков пвиведены в табл. 2. Таблица 2 .ратуры по зонам печи оптимальной установлена 850с, обеспечивающая наиболее стабильные технологические свойства порошка. Формула изобретения Способ получения полировального порошка термообработкой смеси карбонатов редкоземельных элементов, о тли чающийся тем, что, с целью повышения полирующей способности и работоспособности порошка и снижения температуры термообработки, в смесь карбонатов редкоземельных элементовj

9200608

предварительно вводят фториды щелочныхИсточники информации,

металлов при следующем весовом соотно- принятые во внимание при экспертизе шении компонентов соответственно (98-1. Винокуров В.M.vИсследование про99,5):(0,5-2), з|тем термообрабаты цесса полировки стекла, М., Машиновают при 800-900 С.« троение, %1, с. 79

Авторы

Даты

1982-04-15—Публикация

1980-06-13—Подача