Изобретение относится к производству оптических деталей, а именно к технологии получения полировальной суспензии, и может быть использовано для полирования широкого класса оптических стекол, очковых линз, зеркал и других изделий из стекла, элементов электронной техники (фотошаблоны, полупроводниковые пластины и т.п.), оптических кристаллов, ювелирных и поделочных материалов.

Современная оптическая промышленность испытывает острую потребность в создании новых эффективных отечественных полировальных материалов, не уступающих по своим эксплуатационным свойствам мировым аналогам.

Из практики применения автоматизированных способов полирования оптического стекла известно, что в объеме полирующей суспензии часто возникает пена, которая существенно замедляет и ухудшает процесс полирования, затрудняет подачу суспензии в зону обработки, что приводит к выбросу из рабочих емкостей части полирита. Вследствие пенообразования происходит также обеднение суспензии полиритом, переходящим в пенный каркас, ухудшается теплообмен в зоне обработки, снижается скорость и качество полирования, повышается расход полирита, загрязняются рабочие помещения (Г.С.Ходаков, Н.П.Кудрявцева. Физико-химические процессы полирования оптического стекла. М.: "Машиностроение" 1985, 174 с.).

Пенообразование в полировальной суспензии обусловлено процессами механического и химического происхождения.

Из научно-технической и патентной литературы известны способы гашения пены в полировальных суспензиях механическим и химическим путем, т.е. введением в полировальную суспензию дополнительных компонентов - пеногасителей.

Выбор пеногасителя определяется в каждом конкретном случае условиями полирования: составом полировального материала, материалом полировальника, способом подачи суспензии, аппаратурным оформлением.

В качестве пеногасителей активно используют поверхностно-активные вещества (ПАВы), например, оксамин Л-15 (Г.С.Ходаков, Н.П.Кудрявцева. Физико-химические процессы полирования оптического стекла. М.: - "Машиностроение", 1985, с.180), композиции кремнийорганических соединений ЭК-35, ЭК-92) (Л.И. Воронина, М.А.Окатов, И.В.Введенский и др. Антивспениватели для полиритной суспензии. ОМП.1979, №8, с.32), щавелевую кислоту (Г.С.Ходаков, Н.П.Окатов, Н.П.Кудрявцева. Физико-химические процессы полирования оптического стекла. М.: "Машиностроение", 1985 с.174).

Известно также использование в качестве пеногасителя водного раствора карбоксиметилцеллюлозы (КМЦ) (Г.С.Ходаков, Н.П.Окатов, Н.П.Кудрявцева. Физико-химические процессы полирования оптического стекла. М.: "Машиностроение", 1985 с.146).

Вышеперечисленные вещества обладают рядом существенных недостатков, проявляющихся в процессе их использования в качестве пеногасителей.

Введение ПАВов в полировальную суспензию нежелательно в связи с вредным загрязнением сточных вод.

Использование химических антивспенивателей ЭК-35, ЭК-92 экономически не выгодно в связи с применением в их составе импортных остродефицитных компонентов.

Избирательный характер по отношению к обрабатываемым стеклам, дороговизна и труднодоступность щавелевой кислоты делает ее применение в качестве пеногасителя ограниченным.

Использование водного раствора карбоксиметилцеллюлозы (КМЦ) в качестве пеногасителя является также малоэффективным: его способность к гашению пены существенно зависит от химического состава (марки стекла) и состава отдельных партий полировального порошка, КМЦ не эффективна при обработке марок стекол различной твердости и особенно мягких и "налетоопасных" стекол.

Таким образом, применение пеногасителей не всегда является оправданным, а в ряде случаев их использование в современных интенсивных технологиях полирования оптических деталей приводит к ухудшению эксплуатационных свойств полировальных материалов, а именно к снижению устойчивой полирующей способности полировальной суспензии в течение обработки, к ухудшению качества обрабатываемых поверхностей, к тому, что, полировальная суспензия может быть несовместима в работе с некоторыми марками стекол, что в свою очередь приводит к браку ("налеты").

Наиболее близкой к заявляемому способу по технической сущности и достигаемому эффекту (результату) является способ получения суспензии для полирования стеклянных пластин по патенту SU 1420933, опубликованному 07.06.1991 г. (прототип), заключающийся в перемешивании полирующего порошка диоксида церия СеO2 и воды, отделении частиц размером более 4 мкм, введении добавки в виде сернокислого цинка ZnSO4, в количестве 0,005-0,01 масс.% от массы отфильтрованной суспензии, отстаиванием в течении времени  , где с - содержание сернокислого цинка, масс.%: числитель, с, масс.%, сливом осветленной части суспензии с последующим разведением до плотности 1,22 г/см3.

, где с - содержание сернокислого цинка, масс.%: числитель, с, масс.%, сливом осветленной части суспензии с последующим разведением до плотности 1,22 г/см3.

Для приготовления известной полировальной суспензии используют диоксид церия (Ce-IV) с размером зерна 4 мкм - это достаточно грубое зерно для финишной полировки, (обычно для доводки используют полировальные составы с размером частиц полирующего материала 0,4-1,0 мкм), поэтому известная полировальная суспензия может быть использована достаточно узко в оптической промышленности, только для выполнения неответственных работ (полирование зеркал бытового назначения полирование стеклянных пластин для фотошаблонов и др.), так как на такой полировальной суспензии не добиться высокого класса чистоты поверхности оптических деталей. Для изготовления пластин используется ограниченный круг обрабатываемых стекол, что тоже существенно сужает сферу применения этой суспензии. Используя этот способ возможно полирование деталей достаточно простой конфигурации - стеклянных пластин, где не предъявляется высоких требований к чистоте поверхности.

Следует также отметить, что при использовании известной суспензии в автоматическом режиме с циркуляционной подачей суспензии в зону обработки при интенсивных режимах происходит пенообразование, так как в ней отсутствуют ингибиторы пенообразования, т.е. вещества, позволяющие замедлить или вообще избежать вспенивания суспензии, так как добавка сернокислого цинка обеспечивает только агрегативную и седиментационную устойчивость суспензии, но не является ингибитором пенообразования.

Необходимо обратить внимание также на то, что используемая в прототипе добавка сернокислого цинка со временем усиливает коррозию полировального оборудования и является токсичным веществом, так как все соединения элементов подгруппы цинка ядовиты (М.М.Петров, Л.А.Михалев, Ю.Н.Кукушкин "Неорганическая химия", 1974 г., "Химия" с.335),

Задачей предлагаемого изобретения является получение концентрированной полировальной модифицированной суспензии, обладающей высокой агрегативной и седиментационной устойчивостью, предотвращающей вспенивание, позволяющей качественно и эффективно вести обработку оптических деталей различной сложности геометрической конфигурации и на основе широкого спектра флинтовых и кроновых стекол, в том числе мягких и "налетоопасных".

Поставленная задача достигается тем, что в способе получения концентрированной полировальной модифицированной суспензии проводят замачивание в воде при температуре 70-80°С и перемешивании полирующего порошка на основе твердого раствора диоксида церия СеО2, смеси оксидов и оксифторидов лантана La, неодима Nd и празеодима Рr, отделение полученного осадка, его промывку, разбавление промытого осадка дистиллированной водой до получения суспензии необходимой плотности при рН среды от 6 до 8 и фильтрацию приготовленной суспензии с помощью кружки или сифона через капроновое сито с размером ячеек соответствующим размеру частиц полирующего порошка, а после фильтрации в суспензию вводят модифицирующую добавку в количестве 0,11-0,15 масс.% в пересчете на сухое вещество от массы твердого вещества суспензии, представляющую собой растворимую калиевую, или натриевую, или аммиачную соль сополимера метилметакрилата и метакриловой кислоты.

Поставленная задача достигается также тем, что для более качественной гомогенизации используется роторно-пульсационный аппарат.

Предложенная нами суспензия может эффективно и экономично работать как в режиме подмазки, так и в автоматическом режиме с циркуляционной подачей полировальной суспензии в зону обработки.

В нашем случае используется нетоксичная и инертная к материалам полировального оборудования добавка, которая в первую очередь применяется для предотвращения пенообразования (работа в автоматическом режиме), а также для значительного увеличения стабилизирующих свойств суспензии, что исключительно эффективно отражается на качестве и продолжительности полирования. Следует отметить, что продолжительность полирования увеличивается в 1,5-2 раза, а полирующая способность на 20-30% и это дает право суспензию, полученную по нашему способу, ставить в один ряд с уже зарекомендовавшими себя зарубежными полировальными материалами (Cerox, Regipol).

Обнаружено, что введение в известный состав полирующей суспензии, указанной выше, модифицирующей добавки в количестве 0,11-0,15 масс.% в пересчете на сухое вещество позволяет одновременно предотвратить пенообразование, эффективно стабилизировать полировальную суспензию (или иными словами повысить агрегативно-кинетическую устойчивость полировальной суспензии) и при этом стабильно поддерживать рН в диапазоне от 6 до 8, необходимом для эффективного процесса полирования, и таким образом позволяет значительно увеличить полирующую способность суспензии, сокращает время обработки деталей и значительно увеличивает срок эффективной и надежной работы полировальной суспензии. При этом сама модифицирующая добавка как химическое соединение не является токсичным веществом, не оказывает отрицательного воздействия на материалы полировального оборудования и на сам процесс полирования, а также на последующие стадии обработки оптических деталей из стекол любых марок (кроновых, флинтовых) и в целом на качество полированных изделий.

Использование в качестве вещества, предупреждающего образование пены растворимых солей (калиевой, натриевой и аммиачной) сополимера метилметакрилата и метакриловой кислоты (М-14 ВВ) (ТУ 6-01-1070-91) из уровня техники не известно.

Известно использование указанного сополимера в виде водного раствора натриевой соли в качестве диспергаторов, загустителей и структурирующих добавок к буровым растворам при бурении нефтяных и газовых скважин в условиях минеральной агрессии при t=220 С (ТУ 6-01-1070-91).

Использование для приготовления суспензии дистиллированной воды и дополнительная гомогенизация суспензии с помощью роторно-пульсационного аппарата также положительно сказывается на качестве и свойствах получаемой концентрированной полировальной модифицированной суспензии.

Также следует отметить, что концентрированная полировальная модифицированная суспензия, полученная по заявляемому способу, может при обработке некоторых марок стекол (ТФ-1, 2, 3, 4, 5, 10, 102; К-8; КУ-1; СТК-12, 19; СЭС-21; ТК-14, 21, 23, 215, 216; Ф-1; БК-10; ОК-4: ОФЗ и оптических кристаллов заменить полировальный материал Сеrох 1663 (фирмы Рон-Пуленк, Франция) и Regipol 950, Regipol 970, Regipol 990 (фирмы OST, Optical Surface Technologies) Великобритания (Выводы из протокола испытаний КПМС на ОАО "ЛОМО" г.Санкт-Петербург).

Таким образом, предлагаемый способ получения концентрированной полировальной модифицированной суспензии является новым, обладает изобретательским уровнем и может быть использован в промышленности.

Сущность предлагаемого способа поясняется примерами его осуществления.

Пример 1

Полирующий порошок "Фторопол-М" (ТУ-334-97, ОАО "ЧМЗ", диаметр частиц 0,5-0,8 мкм) в количестве 1000 г (54,59 масс.%) загружают в неокисляющуюся емкость, например эмалированный бачок, и заливают горячей дистиллированной водой при температуре 70°С так, чтобы полирующий порошок был полностью покрыт водой, затем несколько раз осторожно перемешивают, давая смеси остыть, и сливают отстоявшуюся воду с помощью шланга или сифона в канализацию. Осадок "Фторопол-М" разбавляют дистиллированной водой, взятой в количестве 0,83 л (45,28 масс.%) для достижения концентрации по твердому веществу 1000 г/л, получая плотность суспензии 1,83 г/см3.

Полученную концентрированную суспензию фильтруют через капроновое сито №38 с помощью кружки, после чего суспензию заливают в роторно-пульсационный аппарат (Пат. РФ №2124935 от 17.07.97), добавляют 0,04 л модифицирующей добавки в виде раствора калиевой соли сополимера метилметакрилата и метакриловой кислоты (М-14 ВВ) (ТУ 6-01-1070-91), что соответствует 0,13 масс.% в пересчете на сухое вещество от массы твердого вещества суспензии, гомогенизируют суспензию в течение 5 минут, после чего полученную концентрированную полировальную модифицированную суспензию КПМС "Фторопол-М" сливают в герметичную емкость.

Из концентрированной полировальной модифицированной суспензии легко получить разбавлением суспензию нужной рабочей концентрации, которую контролируют ареометром. Под рабочей концентрацией понимают концентрацию суспензии, которой непосредственно производят полирование (1,02-1,04 г/см3).

Аналогично Примеру 1 получают концентрированные полировальные модифицированные суспензии, в которых в качестве дисперсной фазы использован полирующий порошок марки "Фторопол-К", марки "Фторопол-У", а в качестве дисперсионной среды дистиллированная вода с модифицирующей добавкой, взятой в заявляемом диапазоне и представляющей собой калиевую, или натриевую, или аммиачную соль сополимера М-14 ВВ (ТУ 6-01-1079-91).

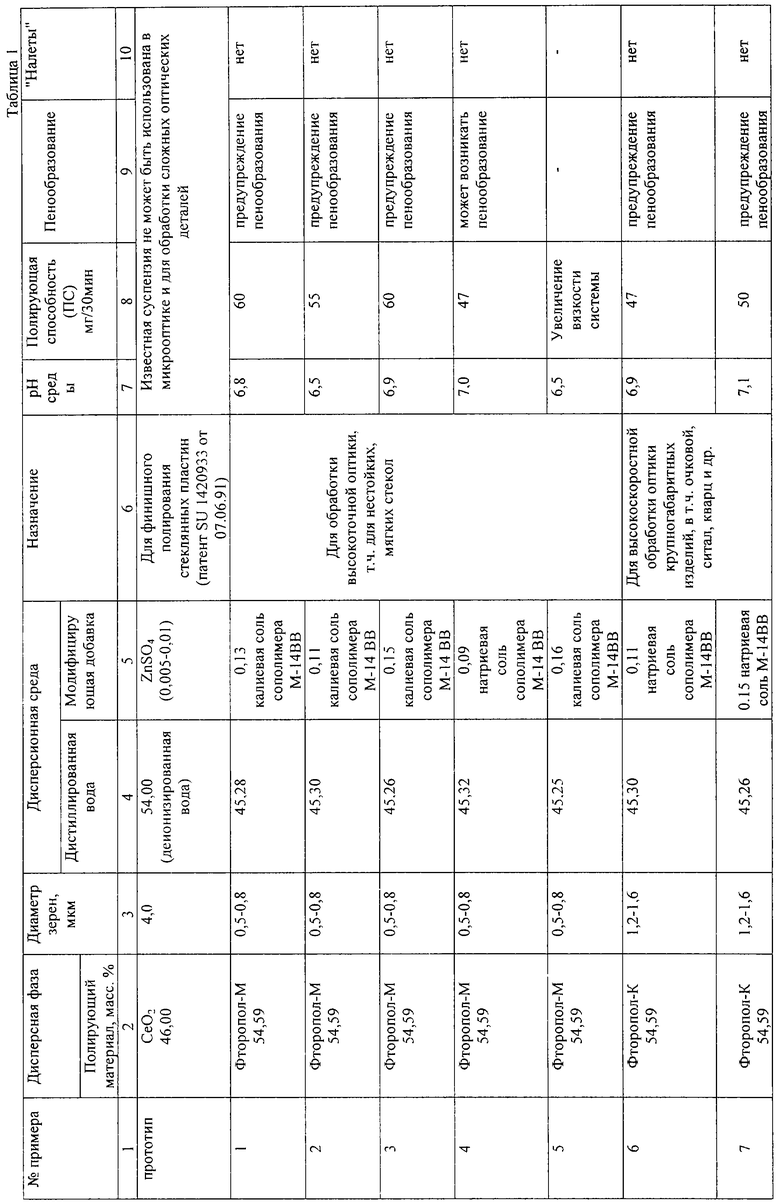

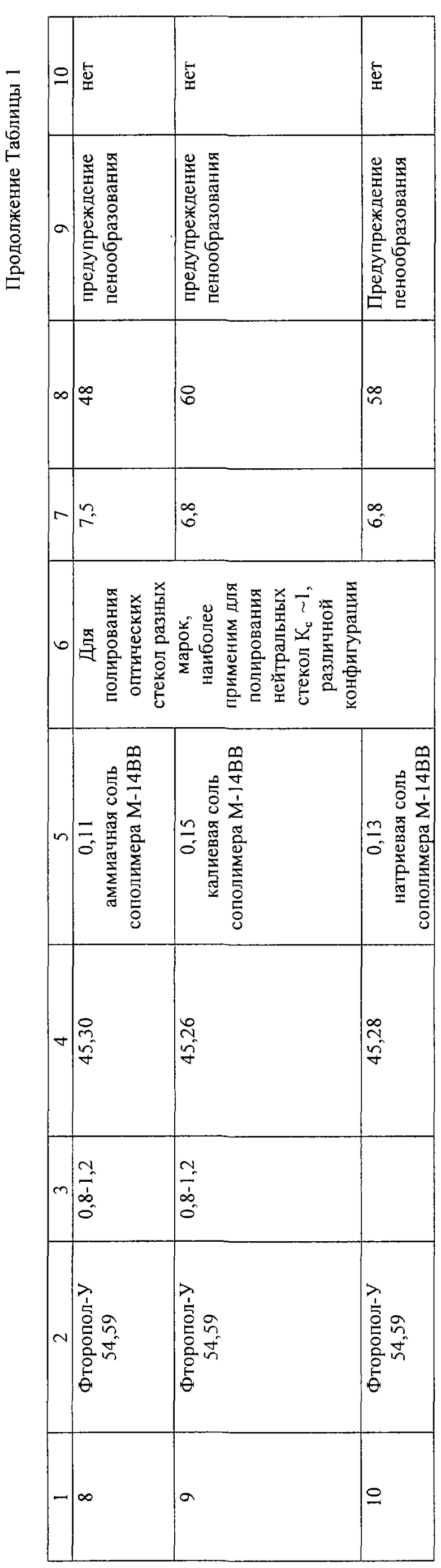

Следует отметить, что растворимую калиевую, натриевую или аммиачную соль сополимера метилметакрилата и метакриловой кислоты получают растворением сополимера М-14ВВ в растворах КОН, NaOH или NH4OH, соответственно. Примеры получения полировальной суспензии по предлагаемому способу и ее основные эксплуатационные свойства приведены в Таблице 1.

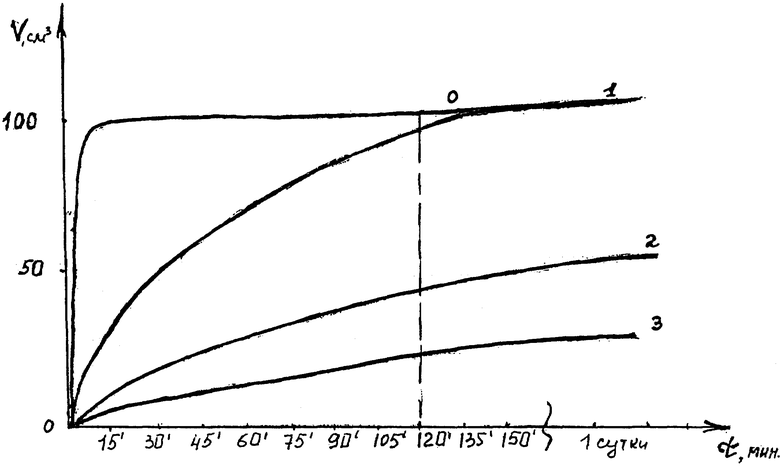

Как следует из таблицы 1, наибольшая полирующая способность и предупреждение пенообразования одновременно проявляются только при заявляемом соотношении компонентов. При недостатке сополимера М-14-ВВ в суспензии не обеспечиваются эффективное предупреждение пенообразования и высокие стабилизирующие свойства. При избытке сополимера М-14-ВВ полировальная суспензия теряет эффективность при полировании оптических деталей вследствие повышения ее вязкости. Стабилизирующее свойство полировальных суспензий на основе приведенных марок полировальных порошков иллюстрируется седиментационными кривыми (чертеж)

Седиментационные кривые были получены методом определения кинетики образования седиментационных осадков. По типу седиментационной кривой и предельному объему седиментационного осадка оценивают сравнительную агрегативную устойчивость исследованных суспензий.

Анализ показал, что:

0 - суспензия “Фторопол-У” с добавлением модифицирующей добавки - не устойчива, V осадка - мах в течение 4 минут;

1 - суспензия “Фторопол-У” с добавлением модифицирующей добавки в виде аммиачной соли сополимера М-14 ВВ, менее устойчива, чем с добавкой натриевой или калиевой соли (V осадка 1>V осадка 2>V осадка 3); при τ=2 часа.

2 - суспензия “Фторопол-У” с добавлением модифицирующей добавки в виде натриевой соли сополимера М-14 ВВ - более устойчива, чем с добавкой аммиачной соли, но менее устойчива, чем с добавкой калиевой соли (V осадка 3<V осадка 2<V осадка 1); τ=2 часа.

3 - суспензия “Фторопол-У” с добавлением модифицирующей добавки в виде калиевой соли сополимера М-14 ВВ - более устойчива чем с добавкой натриевой и аммиачной соли (V осадка 3<V осадка 2<V осадка 1) τ=2 часа.

Аналогичные данные можно представить и по "Фторополу-К" и "Фторополу-М", так как дисперсность их отличается незначительно.

На ОАО "ЛОМО" г.Санкт-Петербург, в производственных цехах №56, 75, и 76 были проведены испытания, целью которых было выявление преимуществ использования концентрированной полировальной модифицированной суспензии, изготовленной по способу, предложенному автором по сравнению с используемыми раннее полировальными суспензиями.

В Таблице 2 представлены основные физико-химические показатели суспензий и их эксплуатационные свойства (Протокол испытаний концентрированной полировальной модифицированной суспензии на основе полировального порошка "Фторопол" Чепецкого механического завода. ОАО ЛОМО г.Санкт-Петербург.

Как видно из Таблиц 1 и 2, предлагаемый способ позволяет получать концентрированную полировальную модифицированную суспензию КПМС "Фторопол" с высокими физико-химическими и эксплуатационными характеристиками.

Полирующую способность определяли по потере массы образца стекла (в мг) при полировании в течение 30 минут на смоляном полировальнике.

Заявляемый способ позволяет также эффективно и экономично получать концентрированные полировальные модифицированные суспензии не только на "Фторополе", но и на других полирующих материалах на основе редкоземельных элементов, таких как PF-O - полирит оптический нарвский (Эстония); полирит оптический (Усть-Каменогорск. Казахстан); Цериевый полировальный порошок (Китай) и др.

Таким образом, заявляемым способом получают КПМС на основе полирита, представляющего собой смесь оксидов и оксифторидов редкоземельных элементов (Се, La, Nd, Pr), обладающую высокой стойкостью к оседанию и вспениванию, эффективную и надежную в работе при обработке "налетоопасных" стекол, стабильно сохраняющую качество поверхности в процессе полирования и обладающую устойчивой полирующей способностью в течение длительного времени.

Использование КПМС позволяет обеспечить высокопроизводительное качественное полирование, экономию материала и оборудования, повышает безопасность производства в связи с отсутствием вредной пыли полирующих порошков, а также позволяет повысить культуру оптического производства.

Также следует отметить, что КПМС "Фторопол" является более дешевым отечественным полировальным материалом, не уступающим импортным аналогам по продолжительности и качеству полирования (Cerox - 1663, Regipol 950, 970, 990).

КУ

ТФ-2

К-8

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИРОВАЛЬНАЯ СУСПЕНЗИЯ | 2017 |

|

RU2655902C1 |

| ПОЛИРОВАЛЬНАЯ КОМПОЗИЦИЯ | 2013 |

|

RU2540302C2 |

| Жидкая полировальная паста для обработки изделий на основе алюминия | 2016 |

|

RU2624317C1 |

| КОМПОЗИЦИЯ ДЛЯ ПРОПИТКИ ПОЛИРОВАЛЬНОГО КРУГА | 2008 |

|

RU2357986C1 |

| Способ получения полировального порошка | 1981 |

|

SU1047944A1 |

| КОМПОЗИЦИЯ ДЛЯ ПРОПИТКИ ПОЛИРОВАЛЬНОГО КРУГА | 2004 |

|

RU2275399C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОТОШАБЛОННЫХ ЗАГОТОВОК | 2006 |

|

RU2329565C1 |

| ВОДНАЯ ПОЛИРУЮЩАЯ КОМПОЗИЦИЯ И СПОСОБ ХИМИКО-МЕХАНИЧЕСКОГО ПОЛИРОВАНИЯ ПОДЛОЖЕК, СОДЕРЖАЩИХ ПЛЕНКИ ДИЭЛЕКТРИКА ОКСИДА КРЕМНИЯ И ПОЛИКРЕМНИЯ | 2011 |

|

RU2573672C2 |

| Способ получения полировального порошка | 1980 |

|

SU920060A1 |

| ВОДНАЯ СУСПЕНЗИЯ ДЛЯ НАНЕСЕНИЯ ЭМИССИОННЫХ | 1970 |

|

SU278931A1 |

Изобретение относится к производству полировальных суспензий для оптических деталей. Результат изобретения: получение концентрированной полировальной модифицированной суспензии с высокой агрегативной и седиментационной устойчивостью, предотвращающей вспенивание, позволяющей качественно и эффективно обрабатывать любые оптические марки стекол в т.ч. мягкие и налетоопасные. Проводят замачивание в воде при температуре 70-80°С и перемешивании полирующего порошка на основе твердого раствора диоксида церия смеси оксидов и оксифторидов лантана, неодима и празеодима. Отделяют полученный осадок, его промывают и разбавляют дистиллированной водой до получения суспензии необходимой плотности при рН среды от 6 до 8. Фильтруют приготовленную суспензию с помощью кружки или сифона через капроновое сито с размером ячеек, соответствующим размеру частиц полирующего порошка. После фильтрации в суспензию вводят модифицирующую добавку в количестве 0,11-0,15 масс.% в пересчете на сухое вещество от массы твердого вещества суспензии. Добавка представляет собой растворимую калиевую, или натриевую, или аммиачную соль сополимера метилметакрилата и метакриловой кислот. Суспензию дополнительно гомогенизируют с помощью роторно-пульсационного аппарата. 1 з.п. ф-лы, 2 табл., 1 ил.

| Способ получения суспензии для полирования стеклянных пластин | 1986 |

|

SU1420933A1 |

| RU 2001934 C1, 30.10.1993 | |||

| SU 230677 А, 30.10.1968 | |||

| Суспензия для полирования оптического стекла | 1988 |

|

SU1624003A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| GB 1114133 А, 15.05.1968. | |||

Авторы

Даты

2005-02-20—Публикация

2003-03-27—Подача