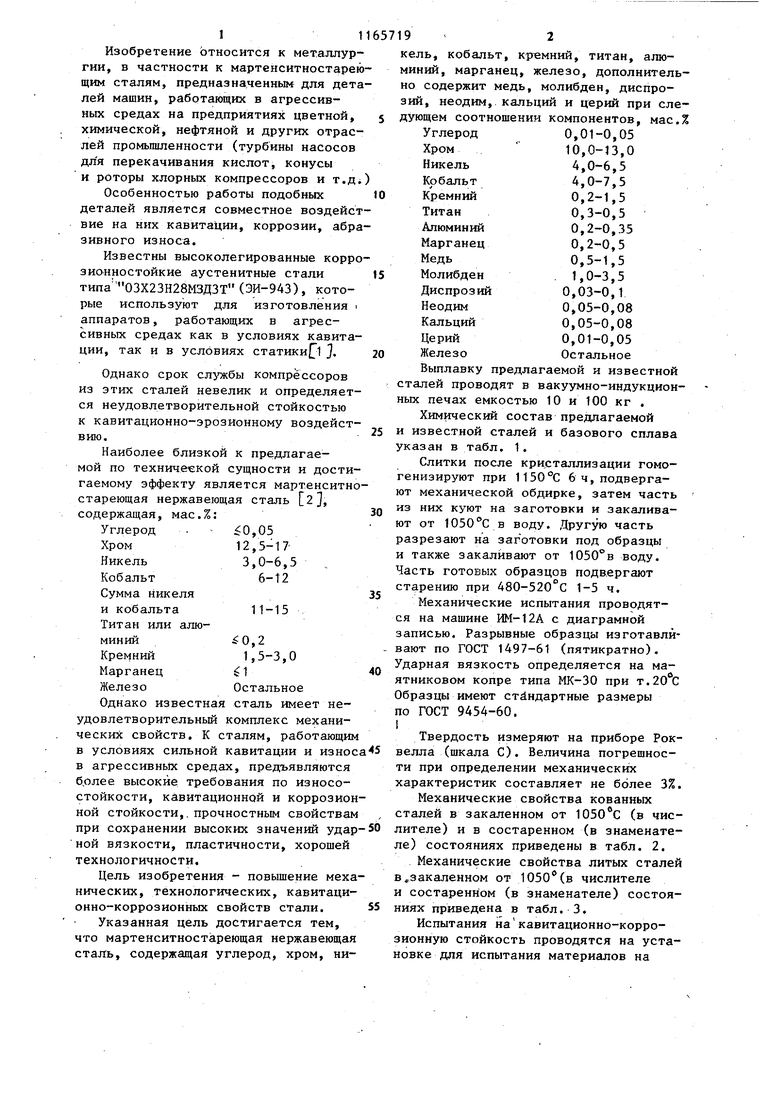

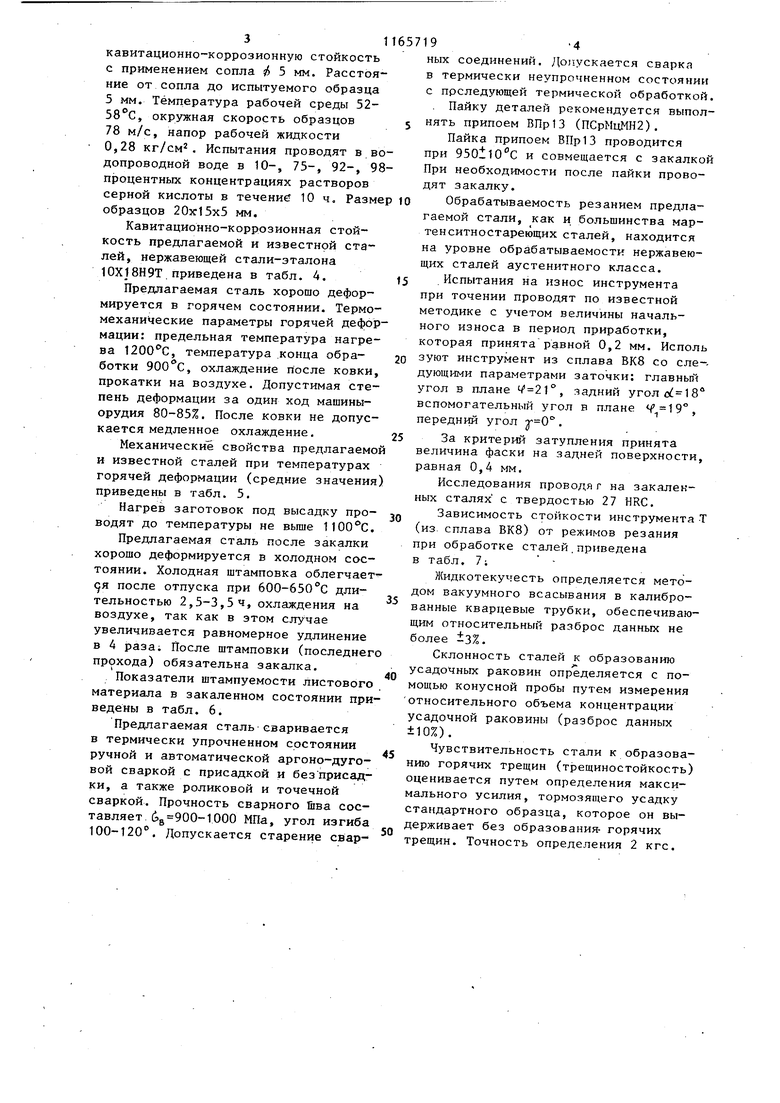

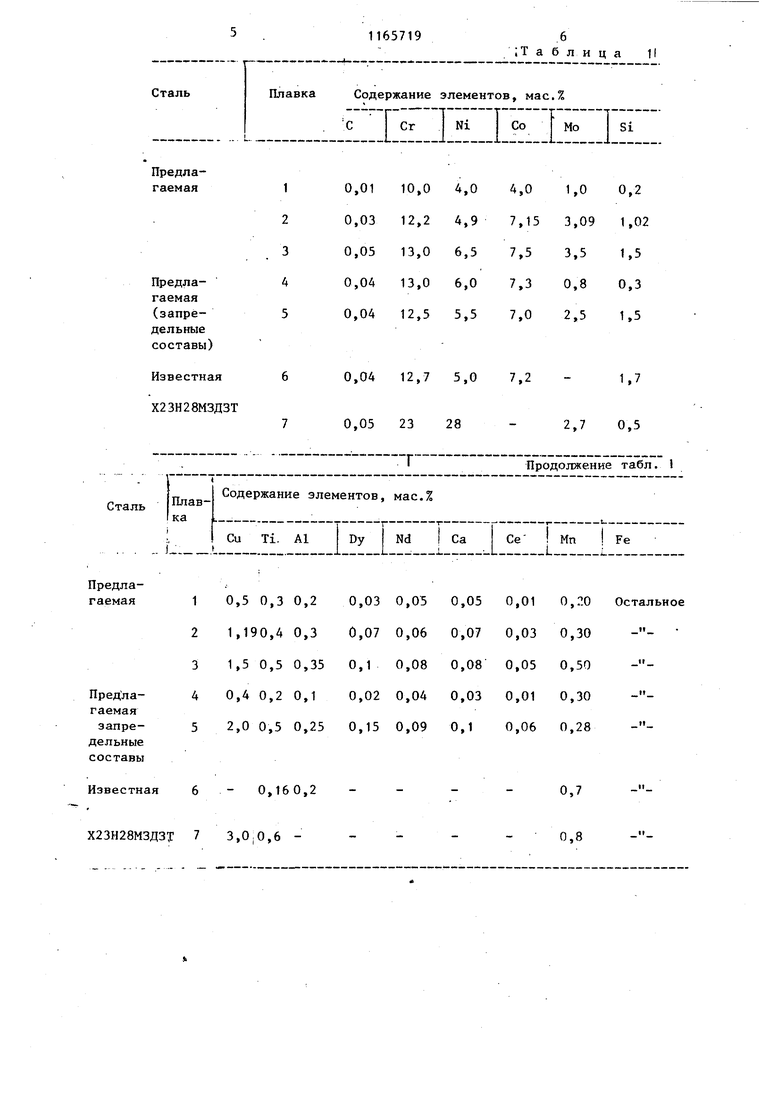

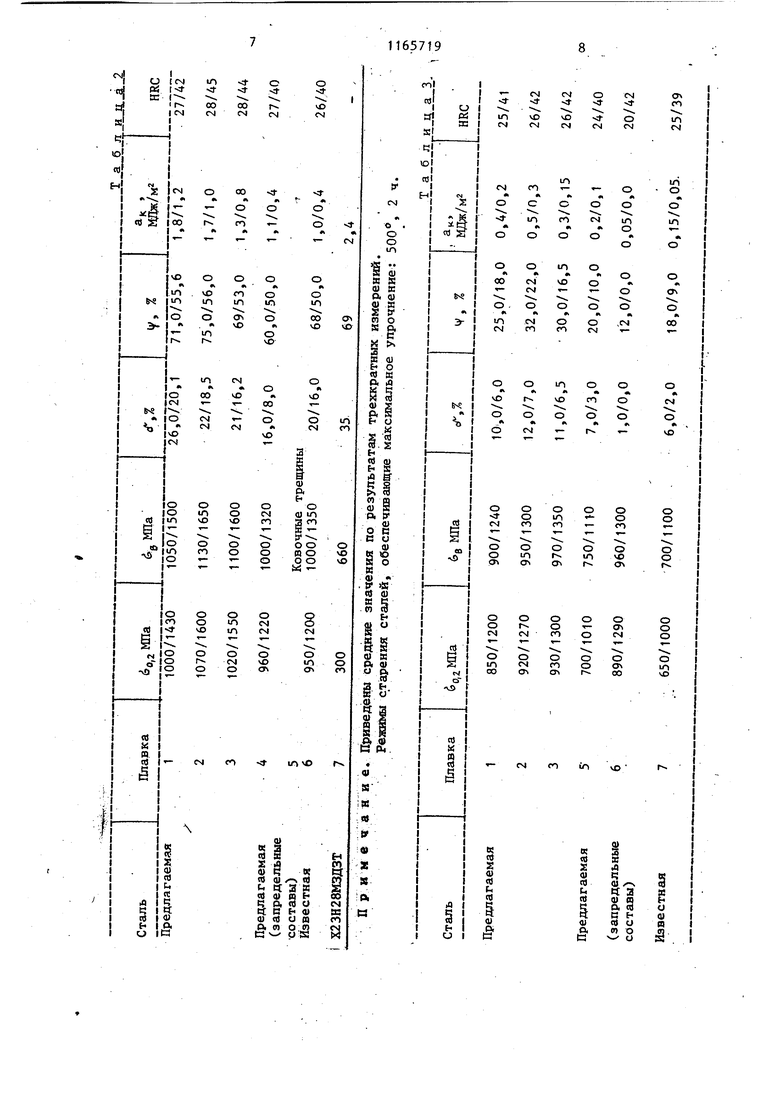

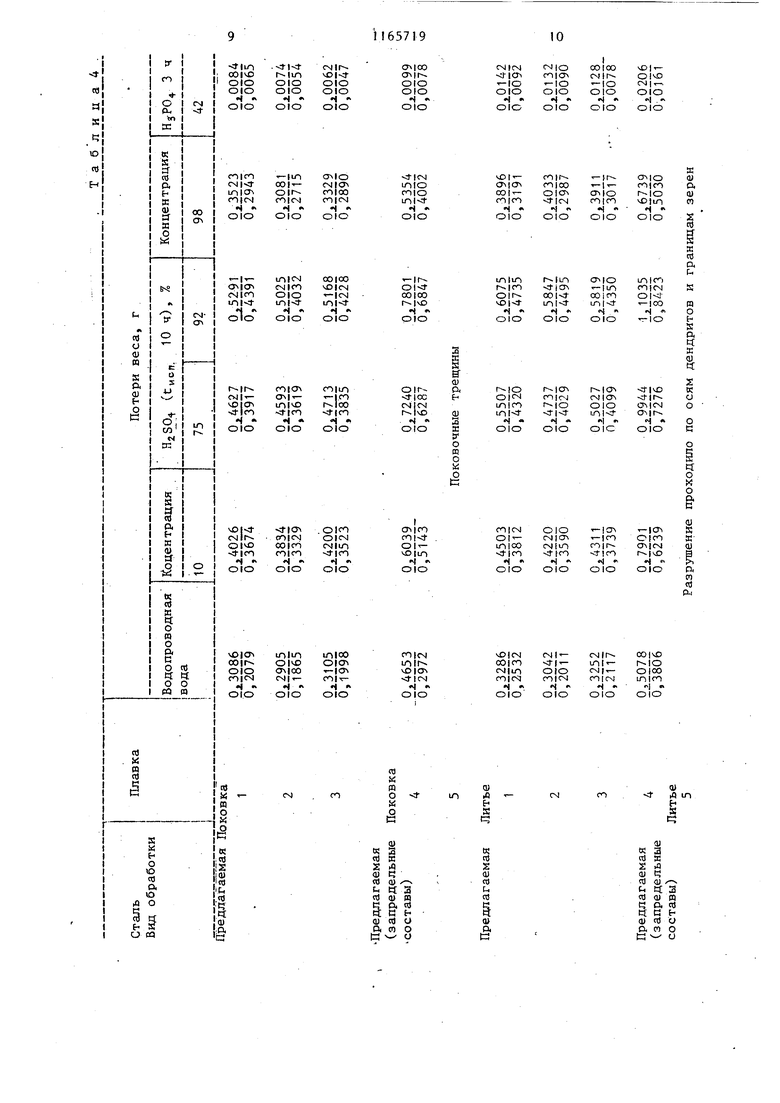

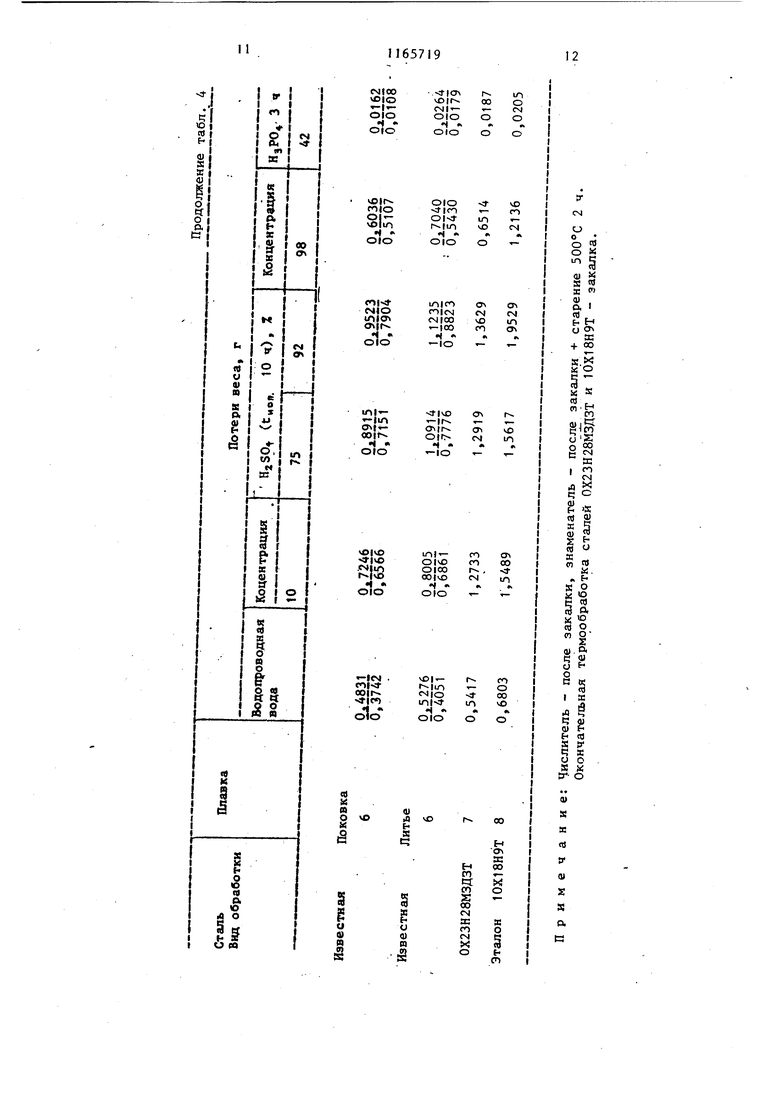

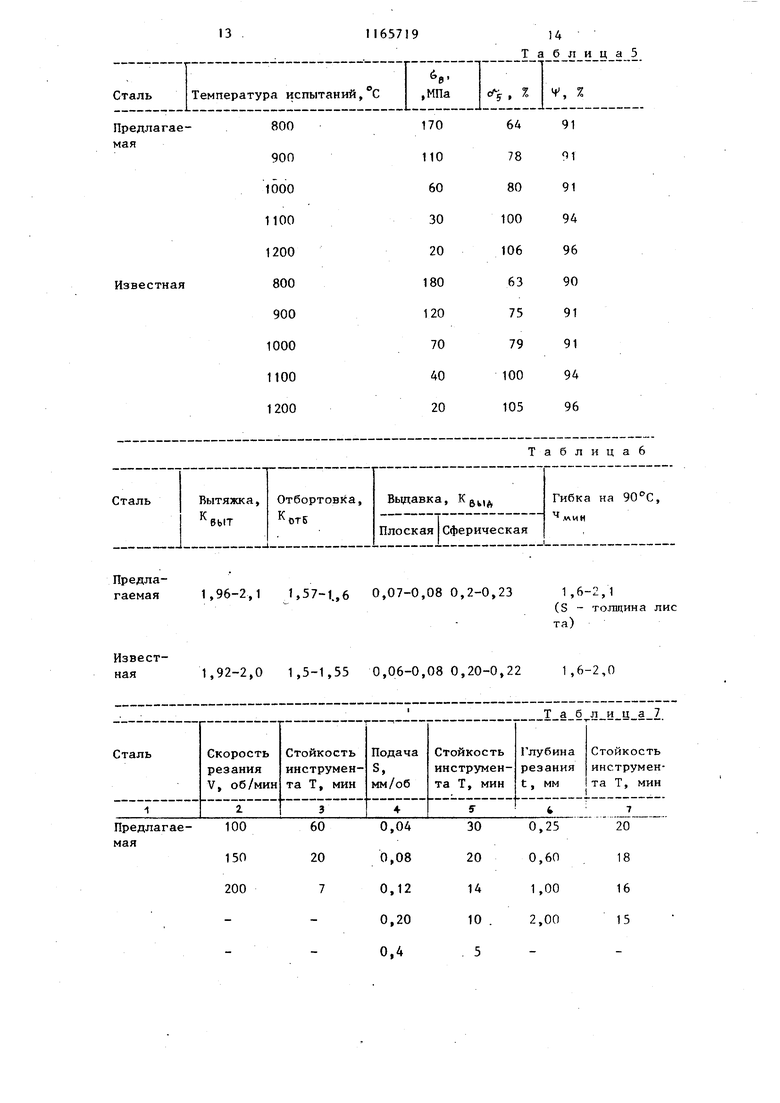

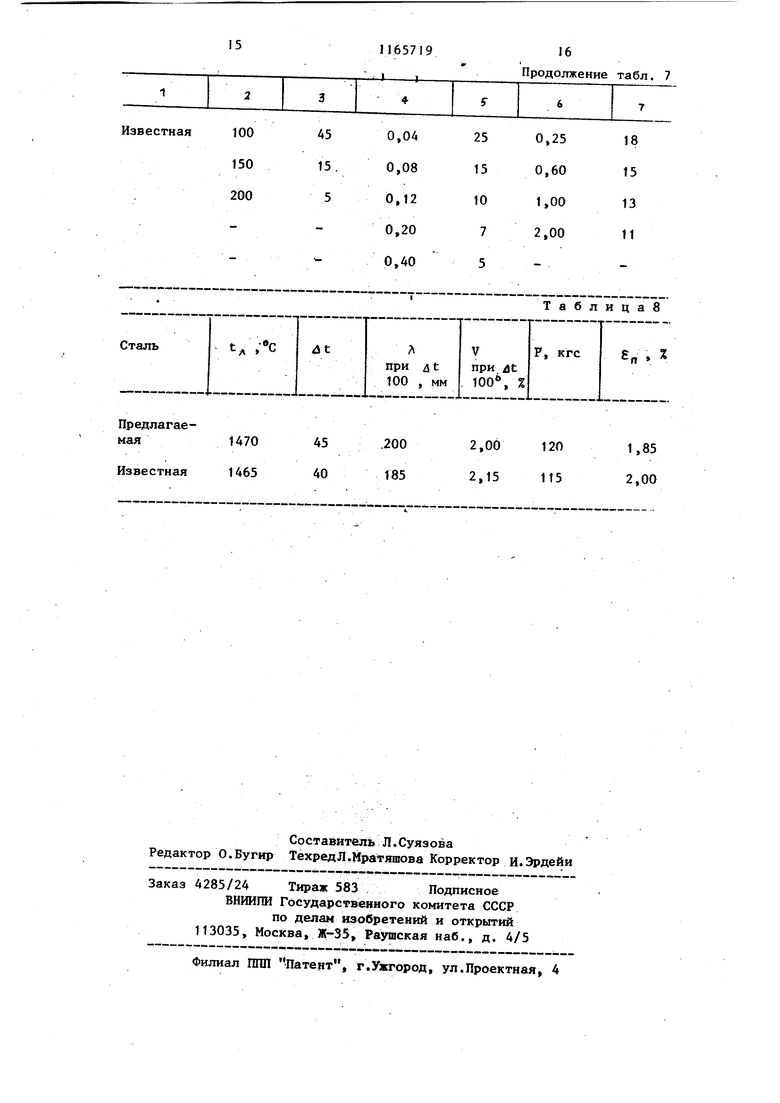

а: ел ч Изобретение относится к металлургии, в частности к мартенситностарею щим сталям, предназначенным для дета лей машин, работающих в агрессивных средах на предприятиях цветной, химической, нефтяной и других отраслей промьгашенности (турбины насосов для перекачивания кислот, конусы и роторы хлорных компрессоров и т.д. Особенностью работы подобных деталей является совместное воздейст вие на них кавитации, коррозии, абра зивного износа. Известны высоколегированные корро зионностойкие аустенитные стали типа ОЗХ23Н28МЗДЗТ(ЭИ-943), которые используют для изготовления аппаратов, работающих в агрессивных средах как в условиях кавитации, так и в условиях статики ;1 J. Однако срок компрессоров из этих сталей невелик и определяется неудовлетворительной стойкостью к кавитационно-эрозионному воздействию. Наиболее близкой к предлагаемой по технической сущности и достигаемому эффекту является мартенситно стареющая нержавеющая сталь 2, содержащая, мас.%: Углерод . - 0,05 Хром12,5-17 Никель3,0-6,5 Кобальт6-Т2 Сумма никеля и кобальта 11-15 Титан или алюминий 0,2 Кремний 1,5-3,0 Марганец 1 Железо Остальное Однако известная сталь имеет неудовлетворительный комплекс механических свойств. К сталям, работающим в условиях сильной кавитации и износ в агрессивнь1Х средах, предъявляются б.олее высокие требования по износостойкости, кавитационной и коррозион ной стойкости,, прочностным свойствам при сохранении высоких значений удар ной вязкости, пластичности, хорошей технологичности. Цель изобретения - повышение меха нических, технологических, кавитационно-коррозионных свойств стали. Указанная цель достигается тем, что мартенситностареющая нержавеющая сталь, содержащая углерод, хром, никель, кобальт, кремний. Титан, алюминий, марганец, железо, дополнительно содержит медь, молибден, диспрозий, неодим, кальций и церий при следующем соотношении компонентов, мас.% Углерод 0,01-0,05 Хром 10,0-13,0 Никель4,0-6,5 Кобальт4,0-7,5 Кремний0,2-1,5 Титан0,3-0,5 Апюминий 0,2-0,35 Марганец 0,2-0,5 Медь0,5-1,5 Молибден 1,0-3,5 Диспрозий 0,03-0,1 Неодим0,05-0,08 Кальций 0,05-0,08 Церий0,01-0,05 ЖелезоОстальное Выплавку предлагаемой и известной сталей проводят в вакуумно-индукционных печах емкостью 10 и 100 кг . Химический состав предлагаемой и известной сталей и базового сплава указан в табл. 1. Слитки после кристаллизации гомогенизируют при 1150°С 6 ч, подвергают механической обдирке, затем часть из них куют на заготовки и закаливают от в воду. Другую часть разрезают на заготовки под образцы и также закаливают от 1050°в воду. Часть готовых образцов подвергают старению при 480-520°С 1-5 ч. Механические испытания проводятся на машине ИМ-12А с диаграмной записью. Разрывные образцы изготавливают по ГОСТ 1497-61 (пятикратно). Ударная вязкость определяется на маятниковом копре типа МК-30 при т.20 С Образцы имеют стйндартные размеры по ГОСТ 9454-60. 1 Твердость измеряют на приборе Роквелла (шкала С). Величина погрешности при определении механических характеристик составляет не более 3%. Механические свойства кованных сталей в закаленном от (в числителе) и в состаренном (в знаменателе) состояниях приведены в табл. 2. Механические свойства литых сталей в,закаленном от 1050(в числителе и состаренном (в знаменателе) состояниях приведена в табл. 3. Испытания накавитационно-коррозионную стойкость проводятся на установке для испытания материалов на кавитационно-коррозионную стойкость с применением сопла 5 5 мм. Расстояние от сопла до испытуемого образца 5 мм. Температура рабочей среды 5258 С, окружная скорость образцов 78 м/с, напор рабочей жидкости 0,28 кг/см. Испытания проводят в во допроводной воде в 10-, 75-, 92-, 98 процентных концентрациях растворов серной кислоты в течение 10 ч. Разме образцов 20x15x5 мм. Кавитационно-коррозионная стойкость предлагаемой и известной сталей, нержавеющей стали-эталона 10Х18Н9Т.приведена в табл. 4. Предлагаемая сталь хорошо деформируется в горячем состоянии. Термомеханические параметры горячей дефор мации: предельная температура нагрева , температура .конца обработки , охлаждение после ковки, прокатки на воздухе. Допустимая степень деформации за один ход машиныорудия 80-85%, После ковки не допускается медленное охлаждение. Механические свойства предлагаемо и известной сталей при температурах горячей деформации (средние значения приведены в табл. 5. Нагрев заготовок под высадку проводят до температуры не выше . Предлагаемая сталь после закалки хорошо деформируется в холодном состоянии. Холодная штамповка облегчает я после отпуска при 600-650 °С длительностью 2,5-3,5 ч, охлаждения на воздухе, так как в этом случае увеличивается равномерное удлинение в 4 раза; После штамповки (последнег прохода) обязательна закалка. Показатели штампуемости листового материала в закаленном состоянии при ведены в табл. 6. Предлагаемая сталь-сваривается в термически упрочненном состоянии ручной и автоматической аргоно-дуговой сваркой с присадкой и безприсадКи, а также роликовой и точечной сваркой. Прочность сварного ива составляет. 6 900-1000 МПа, угол изгиба 100-120. Допускается старение сварных соединений. До)ускается сварка в термически неупрочкенном состоянии с последующей термической обработкой. . Пайку деталей рекомендуется выполнять припоем ВПр13 (ПСрМцМН2). Пайка припоем ВПр13 проводится при 950llOC и совмещается с закалкой При необходимости после пайки проводят закалку. Обрабатываемость резанием предлагаемой стали, как и. большинства мартен ситностареющих сталей, находится на уровне обрабатываемости нержавеющих сталей аустенитного класса. Испытания на износ инструмента при точении проводят по известной методике с учетом величины начального износа в период приработки, которая принята равной 0,2 мм. Исполь зуют инструмент из сплава ВК8 со еле-дующими параметрами заточки: главньпЧ угол в плане , задний угол вспомогательный угол в плане , передний угол . За критерий затупления принята величина фаски на задней поверхности, равная 0,4 мм. Исследования проводя г на закаленных сталях с твердостью 27 HRC. Зависимость стойкости инструмента Т (из сплава ВК8) от режимов резания при обработке сталей.приведена в табл. 7; Жидкотекучесть определяется методом вакуумного всасывания в калиброванные кварцевые трубки, обеспечивающим относительный разброс данных не более ±3%. Склонность сталей к образованию усадочных раковин определяется с помощью конусной пробы путем измерения относительного объема концентрации усадочной раковины (разброс данных ±10%). Чувствительность стали к образованию горячих трещин (т15ещиностойкость) оценивается путем определения максимального усилия, тормозящего усадку стандартного образца, которое он выерживает без образования- горячих трещин. Точность определения 2 кгс.

;Таблица Ц

| название | год | авторы | номер документа |

|---|---|---|---|

| КОРРОЗИОННОСТОЙКАЯ МАРТЕНСИТНОСТАРЕЮЩАЯ ЛИТЕЙНАЯ СТАЛЬ | 1998 |

|

RU2169789C2 |

| ВЫСОКОПРОЧНАЯ БЕРИЛЛИЙСОДЕРЖАЩАЯ СТАЛЬ | 2015 |

|

RU2600467C1 |

| КОРРОЗИОННОСТОЙКАЯ МАРТЕНСИТНОСТАРЕЮЩАЯ СТАЛЬ | 1998 |

|

RU2169790C2 |

| КОРРОЗИОННОСТОЙКАЯ МАРТЕНСИТНОСТАРЕЮЩАЯ СТАЛЬ | 2013 |

|

RU2532785C1 |

| НЕРЖАВЕЮЩАЯ ИНСТРУМЕНТАЛЬНАЯ СТАЛЬ | 1995 |

|

RU2073741C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2009 |

|

RU2409697C1 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2015 |

|

RU2611464C1 |

| ПРИСАДОЧНЫЙ МАТЕРИАЛ НА ОСНОВЕ НИКЕЛЯ | 2015 |

|

RU2602570C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОЙ МАРТЕНСИТНОСТАРЕЮЩЕЙ СТАЛИ | 2016 |

|

RU2639190C2 |

| КОРРОЗИОННОСТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЁ | 2002 |

|

RU2221895C1 |

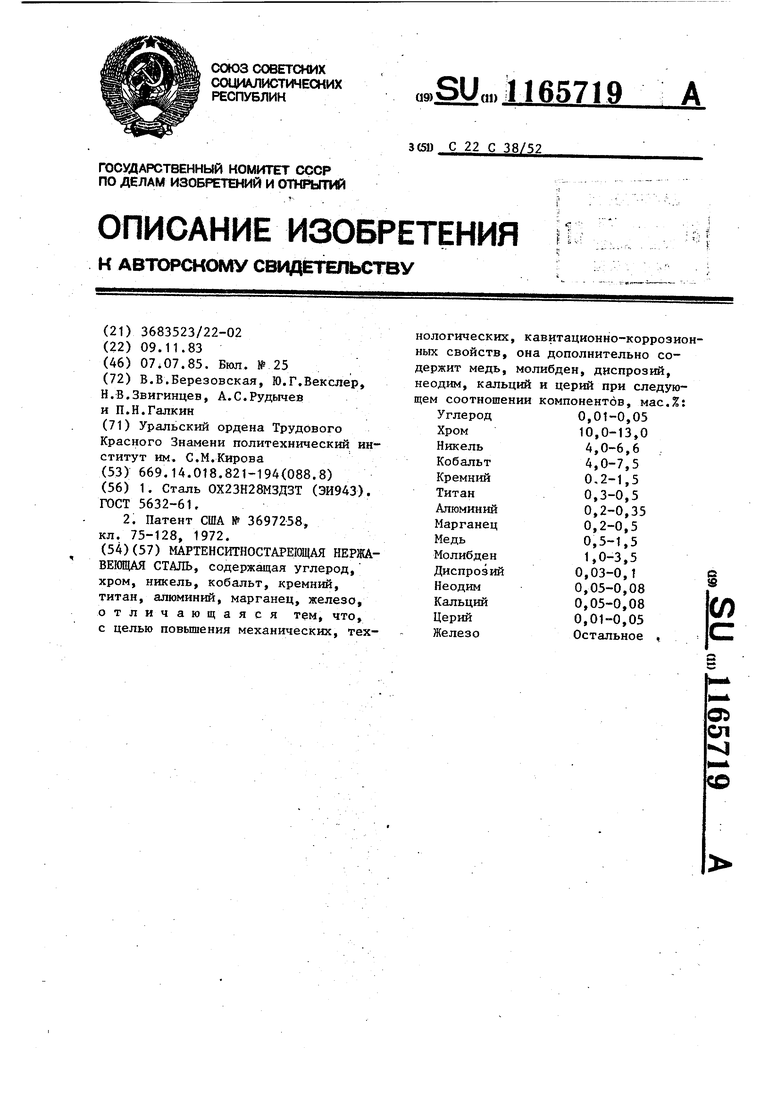

МАРТЕНСИТНОСТАРЕЮЩАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ, содержащая углерод, хром, никель, кобальт, кремний, титан, алюминий, марганец, железо, отличающаяся тем, что, с целью повьшения механических, технологических, кавитационно-коррозионных свойств, она дополнительно содержит медь, молибден, диспрозий, неодим, кальций и церий при следующем соотношении компонентов, мас.%: 0,01-0,05 Углерод 10,0-13,0 Хром 4,0-6,6 Никель 4,0-7,5 Кобальт 0,2-1,5 Кремний 0,3-0,5 Титан 0,2-0,35 Алюминий 0,2-0,5 Марганец 0,5-1,5 Медь 1,0-3,5 Молибден 0,03-0,1 Диспрозий 0,05-0,08 Неодим (Л 0,05-0,08 Кальций 0,01-0,05 Церий Остальное Железо

0,160,2

Известная

Х23Н28МЗДЗТ 7 3,0,0,6 0,7

0,8

ОЧ|00 ОЧ||

OIO OIO

)

OIO

СО|чО

cNIt

v |CNГчЦ-LOlr001ГО-(-|-

r-io

CNJiu-iOIO

0100 (SlniCNl inlro

CIICN

r,J ..

H «

1 OIO

OIO

OIOOIO

0)

Ш A

л 1Л H

h П

s

u

«a

« n

tdя

sл

s

0)ч

OJ

-4

0)-V

cd

(tt 3

«2

H

n

0)я

«

D.п)

чD. t«

H

0)CO о

п)о

(U

exn о

a,

соо

G о с

--о

Предла1,96-2,1 1,57-1.,6 0,07-0,080,2-0,23 гаемая Извест1,92-2,0 1,5-1,55 ная

Таблицаб

1,6-2,1

(S - толщина лис та)

Таблица7 0,06-0,080,20-0,221,6-2,0

45 15,

100 150 5 200

1470

45 40 1465

18 15 13 11

0,25

25 0,60

15 1,00

10 2,00

7

5

Таблицав

1,85

120

2,00 2,00 115 2,15

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| ИГРУШКА-ПАРАШЮТ | 1926 |

|

SU5632A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США № 3697258, кл | |||

| Фальцовая черепица | 0 |

|

SU75A1 |

Авторы

Даты

1985-07-07—Публикация

1983-11-09—Подача