Изобретение относится к области металлургии, в частности к производству высокопрочных коррозионностойких мартенситностареющих литых сталей криогенного назначения для изготовления силовых литых деталей энергетических установок, работающих при температурах от -196o до 300oC.

Известна матренситностареющая коррозионностойкая литейная сталь криогенного назначения следующего химического состава, мас.%:

углерод - 0,01-0,03

хром - 9,5-12,0

никель - 7,0-10,0

молибден - 0,5-1,9

кобальт - 3,9-6,0

кальций - 0,01-0,08

иттрий - 0,01-0,3

ванадий - 0,03-0,3

церий - 0,005-0,3

железо - Остальное

(автор. свидет. СССР N 1014970, кл. С 22 С 38/52).

Комплексное легирование церием совместно с иттрием и ванадием приводит к повышению ударной вязкости стали при криогенных температурах и понижению склонности к образованию горячих трещин при сварочных нагревах.

Однако известная сталь является недостаточно прочной (σв не более 120 кг/мм2) в связи с относительно низким ее легированием молибденом и кобальтом, поэтому не может быть применена в силовых конструкциях сложной конфигурации, работающих при высоких нагрузках.

Известна высокопрочная коррозионностойкая мартенситностареющая сталь криогенного назначения следующего химического состава, мас.%:

углерод - 0,01-0,05

хром - 10,0-13,0

никель - 14,0-6,6

молибден - 1,3-3,5

кобальт - 4,0-7,5

марганец - 0,2-0,5

кремний - 0,2-1,5

титан - 0,3-0,5

алюминий - 0,2-0,35

медь - 0,5-1,5

диспрозий - 0,03-0,1

неодим - 0,05-0,08

кальций - 0,05-0,08

церий - 0,01-0,05

железо - Остальное

(автор, свид. СССР N 1165719, С 22 С 38/52).

Данная сталь достаточно высоко легирована упрочняющими элементами и обеспечивает высокий уровень прочности и ударной вязкости в отливках простой конфигурации с равномерными стенками.

Однако в отливках сложной конфигурации типа крыльчаток имеет место резкое уменьшение прочностных и пластических свойств в зонах сопряжений лопаток со стенками (в тепловых узлах отливок). Это вызвано недопустимо высокой ликвацией легирующих элементов и образованием в тепловых узлах отливок повышенного количества ликвационного аустенита и охрупчивающих интерметаллидных фаз.

Задача изобретения - создание высокопрочной коррозионностойкой мартенситностареющей литейной стали для изготовления отливок сложной конфигурации, работоспособных при высоких нагрузках в интервале температур от - 196oC до 300oC.

Задача решена за счет того, что коррозионностойкая мартенситностареющая литейная сталь, содержащая углерод, хром, никель, молибден, кобальт, марганец, кремний, кальций, церий и железо, дополнительно содержит ванадий и азот при следующем соотношении компонентов, мас.%:

углерод - 0,01-0,05

хром - 10,0-13,5

никель - 4,5-6,0

молибден - 4,0-5,0

кобальт - 8,0-10,0

марганец - 0,2-0,9

кремний - 0,2-0,75

кальций - 0,001-0,05

церий - 0,001-0,05

ванадий - 0,03-0,3

азот - 0,01-0,8

железо - Остальное

Дополнительное легирование ванадием и азотом ускоряет процесс объемной кристаллизации в тепловых узлах отливок за счет образования в них новых центров кристаллизации - нитридов ванадия (избирательный модифицирующий эффект). Это позволяет существенно уменьшить ликвацию легирующих элементов и обеспечить высокие и равномерные механические свойства по сечению фасонных отливок.

Технический результат - повышение механических свойств фасонных отливок сложной конфигурации за счет ускорения процессов объемной кристаллизации в тепловых узлах и уменьшения ликвационной неоднородности отливок.

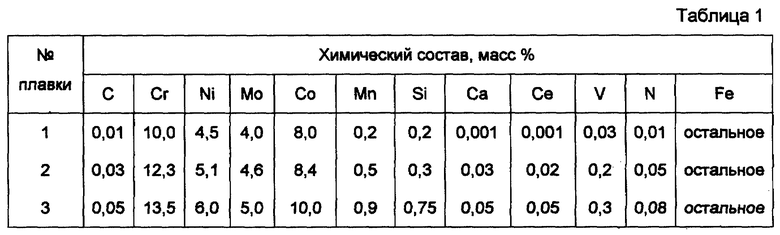

Химические составы исследованных плавок предложенной стали приведены в табл.1.

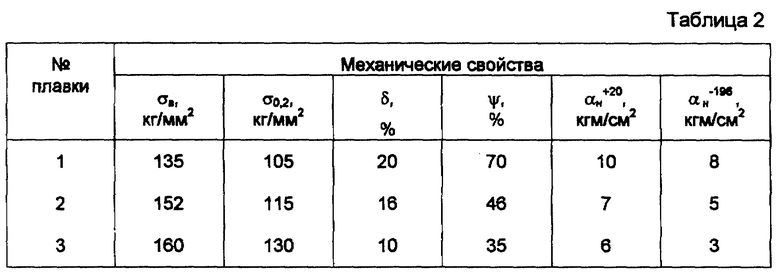

Предложенная сталь после термической обработки по оптимальному режиму: гомогенизация, закалка, стабилизирующий отпуск, обработка холодом и старение, имеет свойства на образцах, вырезанных из тепловых узлов фасонных отливок, представленных в табл.2.

Анализ табл. 2 показал, что предложенная сталь имеет достаточно высокие механические свойства в тепловых узлах фасонных отливок, что обеспечивает высокую работоспособность этих отливок в условиях высоких нагрузок в интервале температур от -196 до 300oC.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОРРОЗИОННОСТОЙКАЯ МАРТЕНСИТНОСТАРЕЮЩАЯ СТАЛЬ | 1998 |

|

RU2169790C2 |

| КОРРОЗИОННОСТОЙКАЯ ЛИТЕЙНАЯ СТАЛЬ | 1998 |

|

RU2169788C2 |

| КОРРОЗИОННОСТОЙКАЯ МАРТЕНСИТНОСТАРЕЮЩАЯ СТАЛЬ | 2013 |

|

RU2532785C1 |

| Литейная коррозионно-стойкая свариваемая криогенная сталь и способ ее получения | 2020 |

|

RU2778709C2 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 1998 |

|

RU2175684C2 |

| ЖАРОПРОЧНЫЙ СВАРИВАЕМЫЙ СПЛАВ НА НИКЕЛЕВОЙ ОСНОВЕ | 1999 |

|

RU2169783C2 |

| ДИСПЕРСИОННО-ТВЕРДЕЮЩИЙ СВАРИВАЕМЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1999 |

|

RU2176282C2 |

| КОРРОЗИОННОСТОЙКАЯ СТАЛЬ | 1998 |

|

RU2176283C2 |

| МАЛОАКТИВИРУЕМАЯ ЖАРОПРОЧНАЯ РАДИАЦИОННОСТОЙКАЯ СТАЛЬ | 2001 |

|

RU2211878C2 |

| МАРТЕНСИТНОСТАРЕЮЩИЙ СПЛАВ | 1992 |

|

RU2025530C1 |

Изобретение относится к металлургии, в частности к производству высокопрочных коррозионностойких мартенситностареющих сталей криогенного назначения для изготовления силовых литых деталей энергетических установок, работающих при температурах от -196 до 300oC. Техническим результатом изобретения является повышение механических свойств фасонных отливок сложной конфигурации за счет ускорения процессов объемной кристаллизации в тепловых узлах и уменьшения ликвационной неоднородности отливок. Заявленная сталь содержит ингредиенты в следующем соотношении, мас.%: углерод 0,01 - 0,05; хром 10,0 - 13,5; никель 4,5 - 6,0; молибден 4,0 - 5,0; кобальт 8,0 - 10,0; марганец 0,2 - 0,9; кремний 0,2 - 0,75; азот 0,01 - 0,08; церий 0,001 - 0,05; ванадий 0,03 - 0,3; кальций 0,001 - 0,05; железо - остальное. 2 табл.

Коррозионностойкая мартенситностареющая литейная сталь, содержащая углерод, хром, никель, молибден, кобальт, марганец, кремний, кальций, церий и железо, отличающаяся тем, что она дополнительно содержит ванадий и азот при следующем соотношении компонентов, мас.%:

Углерод - 0,01 - 0,05

Хром - 10,0 - 13,5

Никель - 4,5 - 6,0

Молибден - 4,0 - 5,0

Кобальт - 8,0 - 10,0

Марганец - 0,2 - 0,9

Кремний - 0,2 - 0,75

Азот - 0,01 - 0,08

Церий - 0,001 - 0,05

Ванадий - 0,03 - 0,3

Кальций - 0,001 - 0,05

Железо - Остальное

| Мартенситностареющая нержавеющая сталь | 1983 |

|

SU1165719A1 |

| Коррозионностойкая сталь | 1982 |

|

SU1014970A1 |

| Нержавеющая сталь | 1976 |

|

SU589280A1 |

| ДИСПЕРСИОННО-ТВЕРДЕЮЩАЯ МАРТЕНСИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 1994 |

|

RU2099437C1 |

| Центробежный двухступенчатый насос | 1968 |

|

SU565117A1 |

| Форвакуумная ловушка | 1978 |

|

SU773307A1 |

| GB 1551029, 22.08.1979. | |||

Авторы

Даты

2001-06-27—Публикация

1998-11-04—Подача