Изобретение относится к области металлургии, в частности к производству высокопрочных коррозионностойких мартенситностареющих сталей криогенного назначения, предназначенных для изготовления паяно-сварных конструкций энергетических установок, работоспособных при температурах от -253 до 500oC.

Известна коррозионностойкая мартенситностареющая сталь криогенного назначения следующего химического состава, мас.%:

углерод - 0,01-0,03

хром - 9,5-12,0

никель - 7,0-10,0

молибден - 0,5-1,9

кобальт - 3,9-6,0

кальций - 0,01-0,08

иттрий - 0,01-0,3

ванадий - 0,03-0,3

церий - 0,005-0,3

железо - остальное

(автор. свид. СССР N1014970, C 22 C 38/52).

Сталь имеет достаточно высокий уровень механических свойств в температурном интервале от -253 до 500oC, обусловленный формированием в процессе упрочняющей термической обработки мелкодисперсной аустенитно-мартенситной структуры (структуры "микродуплекс").

Недостатком известной стали применительно к паяно-сварным конструкциям криогенного назначения является существенное понижение механических свойств, вызванное огрублением аустенитно-мартенситной структуры в процессе замедленного нагрева под пайку, характерного для пайки сложных конструкций из высоколегированных сталей и сплавов.

Известна высокопрочная коррозионностойкая мартенситностареющая сталь следующего химического состава, мас.%:

углерод - 0,01-0,05

хром - 10,0-13,0

никель - 4,0-6,6

молибден - 1,3-3,5

кобальт - 4,0-7,5

марганец - 0,2-0,5

кремний - 0,2-1,5

титан - 0,3-0,5

алюминий - 0,2-0,35

медь - 0,5-1,5

диспрозий - 0,03-0,1

неодим - 0,05-0,08

кальций - 0,05-0,08

церий - 0,01-0,05

железо - остальное

(автор. свид. СССР N 1165719, кл. С 22 С 38/52).

Эта сталь менее чувствительна к огрублению аустенитно-мартенситной структуры в процессе нагрева под пайку, однако склонна к образованию охрупчивающих включений карбидных и интерметаллидных фаз преимущественно по границам зерен, что существенно понижает работоспособность паяно-сварных конструкций энергетических установок криогенного назначения.

Задача изобретения - создание высокопрочной коррозионностойкой мартенситностареющей стали для изготовления паяно-сварных конструкций, работоспособных при высоких нагрузках в интервале температур от -253oC до 500oC.

Задача решена за счет того, что коррозионностойкая мартенситностареющая сталь, содержащая углерод, хром, никель, молибден, кобальт, марганец, кремний, кальций, церий и железо, дополнительно содержит вольфрам, ванадий и азот при следующем соотношении компонентов, мас.%:

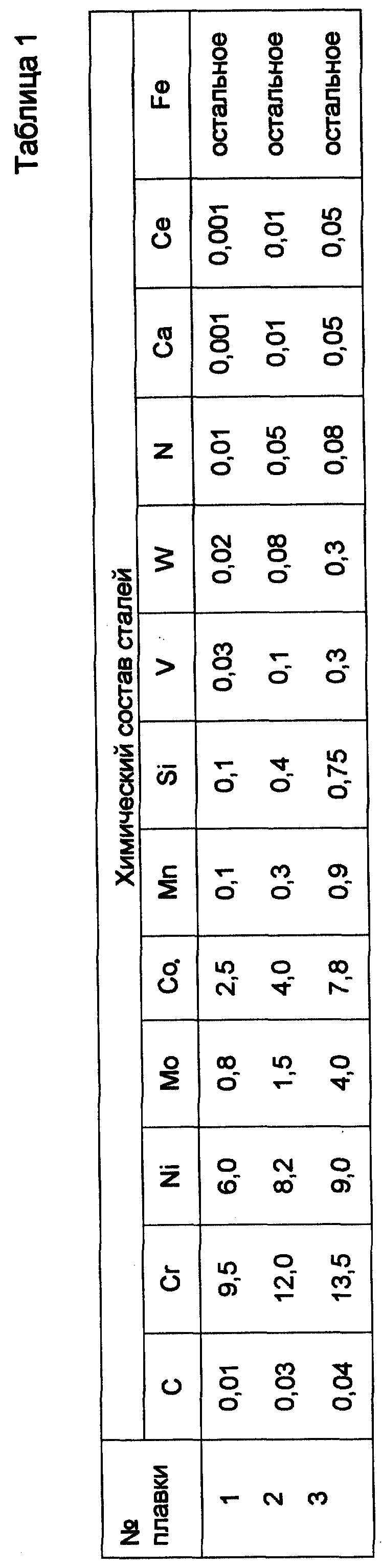

углерод - 0,01-0,04

хром - 9,5-13,5

никель - 6,0-9,0

молибден - 0,8-4,0

кобальт - 2,5-7,8

марганец - 0,1-0,9

кремний - 0,1-0,75

ванадий - 0,03-0,3

азот - 0,01-0,08

кальций - 0,001-0,05

церий - 0,001-0,05

вольфрам - 0,02-0,3

железо - остальное.

Дополнительное комплексное легирование вольфрамом и ванадием повышает теплостойкость стали и предотвращает образование в процессе замедленного нагрева под пайку охрупчивающих зернограничных включений карбидных фаз.

Дополнительное легирование азотом в условиях замедленного нагрева под пайку интенсифицирует диффузионные процессы формирования и упрочнения ревертированного аустенита обратного мартенситного превращения, что позволяет сохранить оптимальную для высокопрочных хладостойких сталей мелкодисперсную аустенитно-мартенситную структуру. При этом упрочнение азотом в заданных пределах легирования является достаточным, чтобы исключить из химического состава титан, алюминий и медь, упрочняющее действие которых сопровождается понижением вязкости и хладостойкости высокопрочных сталей.

Технический результат - повышение механических свойств высокопрочностных мартенситностареющих сталей, подвергаемых высокотемпературной пайке.

Химические составы исследованных плавок предложенной стали приведены в таблице 1.

Из стали предложенного состава были изготовлены паяно-сварные конструкции. Пайку осуществляли серебряным припоем при температуре 780-810oC. После пайки проводили термическую обработку по режиму: обработка холодом при -70oC в течение 2 часов, старение при 500oC 3 часа.

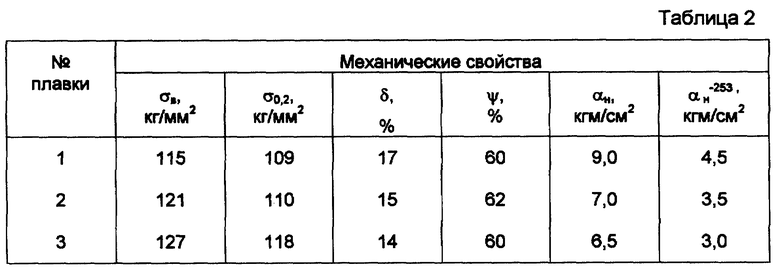

Механические свойства стали после пайки и термообработки представлены в таблице 2.

Анализ таблицы 2 показал достаточно высокие прочностные свойства и ударную вязкость после пайки предложенной стали, позволяющие использовать ее в энергетических установках при высоких нагрузках в интервале температур от -253 до 500oC.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОРРОЗИОННОСТОЙКАЯ ЛИТЕЙНАЯ СТАЛЬ | 1998 |

|

RU2169788C2 |

| КОРРОЗИОННОСТОЙКАЯ МАРТЕНСИТНОСТАРЕЮЩАЯ СТАЛЬ | 2013 |

|

RU2532785C1 |

| Литейная коррозионно-стойкая свариваемая криогенная сталь и способ ее получения | 2020 |

|

RU2778709C2 |

| КОРРОЗИОННОСТОЙКАЯ МАРТЕНСИТНОСТАРЕЮЩАЯ ЛИТЕЙНАЯ СТАЛЬ | 1998 |

|

RU2169789C2 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 1998 |

|

RU2175684C2 |

| КОРРОЗИОННОСТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЁ | 2002 |

|

RU2221895C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КОРРОЗИОННО-СТОЙКИХ МАРТЕНСИТНОСТАРЕЮЩИХ СТАЛЕЙ | 2013 |

|

RU2535889C1 |

| КОРРОЗИОННОСТОЙКАЯ СТАЛЬ | 1998 |

|

RU2176283C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАЯНЫХ КОНСТРУКЦИЙ ЭНЕРГЕТИЧЕСКИХ УСТАНОВОК | 1999 |

|

RU2156678C1 |

| Мартенситно-стареющая сталь | 2020 |

|

RU2738033C1 |

Изобретение относится к металлургии, в частности к производству высокопрочных коррозионностойких мартенситностареющих сталей криогенного назначения для изготовления паяно-сварных конструкций энергетических установок, работоспособных при температурах от -253 до 500oC. Техническим результатом изобретения является повышение прочностных свойств и ударной вязкости стали после ее пайки. Заявленная сталь содержит ингредиенты в следующем соотношении, мас.%: углерод 0,01 - 0,04; хром 9,5 - 13,5; никель 6,0 - 9,0; молибден 0,8 - 4,0; кобальт 2,5 - 7,8; марганец 0,1 - 0,9; кремний 0,1 - 0,75; ванадий 0,03 - 0,3; азот 0,01 - 0,08; кальций 0,001 - 0,05; церий 0,001 - 0,05; вольфрам 0,02 - 0,3; железо - остальное. 2 табл.

Коррозионностойкая мартенситностареющая литейная сталь, содержащая углерод, хром, никель, молибден, кобальт, марганец, кремний, кальций, церий и железо, отличающаяся тем, что она дополнительно содержит вольфрам, ванадий и азот при следующем соотношении компонентов, мас.%:

Углерод - 0,01 - 0,04

Хром - 9,5 - 13,5

Никель - 6,0 - 9,0

Молибден - 0,8 - 4,0

Кобальт - 2,5 - 7,8

Марганец - 0,1 - 0,9

Кремний - 0,1 - 0,75

Ванадий - 0,03 - 0,3

Азот - 0,01 - 0,08

Кальций - 0,001 - 0,05

Церий - 0,001 - 0,05

Вольфрам - 0,02 - 0,3

Железо - Остальное

| Мартенситностареющая нержавеющая сталь | 1983 |

|

SU1165719A1 |

| СТАЛЬ | 1992 |

|

RU2009263C1 |

| ДИСПЕРСИОННО-ТВЕРДЕЮЩАЯ МАРТЕНСИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 1994 |

|

RU2099437C1 |

| Мартенситностареющая сталь | 1975 |

|

SU558064A1 |

| Сталь | 1979 |

|

SU905316A1 |

| US 3925064, 09.12.1975 | |||

| GB 1551029, 22.08.1979 | |||

| СПОСОБ ПЕРЕРАБОТКИ ШРОТА ПОДСОЛНЕЧНИКА | 2020 |

|

RU2744047C1 |

| Форвакуумная ловушка | 1978 |

|

SU773307A1 |

Авторы

Даты

2001-06-27—Публикация

1998-11-04—Подача