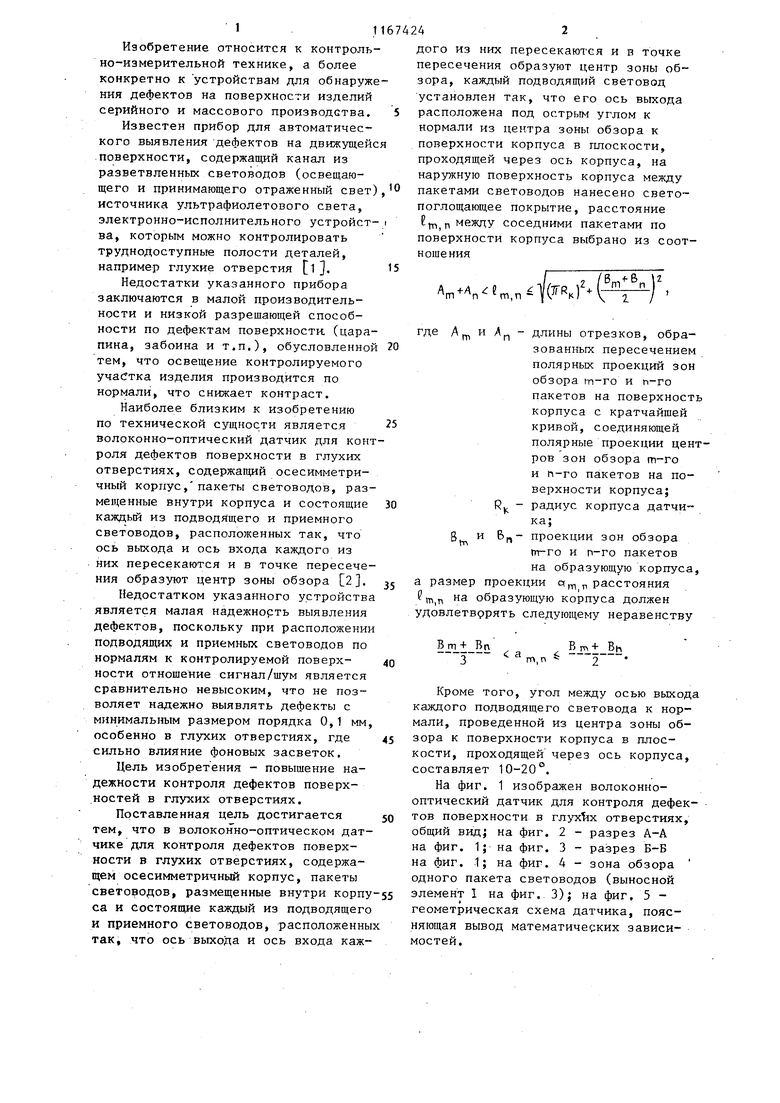

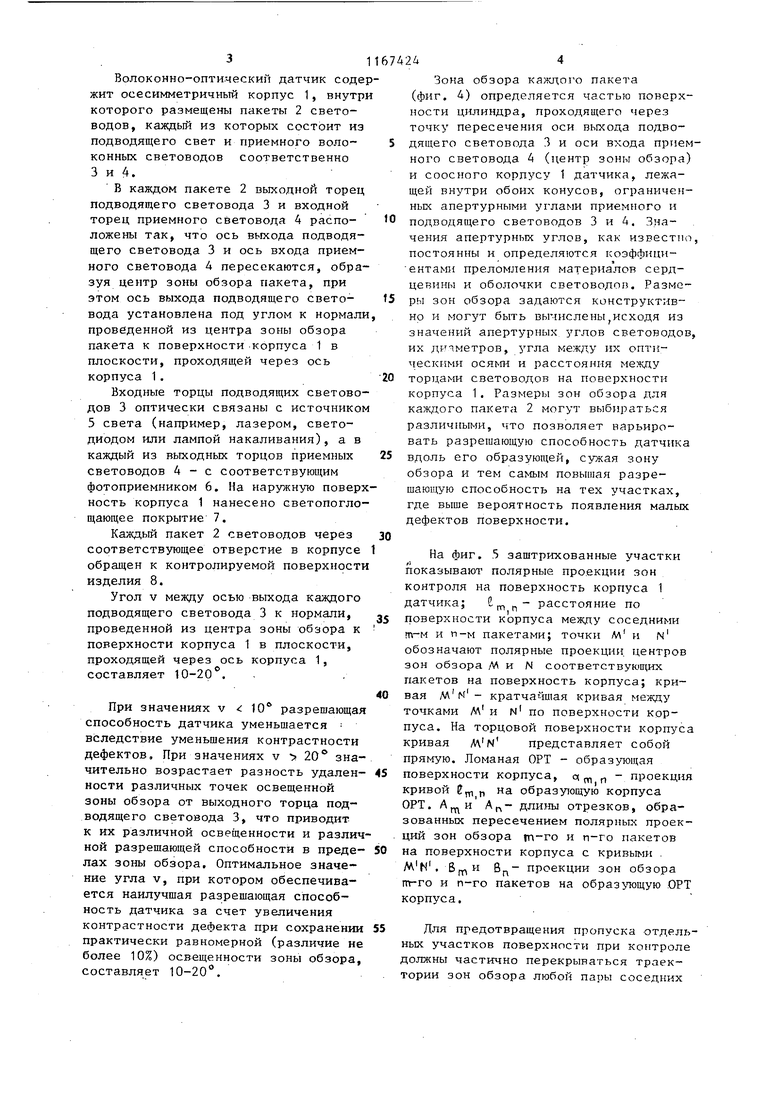

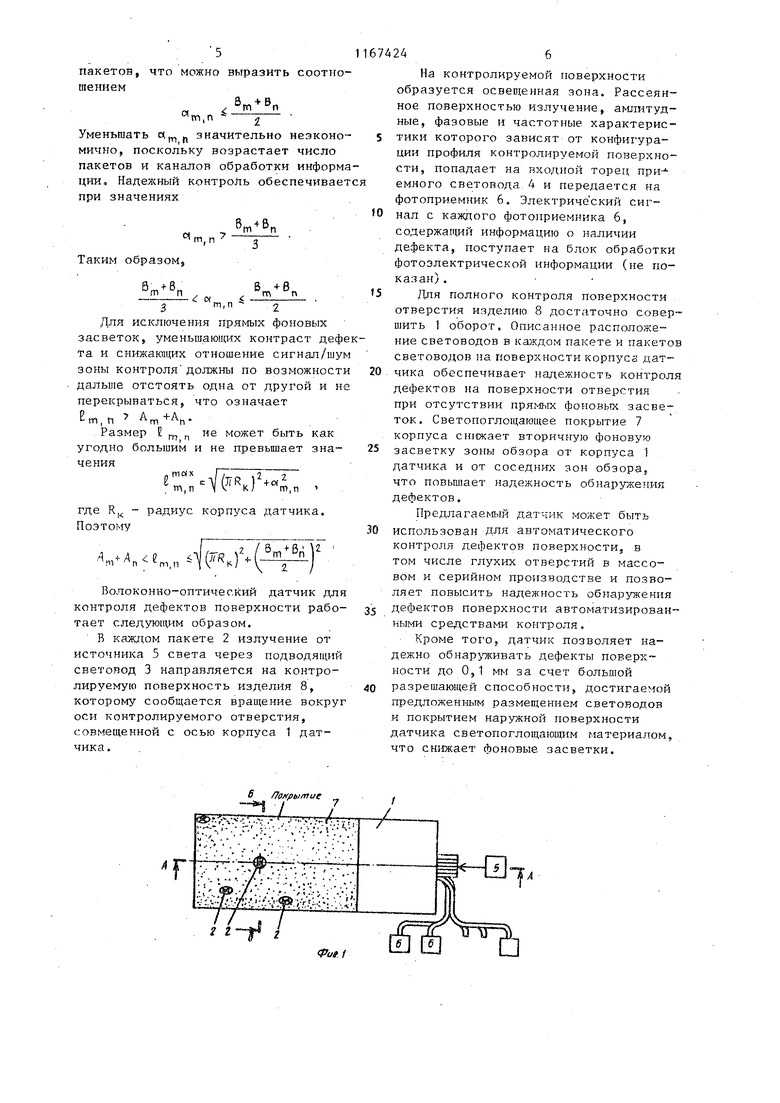

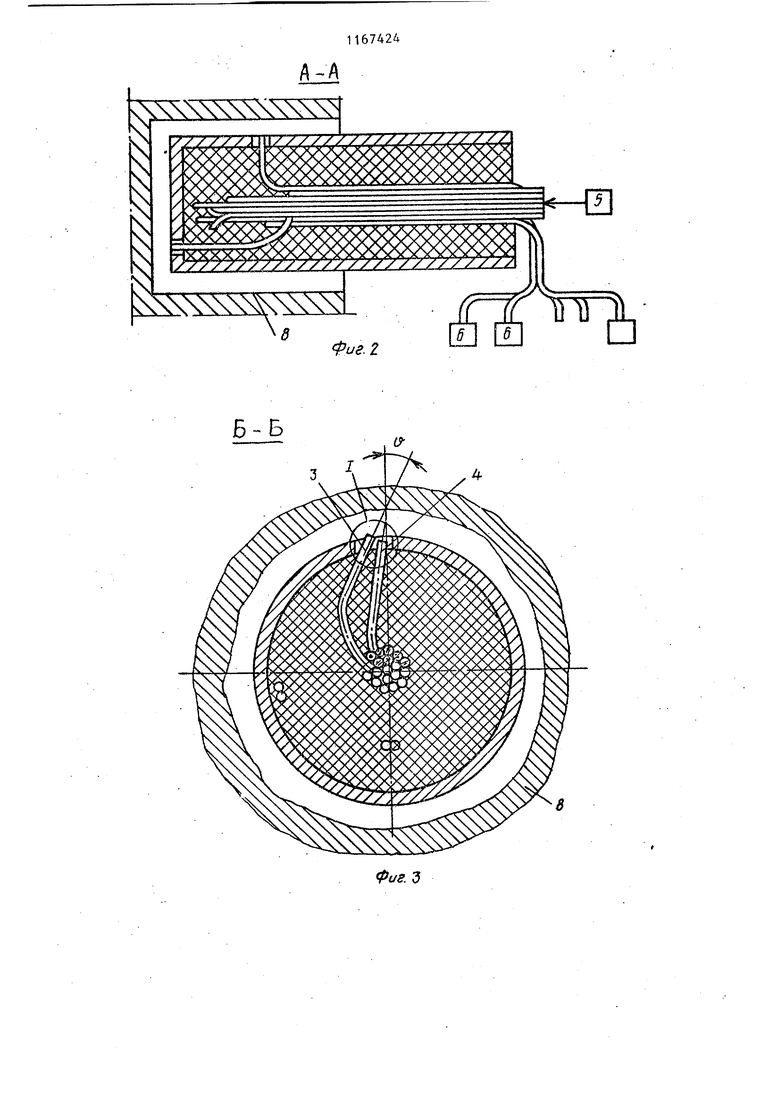

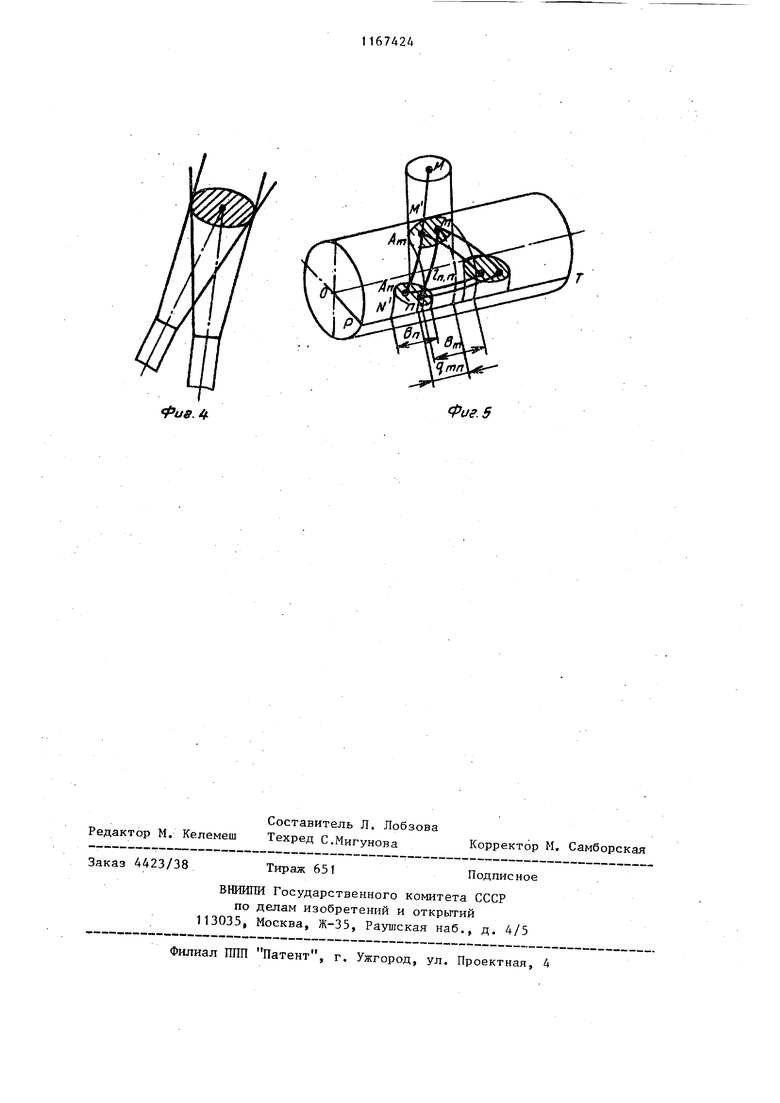

Изобретение относится к контрольно-измерительной технике, а более конкретно к устройствам для обнаруже ния дефектов на поверхности изделий серийного и массового производства. Известен прибор для автоматического выявления дефектов на движущейс поверхности, содержащий канал из разветвленных световодов (освещающего и принимающего отраженный свет) источника ультрафиолетового света, электронно-исполнительного устройства, которым можно контролировать труднодоступные полости деталей, например глухие отверстия Недостатки указанного прибора заключаются в малой производительности и низкой разрешающей способности по дефектам поверхности, (царапина, забоина и т.п.), обусловленной тем, что освещение контролируемого участка изделия производится по нормали, что снижает контраст. Наиболее близким к изобретению по технической сущности является волоконно-оптический датчик для конт роля дефектов поверхности в глухих отверстиях, содержащий осесимметричный корпус,пакеты световодов, размещенные внутри корпуса и состоящие каждьй из подводящего и приемного световодов, расположенных так, что ось выхода и ось входа каждого из них пересекаются и в точке пересечения образуют центр зоны обзора 2. Недостатком указанного устройства является малая надежнорть выявления дефектов, поскольку при расположении подводялщх и приемных световодов по нормалям к контролируемой поверхности отношение сигнал/шум является сравнительно невысоким, что не позволяет надежно выявлять дефекты с минимальным размером порядка 0,1 мм особенно в глухих отверстиях, где сильно влияние фоновых засветок, Цель изобретения - повышение надежности контроля дефектов поверхностей в глухих отверстиях. Поставленная цель достигается тем, что в волоконно-оптическом датчике для контроля дефектов поверхности в глухих отверстиях, содержащем осесимметричный корпус, пакеты световодов, размещенные внутри корпу са и состоящие каждый из подводящего и приемного световодов, расположенны так, что ось выхода и ось входа кажого из них пересекаются и в точке пересечения образуют центр зоны обзора, каждый подводящий световод установлен так, что его ось выхода расположена под остру 1м углом к нормали из центра зоны обзора к поверхности корпуса в плоскости, проходящей через ось корпуса, на наружную поверхность корпуса между пакетами световодов нанесено светопоглощающее покрытие, расстояние между соседними пакетами по поверхности корпуса выбрано из соотношения, длины отрезков, образованных пересечением полярных проекций зон обзора т-го и п-го пакетов на поверхность корпуса с кратчайшей кривой, соединяющей полярные проекции центров зон обзора т-го и п-го пакетов на поверхности корпуса; радиус корпуса датчика;проекции зон обзора т-го и п-го пакетов на образующую корпуса, а размер проекции «гп л расстояния Р fr,,n 3 образующую корпуса должен удовлетвррять следующему неравенству В 6 3 Кроме того, угол между осью выхода каждого подводящего световода к нормали, проведенной из центра зоны обзора к поверхности корпуса в плоскости, проходящей через ось корпуса, составляет 10-20°. На фиг. 1 изображен волоконнооптический датчик для контроля дефектов поверхности в глух отверстиях, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - зона обзора одного пакета световодов (выносной элемент 1 на фиг. 3); на фиг. 5 геометрическая схема датчика, поясняющая вывод математических зависимостей. жит осесимметричный корпус 1, внутр которого размещены пакеты 2 световодов, каждый из которых состоит из подводящего свет и приемного волоконных световодов соответственно 3 и 4. В каждом пакете 2 выходно51 торец подводящего световода 3 и входной торец приемного световода 4 расположены так, что ось выхода подводящего световода 3 и ось входа приемного световода 4 пересекаются, образуя центр зоны обзора пакета, при этом ось выхода подводящего световода установлена под углом к нормал проведенной из центра зоны обзора пакета к поверхности корпуса 1 в плоскости, проходящей через ось корпуса 1. Входные торцы подводящих светово дов 3 оптически связаны с источнико 5 света (например, лазером, светодиодом или лампой накаливания), а в каждый из выходных торцов приемных световодов 4 - с соответствующим фотоприемником 6. На наружную повер ность корпуса 1 нанесено светопогло щающее покрытие 7. Каждый пакет 2 световодов через соответствующее отверстие в корпусе обращен к контролируемой поверхност изделия 8, Угол V между осью выхода каждого подводящего световода 3 к нормали, проведенной из центра зоны обзора к поверхности корпуса 1 в плоскости, проходящей через ось корпуса 1, составляет 10-20. При значениях v ; 10 разрешающая способность датчика уменьшается вследствие уменьшения контрастности дефектов. При значениях v 20° значительно возрастает разность удаленности различных точек освещенной зоны обзора от выходного торца подводящего световода 3, что приводит к их различной освещенности и различ ной разрешающей способности в пределах зоны обзора. Оптимальное значение угла V, при котором обеспечивается наилучшая разрешающая способность датчика за счет увеличения

контрастности дефекта при сохранении 55 практически равномерной (различие не более 10%) освещенности зоны обзора, составляет 10-20°,

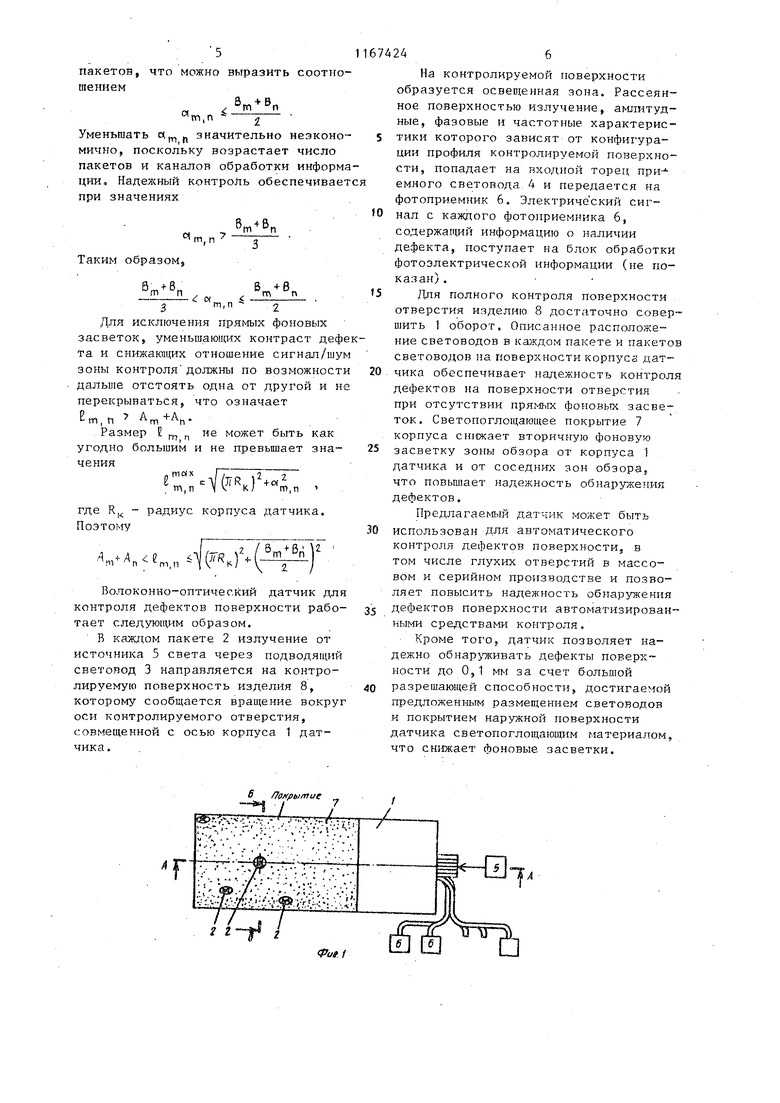

Для предотвращения пропуска отдельных участков поверхности при контроле должны частично перекрываться траектории зон обзора любой пары соседних (фиг, 4) определяется частью поверхности цилиндра, проходящего через точку пересечения оси выхода подводящего световода 3 и оси входа приемного световода 4 (центр зоны обзора) и соосного корпусу 1 датчика, лежащей внутри обоих конусов, ограниченных апертурными углами приемного и подводящего световодов 3 и 4, Значения апертурных углов, как известно, постоянны и определяются коэффициентами преломления материалов сердцевины и оболочки световодов. Размеры зон обзора задаются конструктивно и могут быть вычислены исходя из значений апертурных углов световодов, их дрчметров, згла между их оптическими осяш-1 и расстояния между торцами световодов на поверхности корпуса 1, Размеры зон обзора для каж;;ого пакета 2 могут выбираться различными, что позволяет варьировать разрешающую способность датчика вдоль его образующей, сужая зону обзора и тем самым повышая разрешающую способность на тех участках, где выше вероятность появления малых дефектов поверхности. На фиг, 5 заштрихованные участки показывают полярные проекции зон контроля на поверхность корпуса 1 датчика; (i - расстояние по поверхности корпуса между соседними т-м и Г1-М пакетами; точки М и N обозначают полярные проекции центров зон обзора Д и N соответствующих пакетов на поверхность корпуса; кривая MN- кратчайшая кривая между точками М и N по поверхности корпуса. На торцовой поверхности корпуса кривая MN представляет собой прямую. Ломаная ОРТ - образующая поверхности корпуса, ч j, п - проекция кривой , на образующую корпуса ОРТ, А,- длины отрезков, образованных пересечением полярных проекций зон обзора tn-ro и п-го пакетов на поверхности корпуса с кривыми . MN, проекции зон обзора пт-го и п-го пакетов на образ лощую ОРТ корпуса. что можно выразить соотно пакетов, шеинем «m,n Уменьшать п значительно неэконо мично, поскольку возрастает число пакетов и каналов обработки информ ции. Надежный контроль обеспечивае при значениях ,n Таким образомз &т а 2 Для исключения прямых фоновых засветок, уменьшающих контраст деф та и снижающих отношение сигнал/ш зоны контроля должны по возможнос дальше отстоять одна от другой и перекрываться, что означает Em,n Л,+А. Размер К гп п может быть как угодно большим и не превышает зна чения где R, радиус корпуса датчика. Поэтому .)-Я„,-1-А„ ; Волоконно-оптический датчик дл контроля дефектов поверхности рабо тает следующим образом. Б каждом пакете 2 излучение от источника 5 света через подводящи световод 3 направляется на контролируемую поверхность изделия 8, которому сообщается вращение вокру оси контролируемого отверстия, совмещенной с осью корпуса 1 датчика . На контролируемой поверхности образуется освеп1енная зона. Рассеянное поверхностью излучение, амлитудные, фазовые и частотные характеристики которого зависят от конфигурации профиля контролируемой поверхности, попадает на входной торец пpи емного световода А и передается на фотоприемник 6. Электрический сигнал с каждого фотоприемника 6, содержащий информацию о наличии дефекта, поступает на блок обработки фотоэлектрической информации (не показан) . Лля полного контроля поверхности отверстия изделию 8 достаточно соверщить 1 оборот. Описанное расположение световодов в каждом пакете и пакетов световодов на поверхности корпуса датчика обеспечивает надежность контроля дефектов на поверхности отверстия при отсутствии прямых фоновых засветок, Светопоглощающее покрытие 7 корпуса снижает вторичную фоновую засветку зоны обзора от корпуса 1 датчика и от соседних зон обзора, что повышает надежность обнаружения дефектов. Пpeдлaгae Ь Й датчик может быть использован для автоматического контроля дефектов поверхности, в том числе глухих отверстий в массовом и серийном производстве и позволяет повысить наделсность обнаружения дефектов поверхности автоматизированными средствами контроля. Кроме того, датчик позволяет надежно обнар ткивать дефекты поверхности до 0,1 Mt-i за счет большой разрешающей способности, достигаемой предложенным размещением световодов и покрытием наружной поверхности датчика светопоглощаюощм материалом, что снижает фоновые засветки.

1. ВОЛОКОННО-ОПТИЧЕСКИЙ ДАТЧИК ДЛЯ КОНТРОЛЯ ДЕФЕКТОВ ПОВЕРХНОСТИ В ГЛУХИХ ОТВЕРСТИЯХ, содержащий осесимметричный корпус, пакеты световодов, размещенные внутри корпуса и состояпще каждый из подводящего и приемного световодов, расположенных так, что ось выхода и ось входа каждого из них пересекаются и в точке пересечения образуют центр зоны обзора, отличающийся тем, что, с целью повьшения надежности контроля, каждый подводящий световод установлен так, что его ось выхода расположена под острым углом к нормали из центра зоны обзора к поверхности корпуса в плоскости, .проходящей через ось корпуса |На нарзгжную поверхность корпуса между пакетами световодов нанесено светопоглощающее покрытие, расстояние т, между соседними пакетами на поверхности корпуса выбрано из соотношения .п где Aj и длины отрезков, образованных пересечением полярных проекций зон обзора т-го и п-го пакетов на поверхность корпуса с кратчайшей кривой, соединяющей полярные проекции центров зон обзора с $ т-го и п-го пакетов на поверхности кор(Л пуса; радиус корпуса датчика; бт и 6р - проекции зон обзора т-го и п-го пакетов на образующую корпуса, а размер проекции .п расстояния . 2 Р на образующую корпуса удовлет05 воряет неравенству , , ,n 4; tsO 2, датчик по п. 1, о т л и ч а ю4 щ и и с я тем, что угол между осью выхода каждого подводящего световода к нормали, проведенной из центра зоны обзора к поверхности корпуса в плоскости, проходящей через ось корпуса, составляет 10-20.

S /7a/fpbiirtLie

е //

17F

А-А УчУ

8

Фие. Ъ 7/7///7//7/ //7/7/77 иг.г

Фив.

fpus.5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Прибор для автоматического выявления дефектов на движущейся поверхности | 1977 |

|

SU741044A2 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для определения усталостного повреждения светорассеивающих материалов | 1980 |

|

SU940021A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-07-15—Публикация

1983-10-03—Подача