Изобретение относится к неразрушающему контролю и может быть использовано для диагностирования сепараторов цилиндрических роликовых подшипников по параметрам их колебаний.

В современном машиностроении и в ремонтном производстве при неразрушающем контроле изделий используются способы, позволяющие контролировать из делия по параметрам их колебаний, например по частоте coбctвeнныx колебаний, амплитуде и т.п. Недостатком этих способов являются невозможность в выделении частот собственных колебаний в сложных изделиях с достаточной точностью, а также контроль дефектности изделий по амплитуде колебаний возбуждаемых ударом малопроизводителен, так как зависимость места приложения удара от места расположения дефекта вынуждает производить удар многократно при поиске дефекта.

Известен также способ контроля дефектности изделия, заключающийся в том, что возбуждают собственные колебания изделия, измеряют период биения собственных осевых колебаний изделия по которому судят о его дефектности. Этот способ является наиболее близким к предлагаемому, но также не обладает достаточной точностью, так как наличие двух и более одинаковых элементов в изделиях типа сепаратора с близкими частотами, но с разным затуханием (во времени) процесса колебаний этих элементов не позволяет с достаточной точностью измерить Параметр биений - его период.

Цель изобретения - повышение точности контроля сепаратора, а также его производительности.

Это достигается , что способ контроля дефектности сепаратора цилиндрического роликового подшипника, основанный на возбуждении собственных колебаний сепаратора, измерении периода биений собственных осевых колебаний сепаратора, дополняют следующими операциями: измерением максимальной амплитуды колебаний двух соседних биений, определением отношения этих амплитуд, сравнением этого

отношения с пороговым значением, полученным экспериментальным путем. По результатам сравнения определяют дефектность подшипника.

Дополнительно введенные операции позволяют получить результирующие колебания (с биениями) между элементами сепаратора - его кольцами и использовать их параметры - отношение максимальных амплитуд двух соседних биений при определеНИИ дефектности сепаратора как при изготовлении, так и при ремонте последнего.

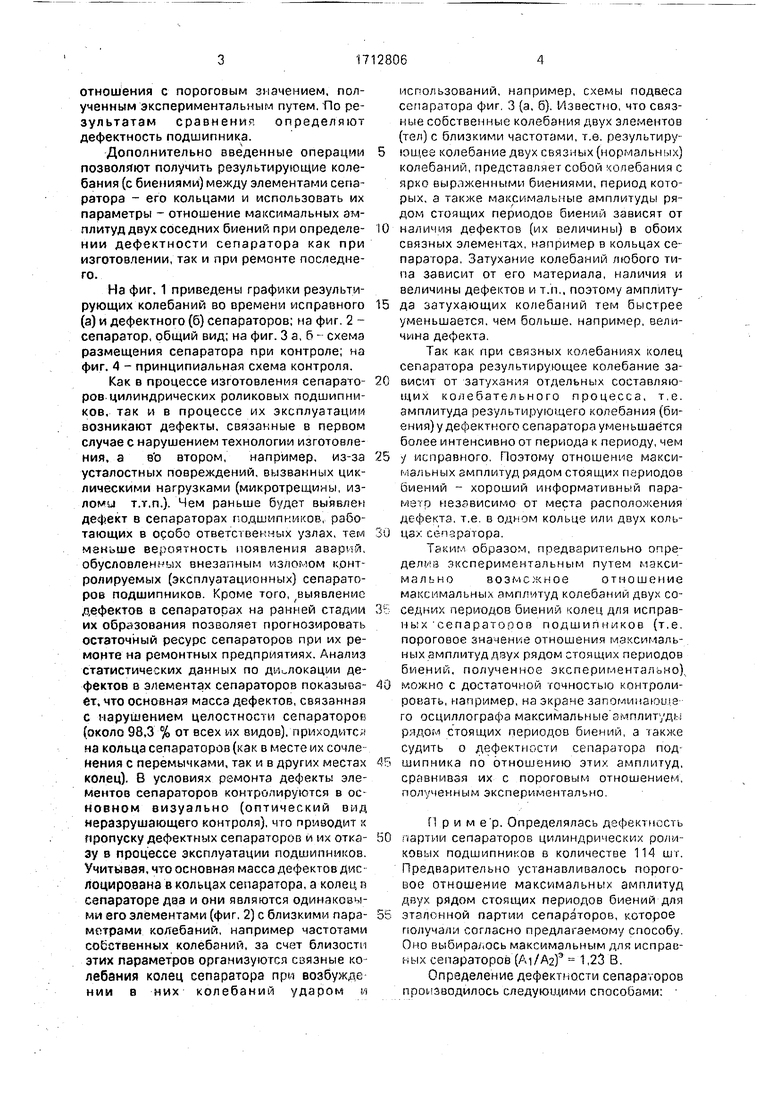

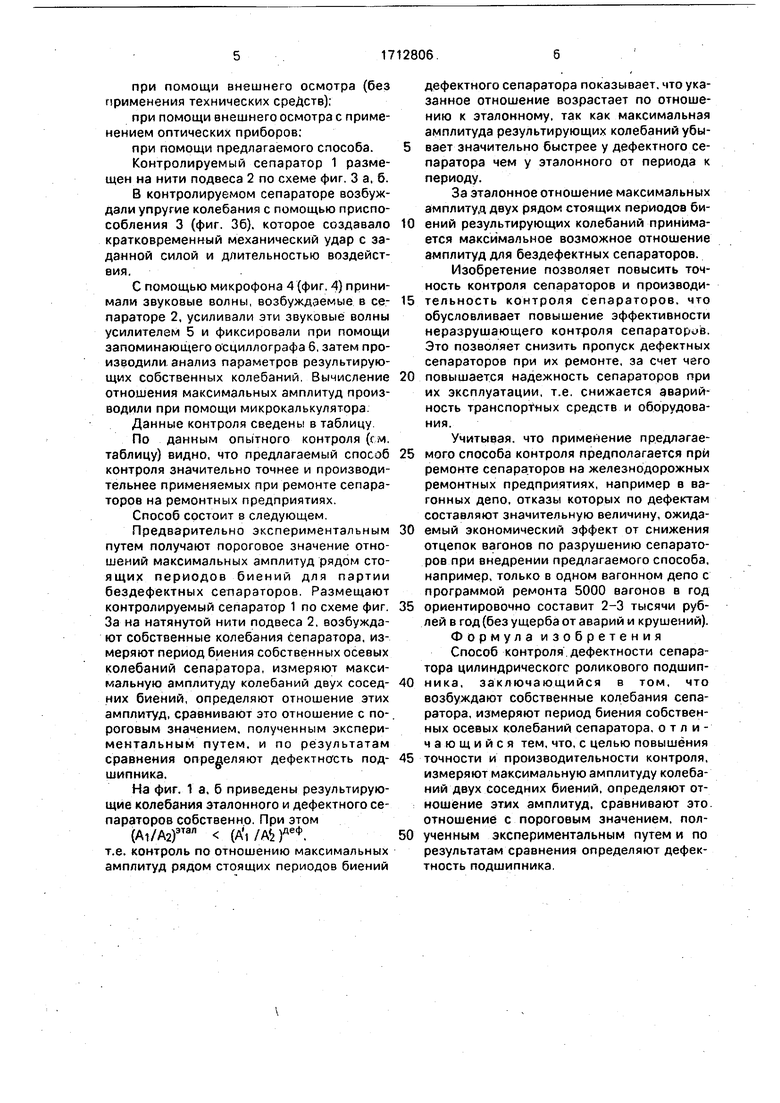

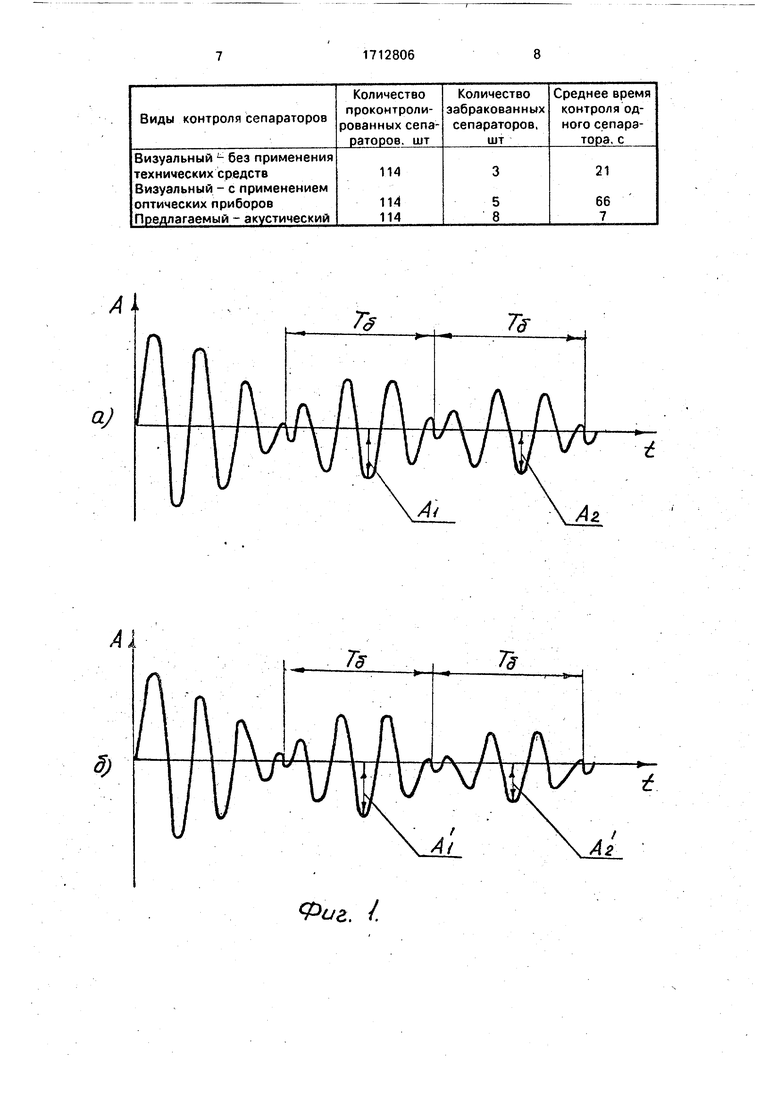

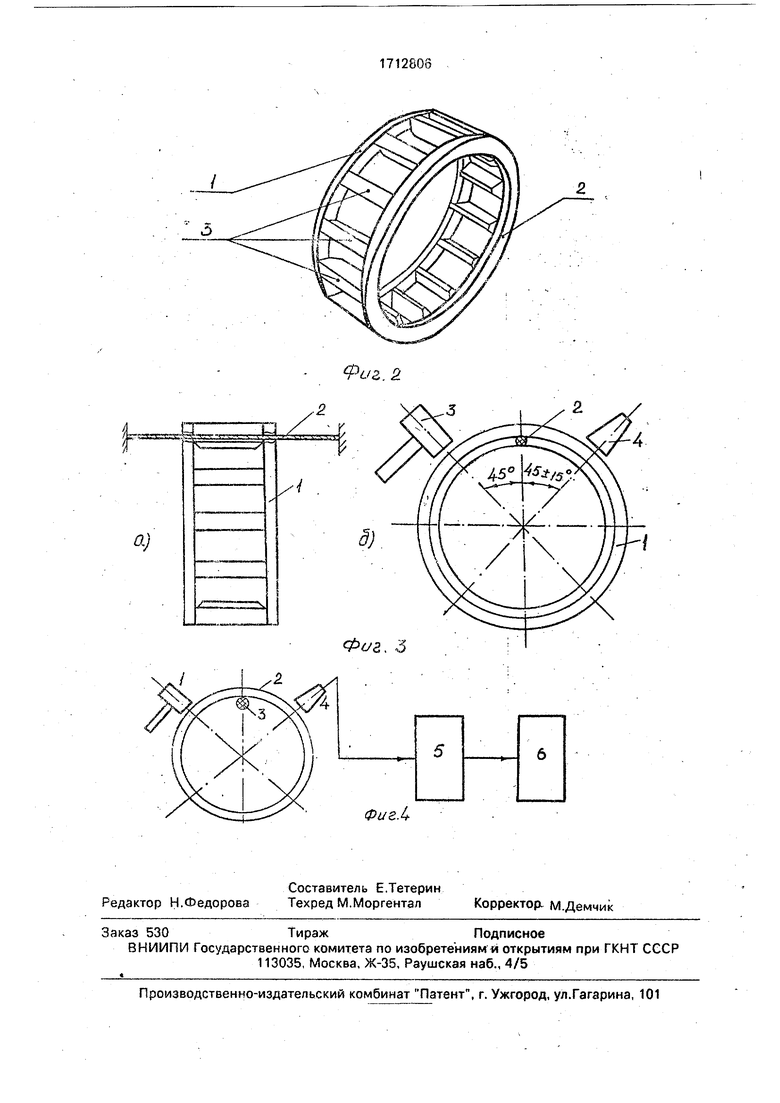

На фиг. 1 приведены графики результирующих колебаний во времени исправного (а) и дефектного (б) сепараторов; на фиг. 2 сепаратор, общий вид; на фиг. 3 а, б - схема размещения сепаратора при контроле; на фиг. 4 - принципиальная схема контроля.

Как в процессе изготовления сепараторов цилиндрических роликовых подшипников, так и в процессе их эксплуатации возникают дефекты, связанные в первом случае с нарушением технологии изготовления, а во втором, например, из-за усталостных повреждений, вызванных циклическими нагрузками (микротрещины, изломи т.т,п.). Чем раньше будет выявлен дефект в сепараторах подшипников, работающих в особо ответственных узлах, тем меньше вероятность появления asapviT, обусловленных внезапным изломом контролируемых (эксплуатационных) сепараторов подшипников. Кроме того, выявление дефектов в сепараторах на ранней стадии их образования позволяет прогнозировать остаточный ресурс сепараторов при их ремонте на ремонтных предприятиях. Анализ статистических данных по дислокации дефектов в элементах сепараторов показывает, что основная масса дефектов, связанная с нарушением целостности сепараторов (около 98,3 % от всех их видов), приходится на кольца сепараторов (как вместеихсочле нения с перемычками, так и в других местах колец). В условиях ремонта дефекты элементов сепараторов контролируются в основном визуально (оптический вид неразрушающего контроля), что приводит х пропуску дефектных сепараторов и их откаЗУ в процессе эксплуатации подшипников. Учитывая, что основная масса дефектов дис лоцирована а кольцах сепаратора, а колец в сепараторе даа и они являются одинаковыми его элементами (фиг. 2) с близкими параметрами колебаний, например частотами coBctaeHHbix колебаний, за счет близости этих параметров организуются связные колебания колец сепаратора при возбужде НИИ в них колебаний ударом и

использований, например, схемы подаеса сепаратора фиг, 3 (а, б). Известно, что связные собственные колебания двух эле,ментов (тел) с близкими частотами, т.е. результирующее колебание двух связных (нормальных) колебаний, представляет собой колебания с ярко выраженными биениями, период которых, а также максимальные амплитуды рядом стоящих периодов биений зависят от наличия дефектов (их величины) в обоих связных элементах, например в кольцах сепаратора. Затухание колебаний любого типа зависит от его материала, наличия и величины дефектов и т.п,. поэтому амплитуда затухающих колебаний тем быстрее уменьшается, чем больше, например, величина дефекта.

Так как при связных колебаниях колец сепаратора результирующее колебание зависит от затухания отдельных составляющих колебательного процесса, т.е. амплитуда результирующего колебания (биения) у дефектного сепаратора уменьшается более интенсивно от периода к периоду, чем у исправного. Поэтому отношение максимальных амплитуд рядом стоящих периодов биений - хороший информативный параметр независимо от места расположения дефекта, т.е. в одном кольце или двух кольцах сепаратора.

Таким образом, предварительно определиа экспериментальным путем максимально возможное отношение максимальных амплитуд колебаний двух соседимх периодов биений колец для исправн ь X с е п а р а т о р о в подшипников (т.е. пороговое значение отношения максимальных амплитуд двух рядом стоящих периодов бмений, полученное экспериментально) можно с достаточной точностью контролировать, например, на экране запоминающего осциллографа максимальные амплитуды рядом стоящих периодов биений, а также судить о дефектности сепаратора подшипника по отношению этих амплитуд, сравнивая их с пороговым отношением, полученным экспериментально.

П р и м ер. Определялась дефектность партии сепараторов цилиндрических роликовых подшипников в количестве 114 шт. Предварительно устанавливалось пороговое отношение максимальных амплитуд двух рядом стоящих периодов биений для этапом ной партии сепараторов, которое получали согласно предлагаемому способу. Оно выбиралось максимальным для исправных сепараторов (А1/А2) 1,23 В.

Определение дефектности сепараторов производилось следующими способами:

при помощи внешнего осмотра (без применения технических средств);

при помощи внешнего осмотра с применением оптических приборов;

при помощи предлагаемого способа.

Контролируемый сепаратор 1 размещен на нити подвеса 2 по схеме фиг. 3 а. б.

В контролируемом сепараторе возбуждали упругие колебания с помощью приспособления 3 (фиг. 36). которое создавало кратковременный механический удар с заданной силой и длительностью воздействия,

С помощью микрофона 4 (фиг. 4) принимали звуковые волны, возбуждаемые в сепараторе 2, усиливали эти звуковые волны усилителем 5 и фиксировали при помощи запоминающего осциллографа 6, затем производили, анализ параметров результирующих собственных колебаний. Вычисление отношения максимальных амплитуд производили при помощи микрокалькулятора.

Данные контроля сведены в таблицу.

По данным опытного контроля (см. таблицу) видно, что предлагаемый способ контроля значительно точнее и производительнее применяемых при ремонте сепараторов на ремонтных предприятиях.

Способ состоит в следующем.

Предварительно экспериментальным путем получают пороговое значение отношений максимальных амплитуд рядом стоящих периодов биений для партии бездефектных сепараторов. Размещают контролируемый сепаратор 1 по схеме фиг. За на натянутой нити подвеса 2. возбуждают собственные колебания сепаратора, измеряют период биения собственных осевых колебаний сепаратора, измеряют максимальную амплитуду колебаний двух соседних биений, определяют отношение этих амплитуд, сравнивают это отношение с пороговым значением, полученным экспериментальным путем, и по результатам сравнения определяют дефектнасть подшипника.

На фиг. 1 а, б приведены результирующие колебания эталонного и дефектного сепараторов собственно. При этом

(АГ/А2) (Al/А ),

т.е. контроль по отношению максимальных амплитуд рядом стоящих периодов биений

дефектного сепаратора показывает, что указанное отношение возрастает по отношению к эталонному, так как максимальная амплитуда результирующих колебаний убывает значительно быстрее у дефектного сепаратора чем у эталонного от периода к периоду.

За эталонное отношение максимальных амплитуд двух рядом стоящих периодов биений результирующих колебаний принимается максимальное возможное отношение амплитуд для бездефектных сепараторов.

Изобретение позволяет повысить точность контроля сепараторов и производительность контроля сепараторов, что обусловливает повышение эффективности неразрушающего конт.роля сепараторов. Это позволяет снизить пропуск дефектных сепараторов при их ремонте, за счет чего повышается надежность сепараторов при их эксплуатации, т.е. снижается аварийность транспорт ных средств и оборудования.

Учитывая, что применение предлагаемого способа контроля предполагается при ремонте сепараторов на железнодорожных ремонтных предприятиях, например в вагонных депо, отказы которых по дефектам составляют значительную величину, ожидаемый экономический эффект от снижения отцепок вагонов по разрушению сепараторов при внедрении предлагаемого способа, например, только в одном вагонном депо с программой ремонта 5000 вагонов в год ориентировочно составит 2-3 тысячи рублей в год (без ущерба от аварий и крушений).

Формула изобретения

Способ контроля.дефектности сепаратора цилиндрического роликового подшипника, заключающийся в том, что возбуждают собственные колебания сепаратора, измеряют период биения собственных осевых колебаний сепаратора, отличающийся тем, что, с целью повышения точности и производительности контроля, измеряют максимальную амплитуду колебаний двух соседних биений, определяют отношение этих амплитуд, сравнивают это. отношение с пороговым значением, полученным экспериментальным путем и по результатам сравнения определяют дефектность подшипника.

а)

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля дефектности изделия | 1990 |

|

SU1772726A1 |

| Способ контроля дефектности изделия | 1989 |

|

SU1714492A1 |

| Способ контроля дефектности цилиндрического изделия | 1990 |

|

SU1772730A1 |

| Способ контроля дефектности изделия | 1987 |

|

SU1446552A1 |

| Способ определения дефектности изделий | 1987 |

|

SU1453316A1 |

| Способ контроля дефектности изделия | 1988 |

|

SU1552091A1 |

| СПОСОБ КОНТРОЛЯ ДЕФЕКТНОСТИ ИЗДЕЛИЯ | 2003 |

|

RU2263907C2 |

| СПОСОБ КОНТРОЛЯ ДЕФЕКТНОСТИ ИЗДЕЛИЯ | 1994 |

|

RU2111485C1 |

| СПОСОБ РЕМОНТА БУКСОВЫХ УЗЛОВ КОЛЕСНОЙ ПАРЫ | 2008 |

|

RU2376508C1 |

| Способ контроля прессовой посадки колец подшипников осей колесных пар железнодорожных вагонов | 2022 |

|

RU2779604C1 |

Изобретение относится к машиностроению и может быть использовано для диагно- стики сепараторов цилиндрических роликовых подшипников. Целью изобретения является повышение точности и производительности контроля. Возбуждают в сепараторе собственные колебания. Измеряют период биений осевых колебаний сепаратора. Для двух соседних биений измеряют максимальные амплитуды коле.- баний. Сравнивают отношение амплитуд с пороговым значением и при превышении порога сепаратор бракуют. 4 ил.

fuz. .

| Способ контроля дефектности изделия | 1987 |

|

SU1446552A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Механическая топочная решетка с наклонными частью подвижными, частью неподвижными колосниковыми элементами | 1917 |

|

SU1988A1 |

Авторы

Даты

1992-02-15—Публикация

1989-05-05—Подача