1

Изобр.етепие относится к .литейио- ьгу произнодству и может нсполь- аовано при изготовлении и стержней D условиях массового производства из холоднотвердеющих смесей с ис- пользованием фосфатных связунлцих материалов.

Целью изобретения является снижение разупрочнения смеси и увеличение сроков хранения стержней.

Согласно изобретению смесь содержит, огнеупорньп наполнитель, фосфат- нос связующее и материал на основе оксидов железа и щелочноземельных металлов. В качестве огнеупорного наполнителя используют кварцепый песок, дистенсилпиманит, циркон, а тпкжо сочетание кварцевого песка с оборотной смесью.

Фосфатноо связующее представляет собой цинкмагний - фосфатное соеди- пение, используется в составе смеси в количестве 2,0-8,0 мас.%, состоит из водипх растворов фосфатов цинка и млппш и имеет следующий химичес- киГ1 состав, мас.%:

«t octliopHbrfi ангидрид38,0-50,0 Оксид цинка6,0-11,4

Оксид магния /4,0-8,2

Кода,Остальное

Мольное соотношение - , - 0,5 - 0,8,

Предпочтительно использование соединения с мольным OTHomeinieM 0,7-0,8.

Участие окиси цинка в формировании твердой фазы приводит к образованию водостойких систем (т.е. сие- тем, которые устойчивы к воздействи влажности окружающей среды). Содер- жа1П1е оксида цинка в указанньк пределах оптимально. Увеличение его сиыгае верхнего предела уменьшает стабильность при хранении и увеличивает вязкость связующего. Уменьшени сиыгае нижнего предела не приводит к дост1гжению положительного эффекта

Оксид магния вводится с целью придания связующему стабильности пр хранении, а смеси - термостойкости. Содержание оксида магния в указанных пределах иозволяет добиться указашилх целей.

В кс-честпе материала на основе окислов железа и щелочноземельных металлов используют оксиды железа

0

5

0 5

0

5

122

(II; III), магния, а также их сочетание и гидроокиси. Количество железосодержащих материалов в смеси составляет 9 и 10,0 мас.%. использовать отходы металлургического, кузнечного производства, а также магнезит каустический и материалы, содержащие окись магния.

Оптимальное весовое соотношение между цинкмагнийфрсфатным связующим и отвердителями (отходом электросталеплавильного производства) определяется условиями производства (требов1Гиия по живучести смеси и прочности на начальных и конечных стадиях отверждения), температурой исход1П,1х материалов и окружающей среды, степенью активтюсти отверди- теля и другими причинами и .определяется опытным путем.

Увеличение содержания связующего в смеси вьпие верхнего предела приводит к удорожапию смеси и экономически нецелесообразно, а уменьшение его свып1е нижнего предела нельзя рекомендовать из-за ухудшения физико- механических свойств смесей.

Синтез цинкмагнийфос(})атного соединения проводят по следующей схеме.

В расчетном количестве 73%-ной ортофосфорной кислоты при охлаждении растворяют необходимое количество окиси магния при перемешивании, затем добавляют окись цишса и после дозирования всего количества окиси кипятят ci-iecb до прозрачного раствора, после чего смесь разбавляют горячей водой до получения ц1П1кмагнийфосфатного соединения заданного состава.

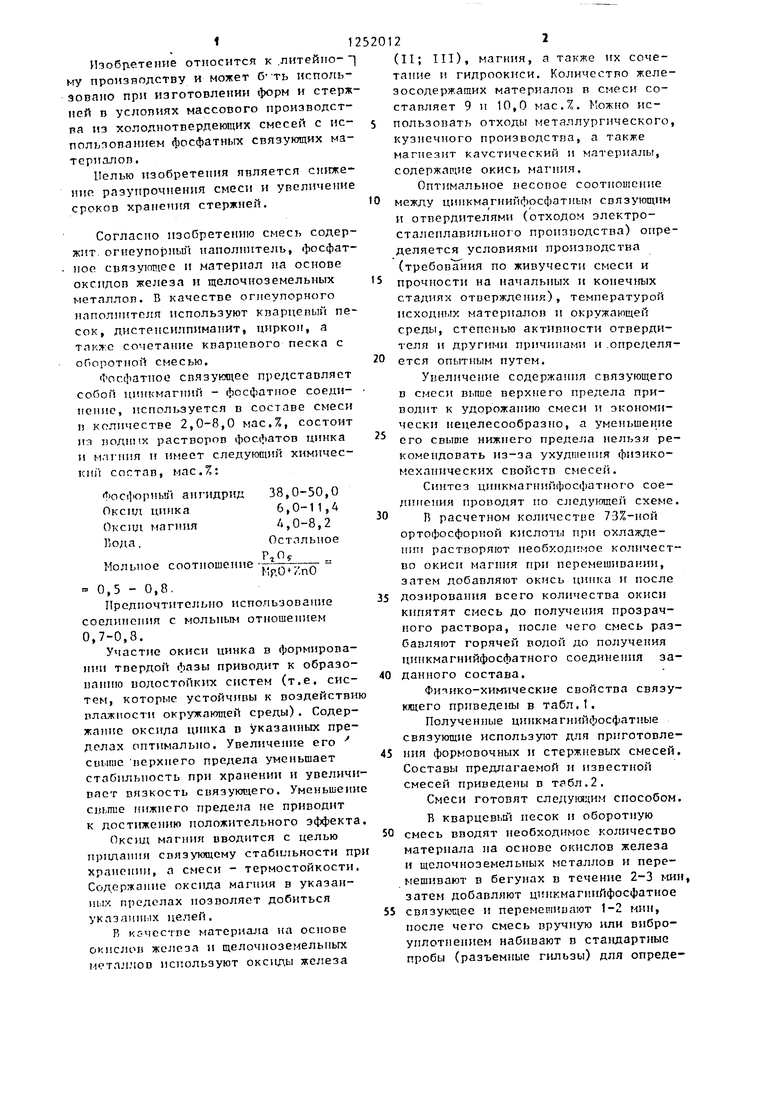

Фияико-химические свойства связу- кхцего приведены в табл.1.

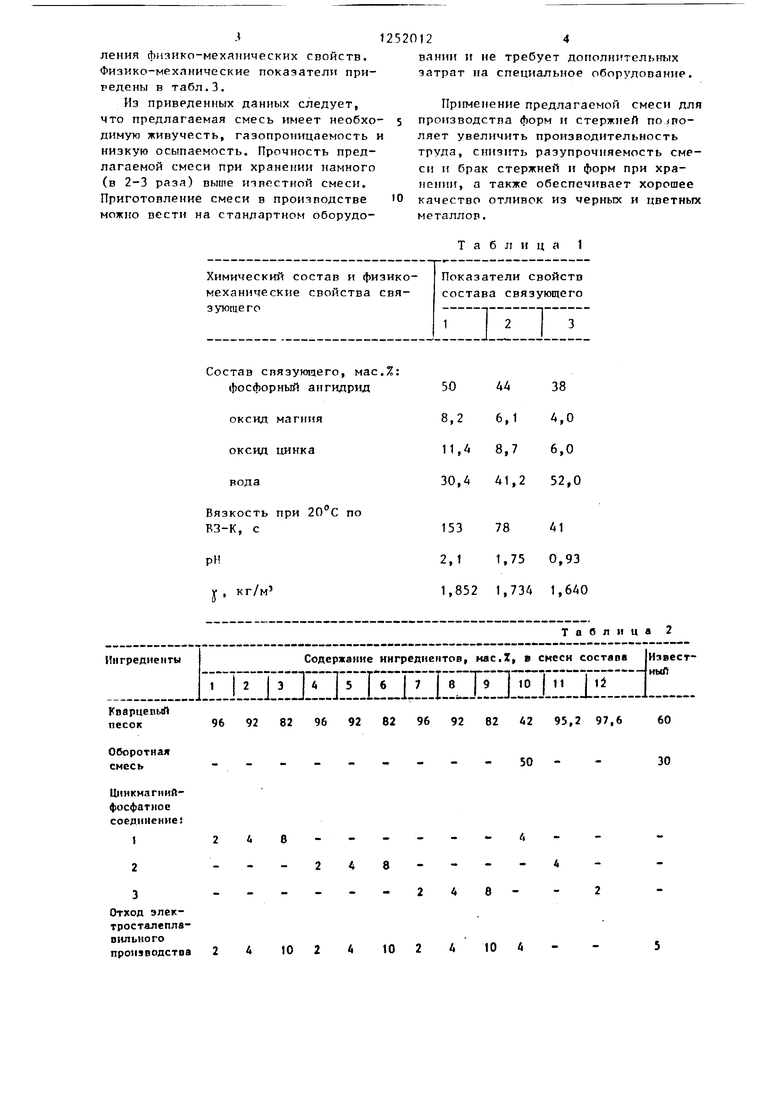

Полученные цинкмагнийфосфатиые связующие используют для приготовления формовочных и стержневых смесей. Составы предлагаемой и известной смесей приведены в табл.2.

Смеси готовят следующим способом.

В кварцевый песок и оборотную смесь вводят необходимое количество материала на основе окислов железа и щелочноземельных металлов и перемешивают в бегунах в течение 2-3 ьшн, затем добавляют цинкмагнийфосфатное связующее и перемешивают 1-2 мин, после чего смесь вручную или виброуплотнением набивают в стандартные пробы (разъемные гильзы) для опреде31252П124

ления физико-механических свойств.вании и не требует дополнительных

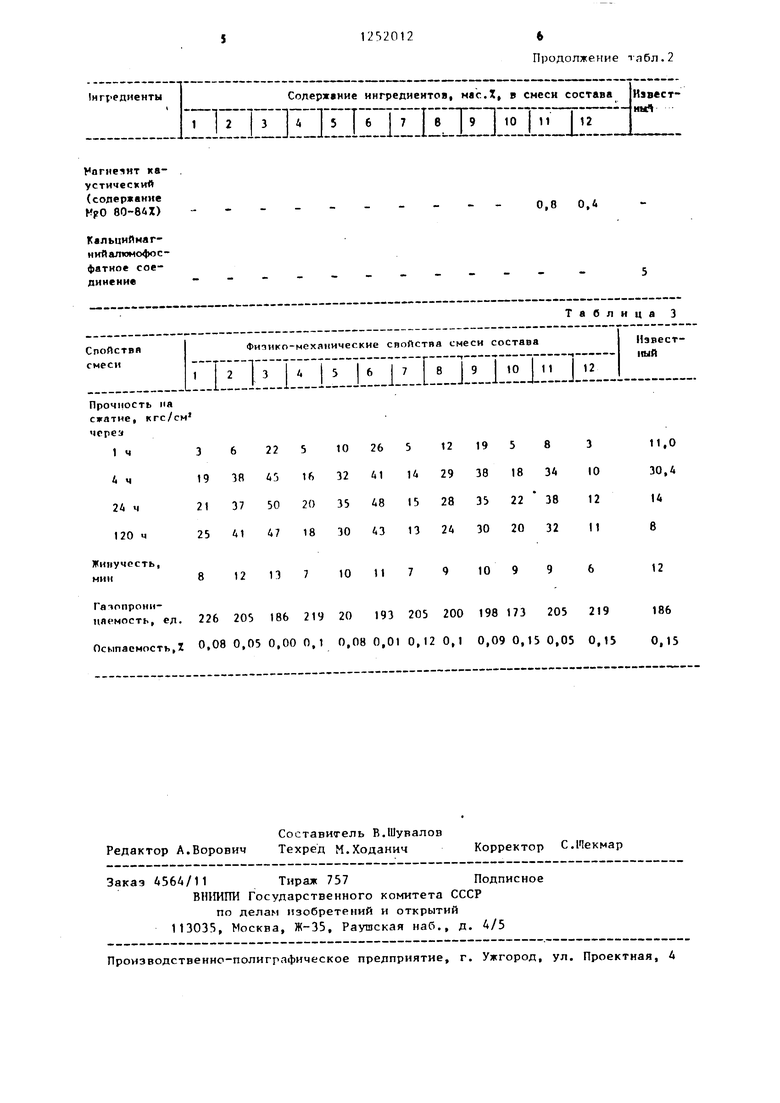

Физико-механические показатели при-затрат ira специальное оборудование, редены в табл.3.

Из приведенных данных следует, Применение предлагаемой смеси для что предлагаемая смесь имеет необхо- sпроизводства форм и стержней подводимую живучесть, газопроницаемость иляет увеличить производительность низкую осыпаемость. Прочность пред-труда, снизить разупрочняемость сме- лагаемой смеси при хранении намногоси и брак стержней и форм при хра- (в 2-3 раза) выше известной смеси.нении, а также обеспечивает хорошее Приготовление смеси в производстве Юкачество отливок из черных и цветных можно вести на стандартном оборудо-металлов.

Таблица 1

Химический состав и физико- механические свойства связующего

Вязкость при 20 С по ВЗ-К, с

рН у , кг/м

96 92 82 96 92 82 96 92 82 42 95,2 97,6 60 ..------ 50- - 30

КоарцевыП лесок

Оборотная смесь

Ц|«нкмаг11нйфосфатное

ссединенне

J 2

Отход электросталеплавнпыюго

проняводстпа 24 10 2

Показатели свойств состава связующего

1

пп

15378А1

2,11,75 0,93

1,852 1,734 1,6АО

Таблица 2

10 2

10 4

Прочность на сжатие, кгс/см чсреа

1 ч i ч 24 ч 120 ч

Жинучссть, мим

Гачопроницаемость, ел. 226 205 186 219 20 193 205 200 198 173 205 219186

Осыпаемость,Z 0,08 0,05 0,00 0,1 0,08 0,01 0,12 0,1 0,09 0,15 0,05 0,150,15

Редактор А.Ворович

Составитель В.Шувалов Техред М.Ходанич

Заказ 4564/11Тираж 757Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. А/5

Производственнс-полиграфическое предприятие, г. Ужгород, ул. Проектная, Д

Продолжение табл.2

Корректор С.Шекмар

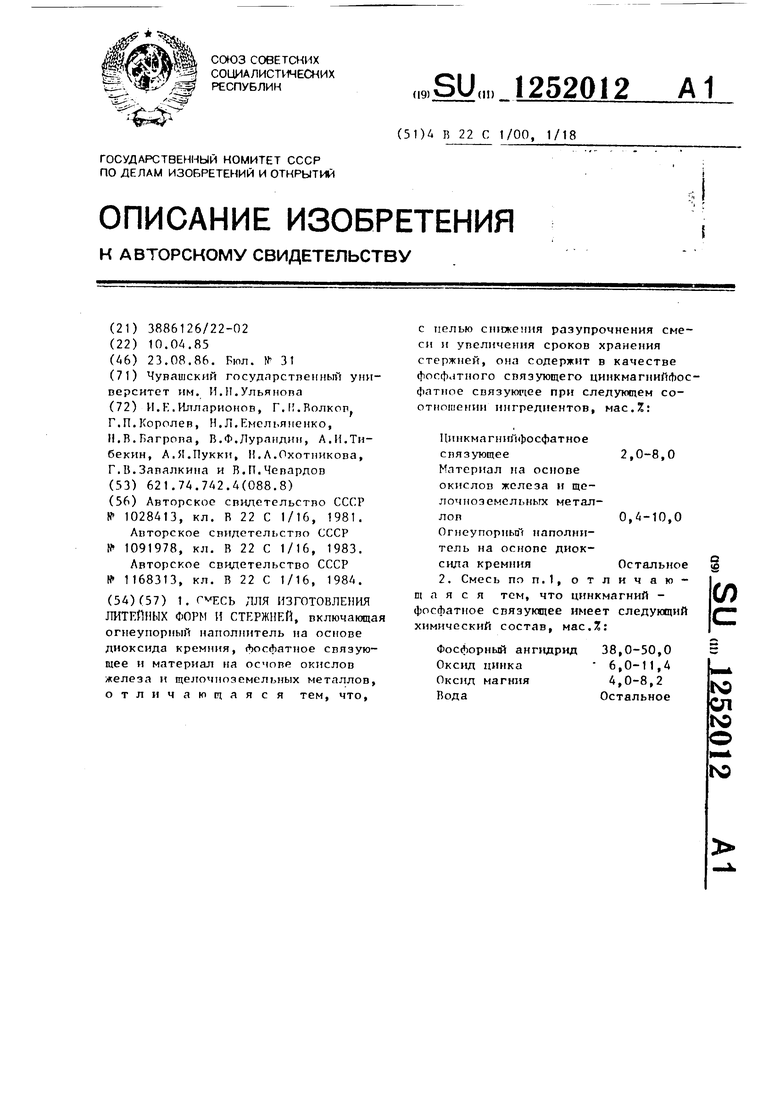

| название | год | авторы | номер документа |

|---|---|---|---|

| Холоднотвердеющая смесь для изготовления литейных форм и стержней | 1984 |

|

SU1168313A1 |

| Холоднотвердеющая смесь для изготовления литейных форм и стержней | 1983 |

|

SU1156805A1 |

| Связующее для изготовления литейных форм и стержней | 1985 |

|

SU1276422A1 |

| Смесь для изготовления литейных форм и стержней | 1989 |

|

SU1662736A1 |

| Масса для изготовления литейных стержней и форм, а также огнеупорных и абразивных изделий | 1974 |

|

SU876052A3 |

| САМОТВЕРДЕЮЩАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1992 |

|

RU2061572C1 |

| Смесь для изготовления литейных стержней и форм | 1990 |

|

SU1822354A3 |

| Смесь для изготовления литейных форм и стержней в нагреваемой оснастке | 1987 |

|

SU1405939A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ХОЛОДНОТВЕРДЕЮЩИХ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1992 |

|

RU2033879C1 |

| ХОЛОДНОТВЕРДЕЮЩАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1991 |

|

RU2022678C1 |

| Холоднотвердеющая смесь для изготовления литейных форм и стержней | 1981 |

|

SU1028413A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Связующее для изготовления литейных стержней,форм и футеровочных масс | 1983 |

|

SU1091978A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Холоднотвердеющая смесь для изготовления литейных форм и стержней | 1984 |

|

SU1168313A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-08-23—Публикация

1985-04-10—Подача