to 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Алмазное сверло для изготовления кольцевых деталей | 1981 |

|

SU1018853A1 |

| ИМПРЕГНИРОВАННАЯ АЛМАЗНАЯ БУРОВАЯ КОРОНКА | 2012 |

|

RU2513049C1 |

| БУРОВАЯ КОРОНКА | 2011 |

|

RU2478767C2 |

| ИНСТРУМЕНТ ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2004 |

|

RU2270093C2 |

| Алмазное полое сверло для изготовления кольцевых деталей | 1976 |

|

SU585070A1 |

| СПОСОБ КРЕПЛЕНИЯ АЛМАЗОСОДЕРЖАЩИХ И ТВЕРДОСПЛАВНЫХ ЭЛЕМЕНТОВ К КОРПУСУ ИНСТРУМЕНТА | 2012 |

|

RU2500508C1 |

| Алмазное кольцевое сверло | 1977 |

|

SU745701A1 |

| АЛМАЗНАЯ БУРОВАЯ КОРОНКА | 2006 |

|

RU2326228C1 |

| АЛМАЗНОЕ КОЛЬЦЕВОЕ СВЕРЛО | 1970 |

|

SU284675A1 |

| Алмазное кольцевое сверло | 1979 |

|

SU816759A1 |

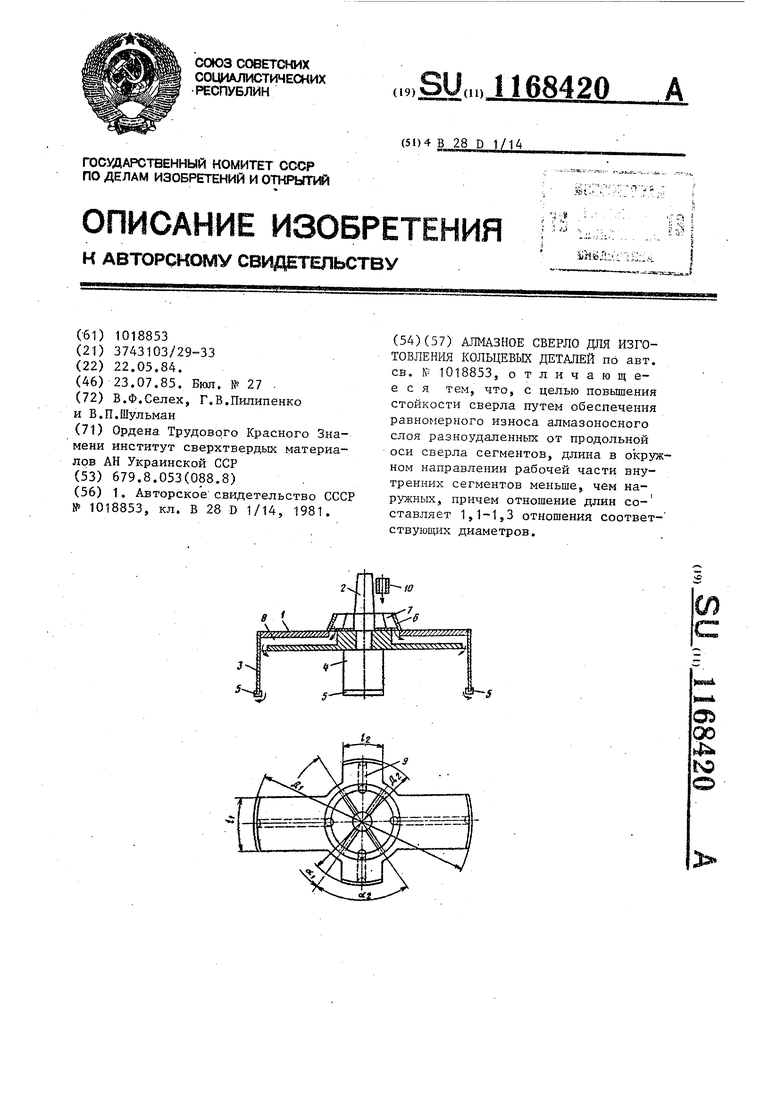

АЛМАЗНОЕ СВЕРЛО ДЛЯ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВЫХ ДЕТАЛЕЙ по авт. св. № 1018853, отличающееся тем, что, с целью повьшения стойкости сверла путем обеспечения равномерного износа алмазоносного слоя разноудаленных от продольной оси сверла сегментов, длина в окружном направлении рабочей части внутренних сегментов меньше, чем наружных, причем отношение длин составляет 1,1-1,3 отношения соответствующих диаметров.

У

Ч

-Й

и/

5С3500

ьо 1 Изобретение относится к инструментам, применяемьм для изготовления кольцевых деталей из твердых и хрупких неметаллических материалов на предприятиях стекольной, оптической, электронной и радиотехнической промьшшенности. По основному авт.св. № 1018853, известно алмазное кольцевое сверло для получения кольцевых деталей, содержащее корпус с закрепленными на нем коронками в виде сегментов, разноудаленных от продольной оси сверла, с ашмазоносными элементами по торцам коронок и емкость для про порциональной подачи СОЖ, разделенную на сектора с отношением углов смежных секторов емкости, составляю ищх 0,8-1,2 отношения радиусов алмазных сегментов, при этом сегменты с равными радиусами установлены один напротив другого. Данное сверло достаточно высокопроизводительно и работает в хороших условиях охлаж дения Ci J. Недостатком известного сверла является неравномерный износ алмазоносных сегментов, разноудаленных от оси сверла: алмазоносный слой наружных сегментов изнашивается в большей степени, чем внутренний, причем неравномерность Износа проявляется тем в большей степени, чем больше соотношение между диаметрами наружных и внутренних сегментов - это ведет к уменьшению сто кости сверла. Цель изобретения - повьш1ение стойкости сверла путем обеспечения равномерного износа алмазоносного слоя разноудаленных от продольной оси сверла сегментов. Поставленная цель достигается тем, что в алмазном сверле для изготовления кольцевых деталей длина в окружном направлении рабочей части внутренних сегментов меньше, чем наружных, а отношение длин составля ет 1,1-1,3 отношения соответствующих диаметров. На чертеже изображено алмазное сверло для изготовления кольцевых деталей. Сверло содержит корпус 1 с коническим хвостовиком 2, предназначенным для закрепления сверла в 202 шпинделе станка. На корпусе 1 закреплены коронки 3 диаметром D и коронки 4 диаметром D с алмазоносными элементами 5, емкость 6, разделенную на сектора с углами oi и о радиальными перемычками 7. Углы о и 0 2определяются из соотношения 7(0,8-1,2)--. В корпусе сверла выdiDjполнены радиальные каналы 8 и 9, соединяющие полость емкости 6 с алмазоносными элементами 5. СОЖ в емкость подается через сопло 10. Кроме того, алмазоносные коронки в виде сегментов выполнены таким образом, что отношение длин рабочей части внутренних и наружных сегментов в окружном направлении составляет 1,1-1,3 отношения их диаметров. Сверло работает следующим образом. В процессе вращения сверла сектора, ограниченные перемычками 7, заполняются СОЖ, поступающей из сопла 10. Под действием центробежных сил СОЖ под давлением из секторов с углом о и секторов с углом rto соответствующим каналам 8 и 9 перетекает к алмазоносным элементам 5 и попадает в зону контакта алмазоносного слоя элемента 5 с обрабатываемым материалом. При этом СОЖ к каждому диаметру сверла поступает в количестве, пропорциональном его диаметру и соответственно объему сошлифованного материала каждый диаметром сверла, для чего соблюдаются условия oi (,2). Кроме того, при соблюдении условия соотношения длин в окружном направлении рабочей части внутренних и наружных сегментов, выраженного формулой l2/l(1 ,1-1 ,3)D2/D , происходит одинаковый линейный износ сегмента каждого диаметра, так как в процессе работы сверла объем изнашиваемого алмазоносного слоя каждого диаметра сегмента сверла пропорционален объему сошлифовываемого материала соответствующим диаметром сегмента. Результаты испытаний алмазного комбинированного сверла приведены в таблице.

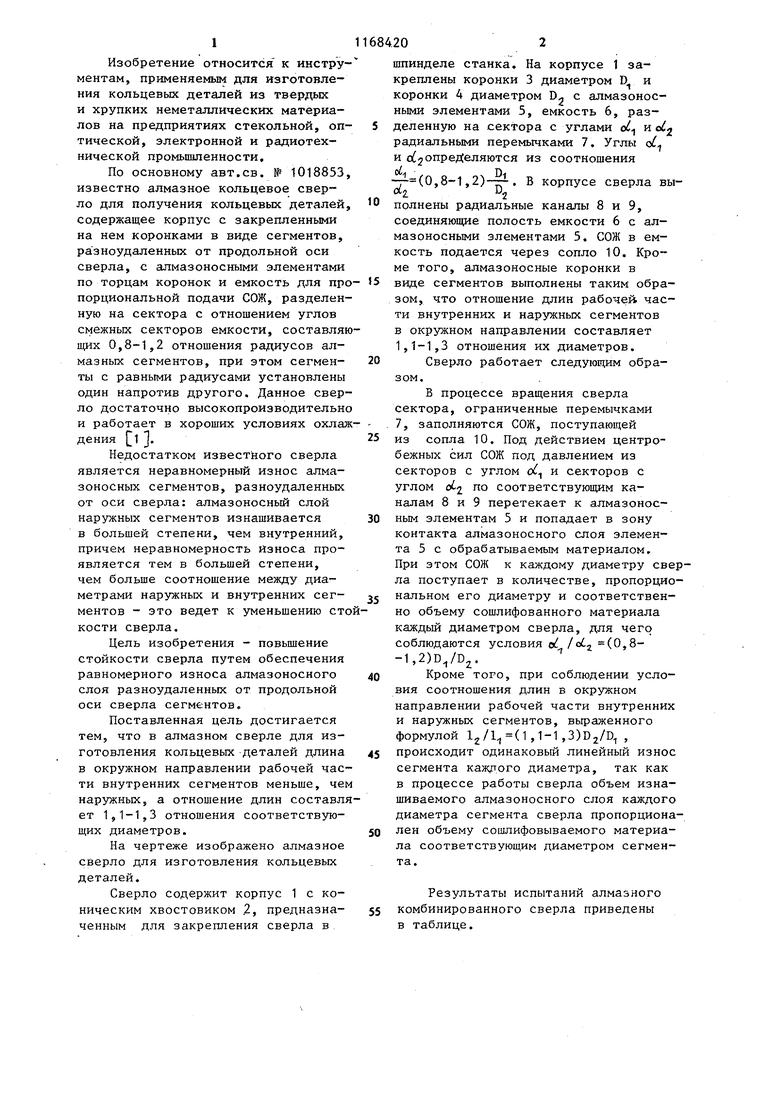

Стойкость

Разность относительного износа алмазоносных сверла, сегментов: внутреннего м.п. 4 и наружного 42 ( Ау ), мм/м.п.

Предлагаемое устройство ,334,1

1,0

,1б,5,6

tn

1,2

+0,056,1

-0,135,8 1,3

-0,314,3 1, Известное устройство -0,673,0

Из приведенных в таблице данных видно, что наиболее равномерный износ сегментов и максимальная стой-, кость сверла обеспечивается при соблюдении соотношения

Примечание

Преждевременный износ внутренних сегментов, уменьшение стойкости сверла

Преждевременный износ наружных элементов. Уменьшение стойкости сверла

I

(1,1-1,3)

1yp 1

Ожидаемьй экономический эффект составит 100 тыс.руб. (Ьвн Цар Преждевременный износ наружных элементов. Значительное уменьшение стойкости сверла

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Алмазное сверло для изготовления кольцевых деталей | 1981 |

|

SU1018853A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1985-07-23—Публикация

1984-05-22—Подача