о:

00

СП

J 1

Изобретение относится к химической технологий, в частности к получен1по карбвда кальция.

Цель изобретения - повышение лит ража карбида кальция путем увеличения степени разделения продуктов реакции.

Присутствие карбоната кальция в шихте способствует увеличению количества реакционного газа (оксида углерода) и содержания в нем диоксида углерода, что в свою очередь приводит к укрупнению капель металла в расплаве карбида кальция и их быстрому осаждению из расплава. В результате снижается содержание фер росилиция в расплаве карбида кальция и повьшается качество карбида кальция.

Пример 1 (известный). 100 мае.ч. извести, содержащей 85,8% CaOj 9% SiO , остальное - оксиды железа, магния, алюминия и др. со средней крупностью частиц 2-3 мм смешивают с 64,27 мае.ч. углеродистого материала (зольностью 0,2% и средней крупностью части 2-3 мм). В шихту вводят 8,41 мае.ч. металлического железа в виде стружки, т.е. в количестве, обеспечивающем весовое соотношение кремния к железу в шихте, равное 1:2. Полученную шихту подвергают высокотемпературной плавке в графитовом тигле при 2000-2100 С в течение 15 мин, затем плав охлаждают до комнатной температуры. Образующийся плав состоит из 87,8 мае.ч. карбида кальция (76,8% СаС ) и 12,2 мае.ч. ферросилиция (76,0% Fe и 21,3% Si) в виде еамостоятельных несмешивающихся фаз. Литраж карбида кальция составляет 282,7 л/кг. Содержание ферросилиция в карбиде кальция после разделения фаз составляет 4%.

Пример 2. В шихту, состоя щую из извести, углеродистого материала (их состав такой же, как в примере 1) и железа, вводят карбонат кальция в виде известняка (содержащего 96-98% СаСО ) в количестве 12,9% от массы шихты, при этом на 100 мае.ч. извести вводят 64,16 мае.ч. углеродистого материала, 8,4 мае.ч. железа и 22,29 мае.ч известняка. Крупность частиц смешиваемых компонентов 2-3 мм. Полученную шихту подвергают высокотем685082

пературной плавке при 2000-2100 С в течение 15 мин, затем плав охлаждают до комнатной температуры и разделяют продукты плавки. После разделения фаз образуется 84 мае.ч. карбида кальция, 16 мае.ч. ферросилиция. Литраж полученного карбида кальция составляет 300 л/кг при содержании в нем ферросилиция 0,2%.

Пример 3. В шихту, состоящую из извести, углеродистого материала (их состав такой же, как в примере 1) и железа вводят 21% от

5 массы шихты карбоната кальция в виде сланцевого кокса зольного, имеющего следзгющий состав, мас.%: СаСО 60, SiO 22,6J MgCO 11,6, AI О и Fa О - остальное. При этом на

20 100 мае.ч. извести вводят 64,25 мае.ч 64,25 мае.ч. углеродистого материала, 7,44 мае.ч. железа и 50,43 мае.ч. сланцевого кокса зольного. Крупность частиц смешиваемых компонен25 тов 2-3 мм. Полученную шихту подвергают высокотемпературной плавке при 2000-2100 С в течение 15 мин, затем плав охлаждают до комнатной температуры и разделяют продукты

30. плавки.- После разделения фаз обра-зуется 83,9 мае.ч. карбида кальция и 16,1 мае.ч. ферроештиция. Литраж полученного карбида кальция еоетавляет 300,5 л/кг при еодержании в

35 нем ферроеилиция 0,1%.

Пример 4. В шихту, состоящую из извести, углеродистого материала (их состав такой же, как в

40 примере 1) и железо, вводят 28,3% от массы шихты карбоната кальция в виде известняка (содержание СаСО 96-98%, при этом на 100 мае.ч. извести вводят 64,24 мае.ч. углеро45 диетого ма териала, 8,42 мае.ч. железа и 48,88 мае.ч. извеетняка). Крупноеть чаетиц смешиваемых компонентов 2-3 мм. Полученную шихту подвергают высокотемпературной плавке

50 при 2000-2100 С в течение 15 мин, затем плав охлаждают до комнатной температуры и разделяют продукты плавки. После разделения фаз образуется 83,83 мае.ч. карбида каль55 ЦИЯ и 16,17 мае.ч. ферросипиция.

Литраж полученного карбида кальция составляет 300,7 л/кг при содержании в нем ферросилиция 0,03%.

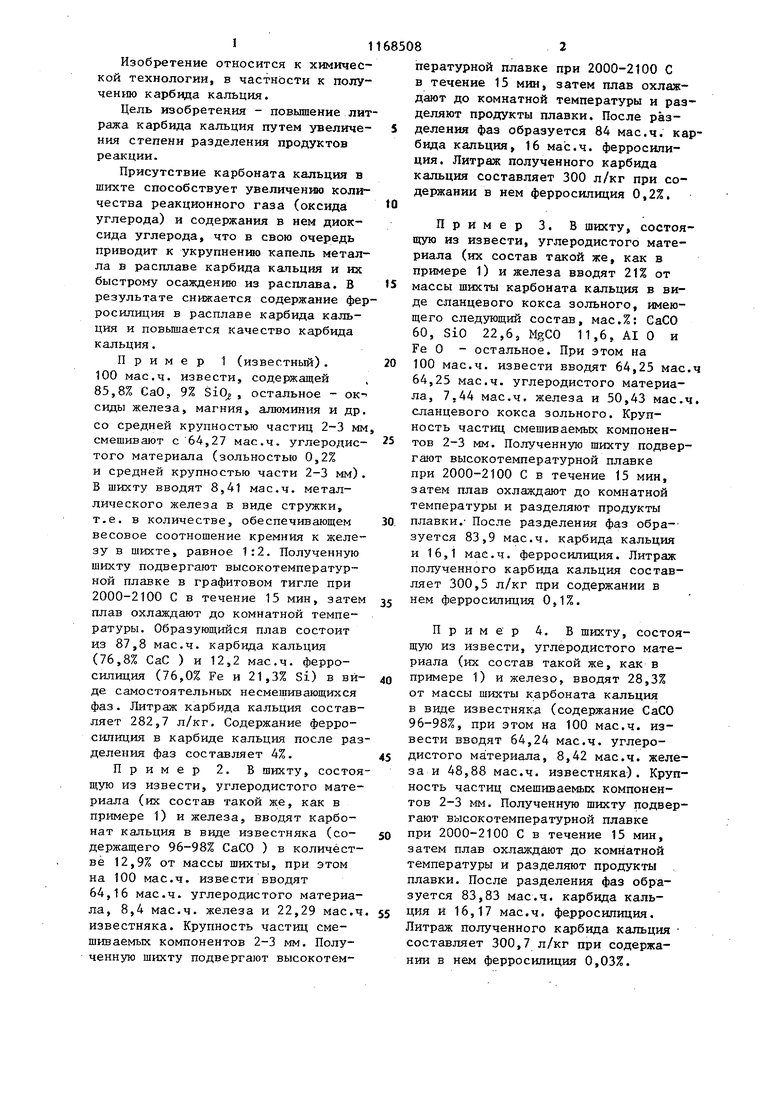

Аналогичные опыты были проведены при других количествах вводимого карбоната кальция.

Результаты опытов представлены в таблице.

Применение предлагаемого способа позволяет получить карбид каль11685084

ция высокого качества, удовлетворяющего требованиям к карбиду кальция со знаком качества. Увеличение степени вьщеления ферросилиция позволяет более полно утилизировать этот продукт, используемый в черной металлургии для раскисления сталей, специальных видов чугуна.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАРБИДА КАЛЬЦИЯ | 1997 |

|

RU2129093C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБИДА КАЛЬЦИЯ | 2008 |

|

RU2371385C1 |

| Способ получения карбида кальция | 1977 |

|

SU631447A1 |

| Способ получения карбида кальция и шихты для его получения | 2022 |

|

RU2809025C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБИДА КАЛЬЦИЯ | 2004 |

|

RU2293706C2 |

| Способ получения карбида кальция | 2018 |

|

RU2697718C1 |

| СПОСОБ ПЕРЕРАБОТКИ АЛЮМИНИЙСОДЕРЖАЩЕГО СЫРЬЯ | 2006 |

|

RU2313491C1 |

| Способ выплавки стали в электродуговой печи | 1983 |

|

SU1093708A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБИДА КАЛЬЦИЯ | 1999 |

|

RU2168463C2 |

| Шихта для выплавки силикокальция | 2019 |

|

RU2703060C1 |

1. СПОСОБ ПОЛУЧЕНИЯ КАРБИДА КАЛЬЦИЯ, включающий плавление шшсты, состоящей из извести и углерода, охлаждение плава и разделе- . ние продуктов реакции - карбида кальция и ферросилиция, отличающийся тем, что, с целью повышения литража карбида кальция путем увеличения степени разделения продуктов реакции, плавление шихты ведут в присутствии карбоната кальция. 2. Способ по п. 1, отлича ющ и и с я тем, что карбонат кальция используют в виде известняка или сланцевого кокса зольного в коли(rt честве 12,9-28,3% от массы шихты.

| Кузнецов Л.А | |||

| Производство карбида кальция | |||

| М., 1954, с | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Способ получения карбида кальция | 1977 |

|

SU631447A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-07-23—Публикация

1983-10-27—Подача