Известные приборы для определения плотности набивки трубной формы не дают возможности производить измерение на значительном расстоянии от наружного отверстия трубообразной полости.

Описываемый прибор для измерения твердости внутренних поверхностей песчаных трубных форм внедрением индентора с шаровой рабочей поверхностью позволяет производить измерения внутренней noeepXHOCTi: трубных песчаных форм на большом расстоянии от края этих форм. Достигается это тем, что измерительная и указывающая части прибора расположены на противоположных концах длинной штанги, являюшейся каркасом прибора, причем измерите.чьный механизм включается в действие с другого конца штанги дистанционно. Изл ерения и установка мерительной головки в надлежаш,ем месте осуществляются при помощи щкалы, нанесенной на штангу, а для измерения твердости форм больших диаметров индентор снабжается удлинительными вставками.

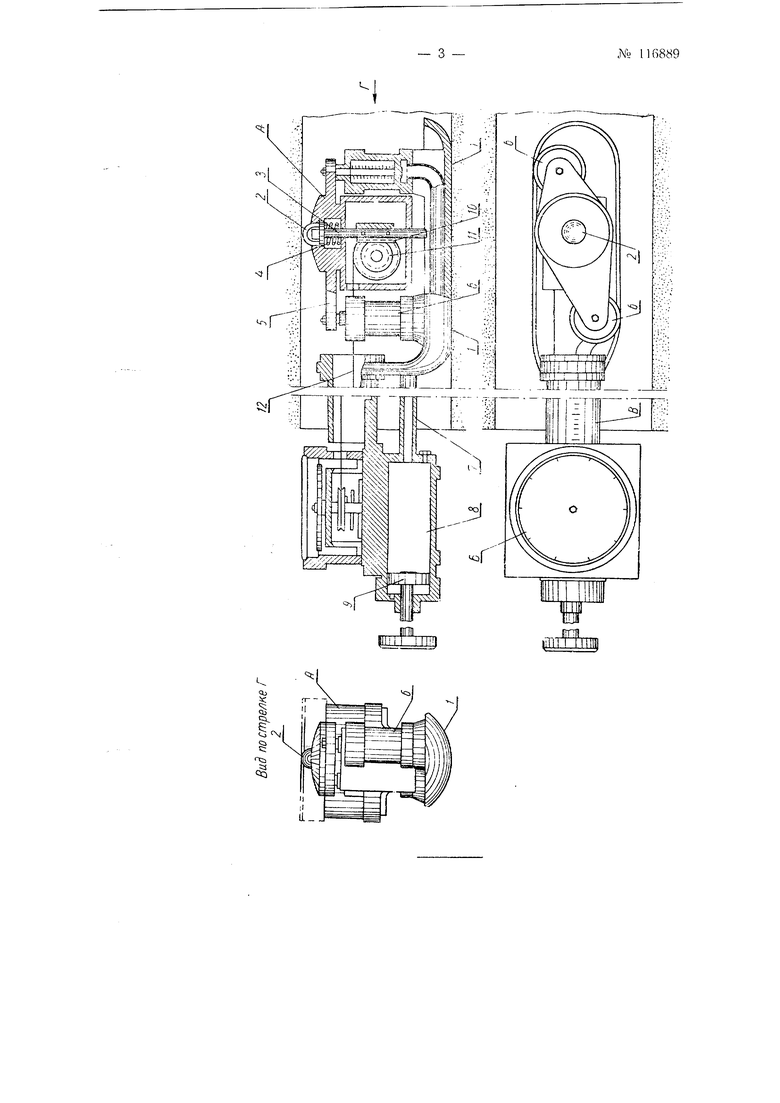

Описываемый прибор состоит из мерительной головки А (см. чертеж) и показывающего прибора Б, соединенных длинной полой штангой В с нанесенной на ее поверхности метрической шкалой.

При измерении твердости внутренней поверхности трубы головка своей нарзжпой выпуклой поверхностью У по1Соится па внутренней поверхности трубы и онирается на нее. Опреде;1ение твердости производится индентором 2 с шаровой рабочей поверхностью, насаженным на стержень 3 и удерживаемым в верхнем крайнем положении калиброванной прулшной 4. Надавливание индентора производится посредством траверсы 5, которая поднимается вверх под действием поршней, помещенных в цилиндрах 6 мерительной головки, действующих гидравлически. Рабочие цилиндры 6 соединены трубкой 7 с нагнетательным цилиндром 8, заполненным жидкостью (маслом), давление в котором создается действием норшня 9. Поднимаясь траверса выступающим из нее индикатором надавливает на стенку трубы, твердость которой измеряется. В мо 116889

мент, когда сопротивление вдавливанию достигает величины упругости калиброванной пружины, индентор начнг/аст опускаться внутрь нажимного устройства, а траверса поднимается до тех пор, пока не упрется в стенку трубы. В зависимости от изердости иснытуемой новерхности глубина вдавливания индентора в эту поверхность будет различной и, следовательно, будет соответственно изменяться и та величина, на которую стержень индентора погружается внутрь мерите;П)Ной головки. Опускаясь этот стержень при помощи зубчатой рейки 10 поворачивает на определенный угол зубчатое колесо 11, которое нри по.могци гибкого канатика 12 связано с гюказываюш.ил1 прибором Б.

Угол поворота зубчатого колеса, определяемый но шкале показывающего прибора, является мерой твердости испытуемой поверхности.

Шкала показывающего прибора может быть отградуирована сразу в соответствующих единицах твердости.

Пред м е г и з о б р е т е н и я

1.Прнбс 5 для измерения твердости внутренних поверхностей песчаных трзбных форм внедрением индентора с шаровой рабочей поверхностью под действием калиброванной нружины, обратная величина осадкн которой является показателем твердости поверхности, отличающийся тем, что, с целью осуществления возможности из.мерения твердости внутренних поверхностей, в том числе иа значительном расстоянии от края трубной песчаной формы, измерительная и указывающая части прибора расположены на противоположных концах длинной несущей штанги, перемещение мерительной головки с индентором и калиброванной пружиной осуществляется жидкостью, перекачиваемой из нагнетательного цилиндра в рабочие гидроцилиндры мерительной головки, связанные трубопроводом, а передача показаний от мерительной головки к указывающей части осуществляется гибким элементом (канатиком).

2.Форма выполнения прибора по п. 1, отличающаяся тем, что штанга для удобства установки головки прибора в форму на различную глубину снабжена метрической шкалой.

3.Форма выполнения прибора по пп. 1 и 2, отличающаяся тем, что для измерения форм больщих диаметров индентор снабжен удлинительными вставками.

Авторы

Даты

1958-01-01—Публикация

1958-05-12—Подача