11

Изобретение относится к литейному производству в частности к изготовлению крупных стальных отливок литьем в разовые песчаные формы.

Цель изобретения - улучшение качестна противопригарных покрытий и уменьшение пригара литейных форм от залитого металла за счет устойчивости покрытия против растрескивания и получение требуемой толщины.

Для получения противопригарного покрытия используют суспензию плотностью 2,7-2,9 г/см, которая может содержать термостойкое связующее (фосфаты, кремнийор1анические материалы, коллоидальный кремнезем), огнеупорный наполнитель (циркон, корунд, дистепсиллиманит, кварц или их смесь) и технологические добавки. При этом наполнитель должен иметь размер частиц 1-1000 мкм при следующем распределении по зернистости, мас.%:

1-50 мкм35-45,0

Свьпие 50 до 200 мкм 35,0-45,0 Свыше 200 до 1000 мкм Остальное

Высокая плотность краски в сочетании с полидисперсностью наполнителя обеспечивает плотную упаковку зерен огнеупорного материала в слое покрытия. Покрытие имеет макроструктуру типа бетона, Благодаря этому предотвращается образование и развитие трещин

Пример 1. Противопригарная краска имеет состав, мас,,%: этилсияикат (ЭТС-40) 6,2; вода 8,8; бентонит 0,5; декстрин 0,5; электрокорунд 84. Зернистость корунда, мас.%: менее 40 мкм 66; 40-125 мкм 28.; 125-200 мкм 6.Плотность полученной краски 2,92 г/см, число слоев покрытия - 3 После отверждения покрытие имеет трещины, термическая стойкость 2 балла. Пригар средний на плоских поверхностях, сильный - в углах.

Пример 2.В водный раствор алюмохромфосфатного связующего (АХФС) ,вводят дистенсиллиманитовую пасту ДП-2 (Р1М-043-04-15-79), содержащую 94% пылевидного дистенсиллиманита, 2% бентонита и 4% сульфитно-дрожжевой бражки.После перемешивания суспензии до исчезновения комков пасты в нее . вводят порошок электрокорунда зернис тостью 40 мкм и порошок злектрокорун да зернистостью 12 мкм (ГОСТ 3647-80 Суспензию наносят на форму и стержни

772

при плотности 2,7 г/см. Время подсушивания слоя на воздухе - 20 мин.

Пример 3. В бак смесителя вводят воду, подкисленную 0,6% НС1 и 1% HjPO, затем цирконовую пасту ЦП-2, содержащую 96% цирконового концентрата дисперсностью менее 50 мкм, 2% бентонита, 2% декстрина. После получения однородной суспензии в нее добавляют этилсиликат, а затем цирконовый песок и порощок электрокорунда зернистостью 40 мкм. Полученную суспензию плотностью 2,9 г/см наносят на форму и стержни, каждый слой подсушивают на воздухе 20 мин,

Пример 4. Покрытие готовяаналогично примеру 2.

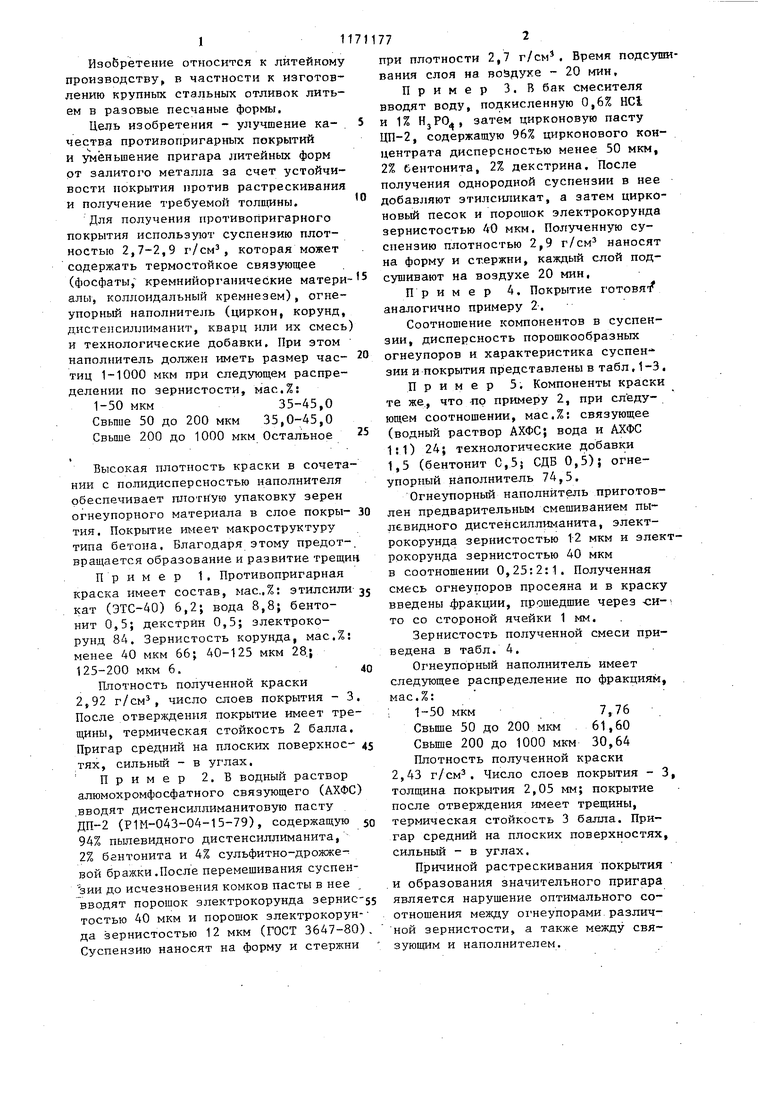

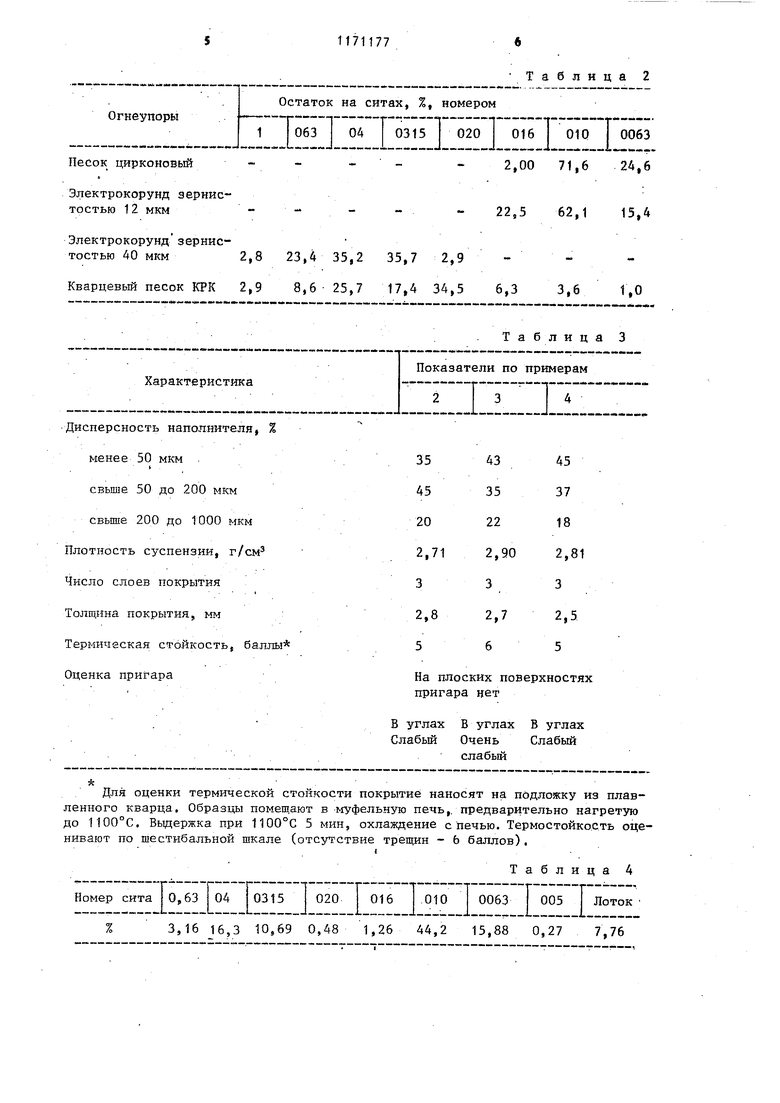

Соотношение компонентов в суспензии, дисперсность порошкообразных огнеупоров и характеристика суспензии и покрытия представлены в табл, 1 -3 ,

Пример 5. Компоненты краски те же, что по примеру 2, при следующем соотношении, мас.%: связующее (водный раствор АХФС; вода и АХФС 1:1) 24; технологические добавки 1,5 (бентонит С,55 СДБ 0,5); огнеупорный наполнитель 74,5.

Огнеупорный наполнитель приготовлен предварительным смешиванием пылевидного дистенсиллиманита, электрокорунда зернистостью 12 мкм и электрокорунда зернистостью 40 мкм в соотношении 0,25:2:1. Полученная смесь огнеупоров просеяна и в краску введены фракции, прошедшие через ;и--: то со стороной ячейки 1 мм.

Зернистость полученной смеси приведена в табл. 4.

Огнеупорный наполнитель имеет следующее распределение по фракциям, мас.%:

1-50 мкм7,76

Свьш1е 50 до 200 мкм 61,60

Свыше 200 до 1000 мкм 30,64

Плотность полученной краски 2,43 г/см. Число слоев покрытия - 3, толщина покрытия 2,05 мм; покрытие после отверждения имеет трещины, термическая стойкость 3 балла. Пригар средний на плоских поверхностях, сильный - в углах.

Причиной растрескивания покрытия и образования значительного пригара является нарушение оптимального соотношения между О1неупорами различной зернистости, а также между связуюш им и наполнителем.

.111711774

Использование изобретеш1я позво- кость изготовления крупных стальных

Iляет значительно облегчить обрубные и очистные работы, снизить трудоемотливок и высвободить рабочих, занятых на уяастках с тяжелыми условиями Труда.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОТИВОПРИГАРНАЯ ТЕРМОСТОЙКАЯ КРАСКА ДЛЯ ПЕСЧАНЫХ И МЕТАЛЛИЧЕСКИХ ФОРМ (ВАРИАНТЫ) | 2011 |

|

RU2489225C2 |

| Противопригарное покрытие для литейных форм и стержней | 2018 |

|

RU2689473C1 |

| Противопригарная краска для литейных форм и стержней | 2017 |

|

RU2671520C1 |

| Состав и способ приготовления противопригарной краски для графитовой литейной оснастки при плавке и литье химически активных металлов и сплавов | 2022 |

|

RU2797990C1 |

| Противопригарная краска для литейных форм и стержней | 2019 |

|

RU2722845C1 |

| ПРОТИВОПРИГАРНАЯ ТЕПЛОИЗОЛЯЦИОННАЯ КРАСКА ДЛЯ ИЗЛОЖНИЦ ЦЕНТРОБЕЖНОГО ЛИТЬЯ | 2007 |

|

RU2355505C1 |

| ПРОТИВОПРИГАРНОЕ И ТЕПЛОИЗОЛЯЦИОННОЕ ПОКРЫТИЕ ДЛЯ ИЗЛОЖНИЦ ЦЕНТРОБЕЖНОГО ЛИТЬЯ | 2011 |

|

RU2453391C1 |

| ПРОТИВОПРИГАРНАЯ КРАСКА ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2014 |

|

RU2574615C1 |

| Противопригарная краска для литейных форм и стержней | 2016 |

|

RU2615429C1 |

| Противопригарное покрытие для литейных форм и стержней | 1982 |

|

SU1101315A1 |

ОГНЕУПОРНЫЙ НАПОЛНИТЕЛЬ ДЛЯ ПРОТИВОПРИГАРНЫХ ПОКРЫТИЙ, используемых для литейных форм и стержней, включающий частицы различной зернистости, отличающийс я тем, что, с целью улучшения качества противопригарных покрытий и уменьшения пригара литейных форм от залитого металла, частицы огнеупорного наполнителя имеют размер зерен 1-1000 мкм, при этом распределение частиц по зернистости,мае.%: 1-50 мкм35,0-45,0 Свыше 50 до 200 мкм 35,0-45,0 Свыше 200 до 1000 мкм Остальное

этилсш1икат-40 кремнезольХ-30

П

вода Технологические добавки;

бентонит декстрин СДБ

Пылевидные огнеупоры дисперсностью менее 50 мкм

электрокорунд магнезит плавленный циркон

дистенсиялиманит Порошкообразные огнеупоры песок цирконовый

электрокорунд зернистостью 12 м электрокорунд зернистостью 40 м

кварцевый песок КРК (89% фракци зернистостью 200-1000 мкм)

6,2

119,0

8,8

9,5

0,5

0,5

1,0

36,0

36,2

28,0

29,4

36 16

28,0

18,4

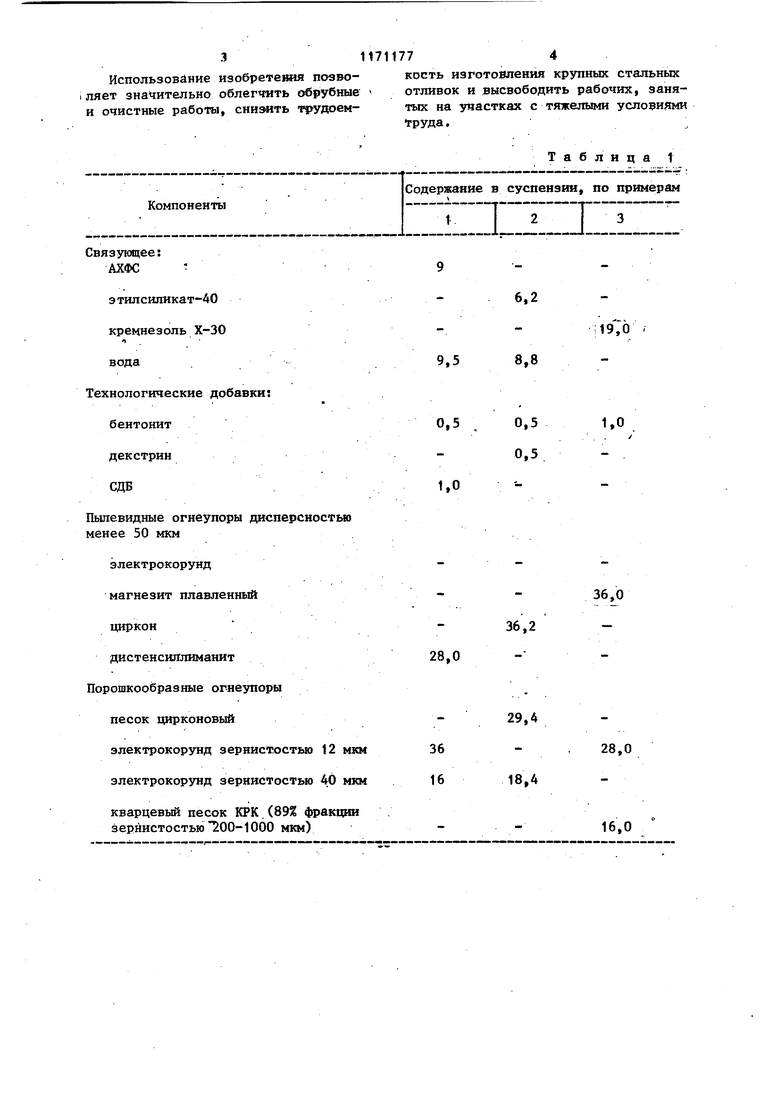

16,0 Огнеупоры 1

Песок цирконовый

Электрокорунд зернистостью 12 мкм

Электрокорундзернистостью 40 мкм

Кварцевый песок КРК

Таблица 2

2,00 71,6 24,6

22,5 62,1 15,4

35,7 2,9

17,4 34,5

6,33,61,0

Таблица 3 Остаток на ситах, %, номером ГобЗ I ОА I 0315 1 020 I 016 1 010 У 0063

| Противопригарное покрытие для литей-НыХ фОРМ и СТЕРжНЕй | 1979 |

|

SU835594A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Сварина А.А | |||

| Покрытия литейных форм | |||

| М.: Маишностроение, 1977, 1C | |||

| Аппарат, предназначенный для летания | 0 |

|

SU76A1 |

| Квадратор | 1961 |

|

SU151118A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

Авторы

Даты

1985-08-07—Публикация

1983-09-20—Подача