1 1

Изобретение относится к литейному производству, в частности к технологии изготовления форм по выжигаеMI.IM моделям для изготовления, отливок из чугуна, алюминиевых и медных спла ВОВ и сталей.

Целью изобретения является повышение производительности труда за счет сокращения продолжительности формообразования и повышение качества отливок.

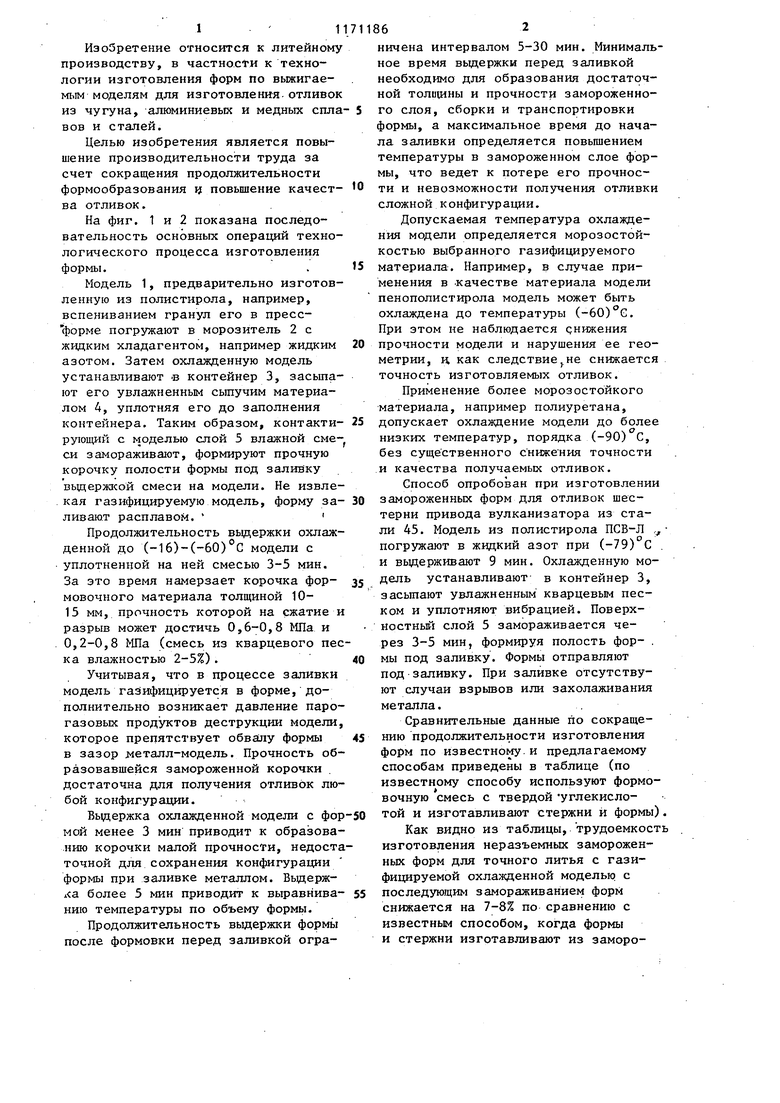

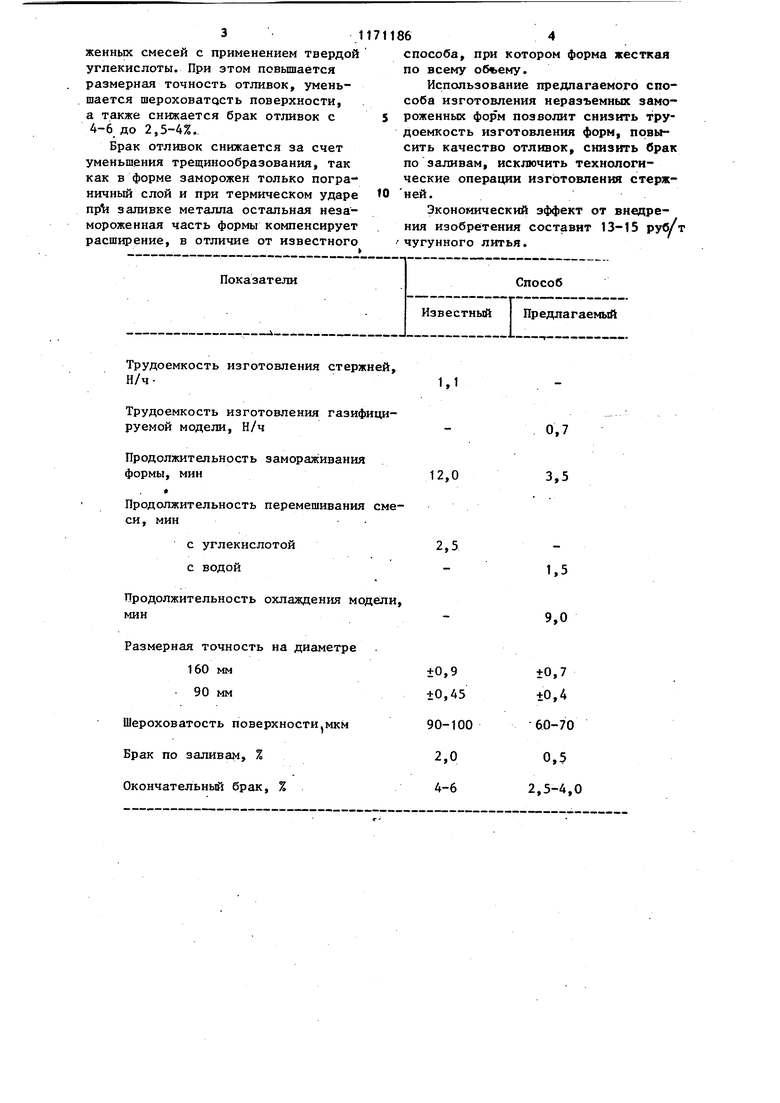

На фиг. 1 и 2 показана последовательность основных операций технологического процесса изготовления формы..

Модель 1, предварительно изготовленную из полистирола, например, вспениванием гранул его в прессформе погружают в морозитель 2 с жидким хладагентом, например жидким азотом. Затем охлажденную модель устанавливают в контейнер 3, засыпают его увлажненным сыпучим материалом 4, уплотняя его до заполнения контейнера. Таким образом, контактирующий с моделью слой 5 влажной смеси замораживают, формируют прочную корочку полости формы под заливку вьщержкой смеси на модели. Не извлекая газифицируемую модель, форму зализают расплавом.

Продолжительность выдержки охлажденной до (-1б)-(-60)°С модели с уплотненной на ней смесью 3-5 мин. За это время намерзает корочка формовочного материала толщиной 1015 мм, прочность которой на сжатие и разрыв может достичь 0,6-0,8 1Ша и 0,2-0,8 Ша (смесь из кварцевого песка влажностью 2-5%).

Учитывая, что в процессе заливки модель газифицируется в форме, дополнительно возникает давление парогазовых продуктов деструкции модели, которое препятствует обвалу формы в зазор металл-модель. Прочность образовавшейся замороженной корочки достаточна для получения отливок любой конфигурации.

Выдержка охлажденной модели с фор мой менее 3 мин приводит к образова.нию корочки малой прочности, недостаточной для сохранения конфигурации формы при заливке металлом. Вьщержж а более 5 мин приводит к выравниванию температуры по объему формы.

Продолжительность вьщержки формы после формовки перед заливкой огра62

ничена интервалом 5-30 мин. Минимальное время выдержки перед заливкой необходимо для образования достаточной толщины и прочности замороженного слоя, сборки и транспортировки формы, а максимальное время до начала запивки определяется повьш1ением температуры в замороженном слое формы, что ведет к потере его прочности и невозможности получения отливки сложной конфигурации.

Допускаемая температура охлаждения модели определяется морозостойкостью выбранного газифицируемого материала. Например, в случае применения в -качестве материала модели пенополистирола модель может быть охлаждена до температуры (-60)°G. При этом не наблюдается снижения прочности модели и нарушения ее геометрии, и как следствие не снижается точность изготовляемых отливок.

Применение более морозостойкого материала, например полиуретана, допускает охлаждение модели до более низких температур, порядка (-90) С, без существенного снижения точности и качества получаемых отливок.

Способ опробован при изготовлении замороженных форм для отливок шестерни привода вулканизатора из стали 45. Модель из полистирола ПСВ-Л ,, погружают в жидкий азот при (-79) С . и выдерживают 9 мин. Охлажденную модель устанавливают в контейнер 3, засьшают увлажненным кварцевым песком и уплотняют вибрацией. Поверхностньй слой 5 замораживается через 3-5 мин, формируя полость фор- . мы под заливку. Формы отправляют под заливку. При заливке отсутствуют случаи взрывов или захолаживания металла..

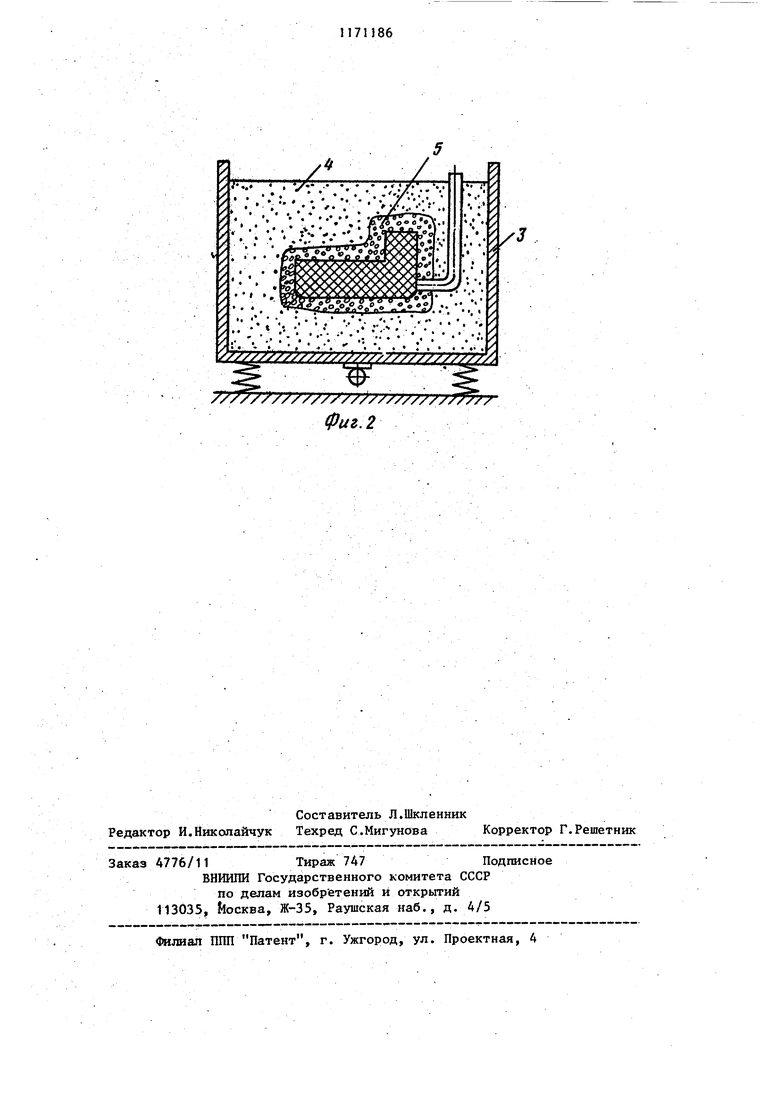

Сравнительные данные по сокращению продолжительности изготовления форм по известному, и предлагаемому способам приведены в таблице (по известному способу используют формовочную смесь с твердой углекислотой и изготавливают стержни и формы).

Как видно из таблицы, трудоемкость изготовления неразъемных замороженньк форм для точного литья с газифицируемой охлажденной моделью с последующим замораживанием форм снижается на 7-8% по сравнению с известным способом, когда формы и стержни изготавливают из заморо31

женных смесей с применением твердой углекислоты. При этом повышается размерная точность отливок, уменьшается шероховатость поверхности, а также снижается брак отливок с 4-6 до 2,5-4%,

Брак отливок снижается за счет уменьшения трещинообразования, так как в форме заморожен только пограничный слой и при термическом ударе пр заливке металла остальная незамороженная часть формы компенсирует расширение, в отличие от известного

711864

способа, при котором форма жесткая по всему обчьему.

Использование предлагаемого способа изготовления неразъемных замороженных форм позволит снизить трудоемкость изготовления форм, повысить качество отливок, снизить брак по заливам, исключить технологические операции изготовления стерж10 ней.

Экономический эффект от внеярения изобретения составит 13-15 рув/т чугунного литья.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕРАЗЪЕМНЫХ ЛИТЕЙНЫХ ФОРМ | 1994 |

|

RU2079388C1 |

| Способ изготовления литейной формы | 1980 |

|

SU925520A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАЗЪЕМНЫХ ЗАМОРОЖЕННЫХ ФОРМ | 1994 |

|

RU2090298C1 |

| Способ изготовления литейной формы | 1980 |

|

SU910312A1 |

| Способ литья заготовок под давлением | 1989 |

|

SU1839122A1 |

| Линия изготовления отливок по газифицируемым моделям в магнитном поле | 1981 |

|

SU939169A1 |

| Способ формовки | 1990 |

|

SU1740100A1 |

| Способ получения армированного каменного литья | 1982 |

|

SU1033330A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК С ПАРАЛЛЕЛЬНЫМИ ОБРАЗУЮЩИМИ БОКОВЫХ ПОВЕРХНОСТЕЙ | 1992 |

|

RU2086340C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ МАГНИТНЫХ ФОРМ | 1994 |

|

RU2089330C1 |

СПОСОБ ИЗГОТОВЛЕНИЯ НЕРАЗЪЕМНЫХ ЛИТЕЙНЫХ ФОРМ; преимущественно по газифицируемым моделям, для получения точного литья, включающий нанесение формовочной смеси на охлажденную ниже ОС модель, уплотнение смеси, ее замораживание, отличающийся тем, что, с целью повышения производительности труда за счет сокращения формообразования и повышения качества отливок, охлаждение модели осуществляют погружением в жидкий хладагент, .а замораживанию подвергают только S поверхностный слой уплотненной смеси путем вьдерживания ее на охлаж(Л денной модели в течение 3-5 мин. 00 О) 0UZ.i

Трудоемкость изготовления стержней,

Н/чТрудоемкость изготовления газифицируемой модели, Н/ч

Продолжительность замораживания

формы, мин

Продолжительность перемешивания смеси, мин

с углекислотой

с водойПродолжительность охлаждения модели мин

Размерная точность на диаметре

160 мм

90 мм

Шероховатость поверхности,мкм Брак по заливам, %

Окончательный брак, %

0,7 3,5

±0,7 ±0,4

60-70

0,5 2,5-4,0

/

/ / / / / / / / /

. vr.. ;.:,:/..: V ; ..

. . . -.- . J6:У Л.

.

:.. . « ЖКЯх i

/ / л X / / / /

... .;. .. . .. . . . . ..

.. .« - :..-. ..-. -VV. -. .

.- . : . . . . 1« - , « . ««

I

/

oV

ыя

1/г.2

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ ЗАМОРАЖИВАНИЕМ | 1971 |

|

SU428843A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МОДЕЛЕЙ ИЗ ПОЛИСТИРОЛА | 0 |

|

SU364380A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Способ изготовления замороженных форм | 1978 |

|

SU718215A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-08-07—Публикация

1983-06-03—Подача