(5А) СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНОЙ ФОРМЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления литейных форм | 1980 |

|

SU933184A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ГРЕБНЫХ ВИНТОВ ИЗ СПЛАВОВ НА МЕДНОЙ ОСНОВЕ | 1996 |

|

RU2089342C1 |

| Способ изготовления литейных форм и стержней,отверждаемых в оснастке | 1981 |

|

SU973215A1 |

| Способ изготовления литейных форм | 1987 |

|

SU1553239A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВКИ | 1992 |

|

RU2041766C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМ ОТЛИВОК С ПРИМЕНЕНИЕМ САМОТВЕРДЕЮЩИХ СМЕСЕЙ С ПОСЛЕДУЮЩИМ УПЛОТНЕНИЕМ НАПОЛНИТЕЛЬНЫМ СОСТАВОМ | 2007 |

|

RU2374030C2 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧКОВЫХ ФОРМ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2358827C1 |

| ОБЛИЦОВОЧНАЯ СМЕСЬ ДЛЯ ЛИТЕЙНЫХ ФОРМ | 2009 |

|

RU2397839C1 |

| СПОСОБ ЛИТЬЯ АЛЮМИНИЕВЫХ СПЛАВОВ | 2013 |

|

RU2532648C1 |

| Способ изготовления литейных форм вакуумной формовкой | 1983 |

|

SU1103934A1 |

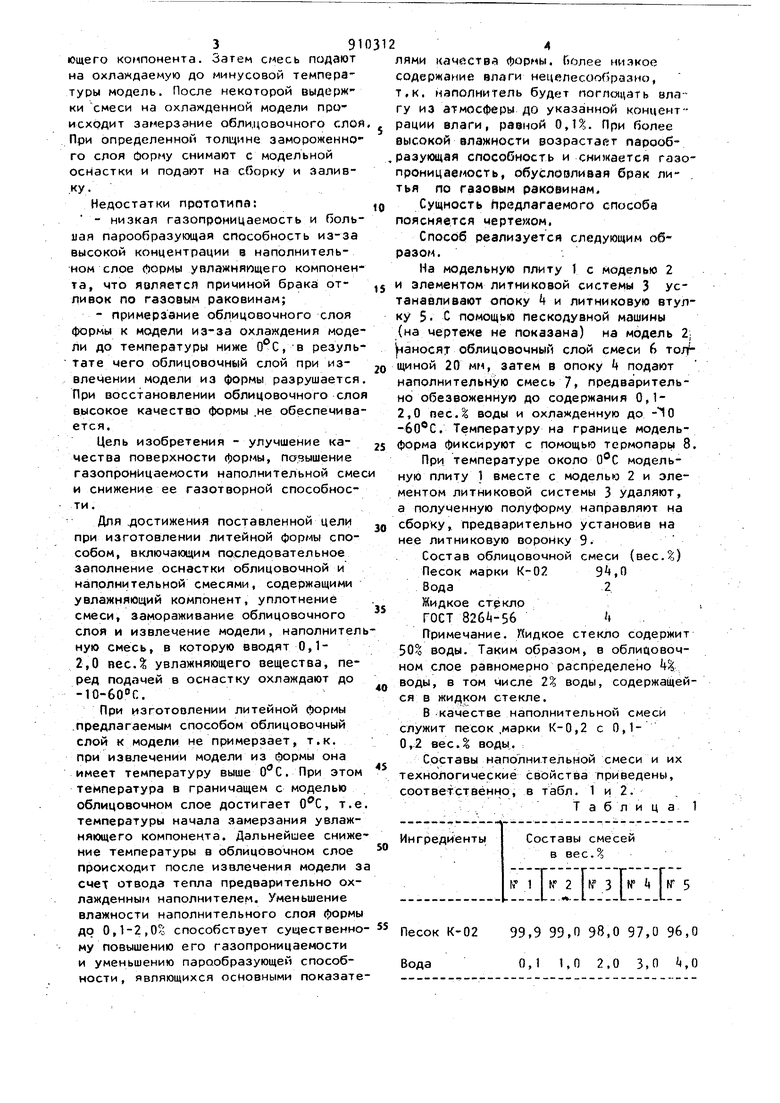

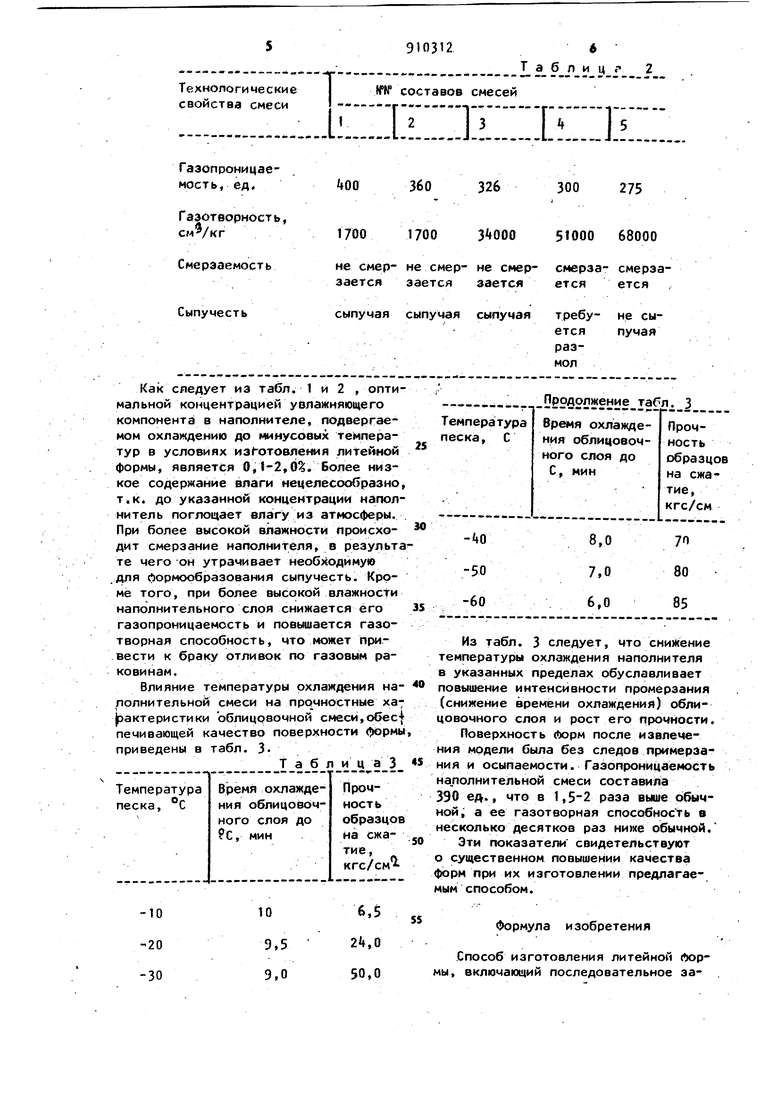

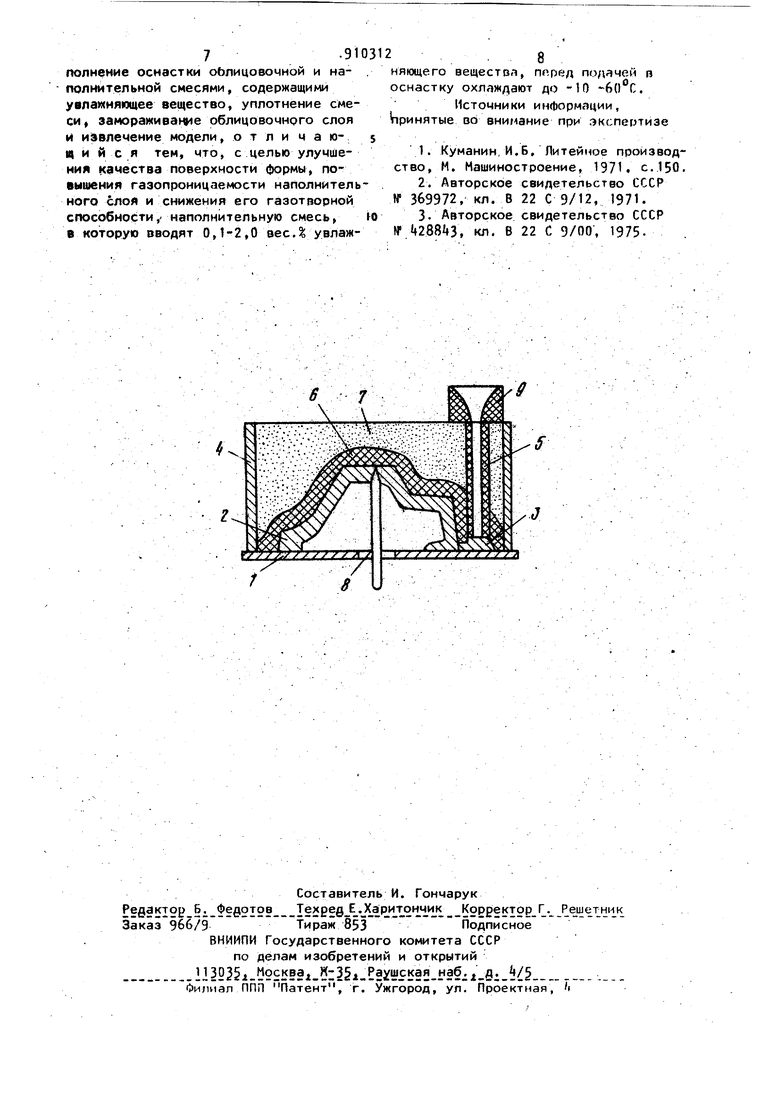

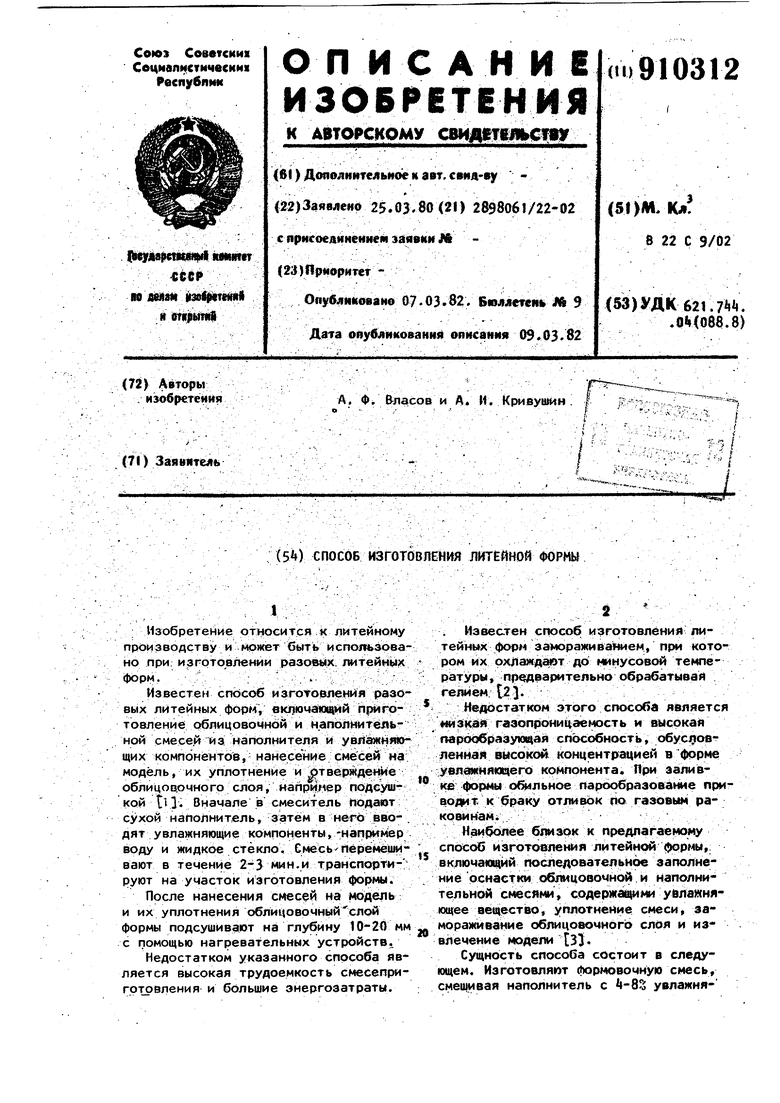

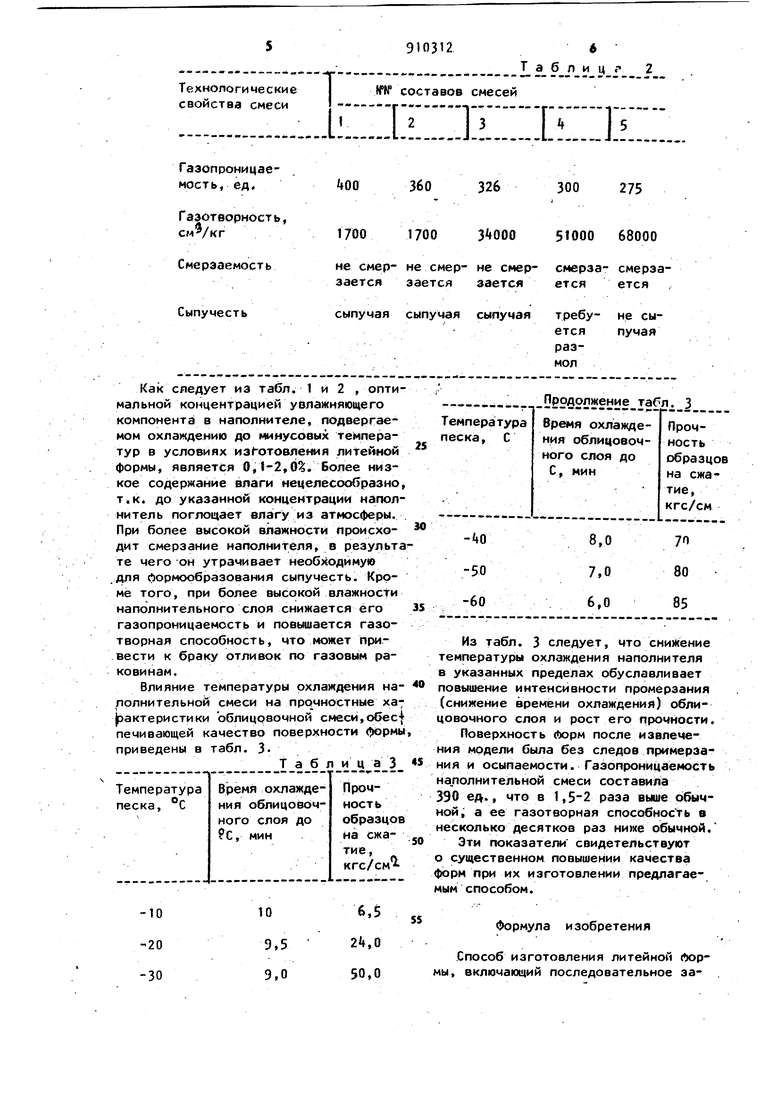

,-,,:: ,: . - - .--: /. Изобретейие относится k литейному производству и может (5ыть иепояйьзрвано при. изготовлении разовых, литейнух форм. -..; -, .; ,: . .. i, ,,/;:-., л Известен спЬсоб изготорпения разовых литейных форм, в спючающий приготовление облицовочной и напЬлйитейьной смесей из наполнителя и увл вжйлощих компонентов, - нанесение смелей нд модель, их уплотнение и твер«дение облицов.очногр слоя, например подсушкой tv3 Вначале в смеситель подают: сухой наполнитель, затем в него вво-. дят увлажняющие компоненты, -например воду и жидкое стекло. С месЬПёрёме1иивают в течение 2-3 мин.и транспорти-; руют на участок изготовления формы. После нанесения смесей на модель и их уплотнения облицовочныйслой формы подсушивают на глубину 10-20 мм с помощью нагревательных устройств. Недостатком указанного способа является высокая трудоемкость смесеприготовления и большие энергозатраты. Известен способ изготовления-литейных форм замораживанием, при котором их охлаждают до минусовой температуры, предварительно обрабатывая гелием. t2. Недбстатком этого способа является «43цдй газопроницаемость и высокая парообразующая способность, ч: ус оаленнай высокой: концентрацией в форме :У8л йякхчвго компонента. При заливке формы обильное парообразование приводит. к браку отливок по газовым раковинам/Наиболее бшзок к предлагаемому способ изготовления литейной формы, аключакхдйй последовательное заполнение оснастки облицовочной.и наполнительной cftecftMM, содержёмцими увламняющее aeiqecTiao, уплотнение смеси, замораживание облицовочного слоя и извлечение модели t3l. Сущность способа состоит в следующем. Изготовляют формовочную смесь, смешивая наполнитель с j-SS увлажня391ющего компонента. Затем смесь подают на охлаждаемую до минусовой температуры модель. После некоторой выдержки смеси на охлажденной модели происходит замерзание облидовочного слоя При определенной толщине замороженного слоя форму снимают с модельной оснастки и подают на сборку и заливНедостатки прототипа: -низкая газопроницаемость и больная парообразующая способность из-за высокой концентрации в наполнительном слое Оормы увлажняющего компонента, что является причиной 6paKai отливок по газовым раковинам; -примерзание облицовочного слоя формы к модели из-за охлаждения моде ли до температуры ниже , в резуль тате чего облицовочный слой при извлечении модели из формы разрушается При восстановлении облицовочного сло высокое качество формы .не обеспечива ется. Цель изобретения - улучшение качества поверхности формы, повышение газопроницаемости наполнительной сме и снижение ее газотворной способности. Для достижения поставленной цели при изготовлении литейной формы способом, включающим последовательное заполнение оснастки облицовочной и наполнительной смесями, содержащими увлажняющий компонент, уплотнение смеси, замораживание облицовочного слоя и извлечение модели, наполнител ную смесь, в которую вводят 0,12,0 вес. увлажняющего вещества, перед подачей в оснастку охлаждают до -Ю-бОТ,. При изготовлении литейной формы .предлагаемым способом облицовочный слой к модели не примерзает, т.к. при извлечении модели из формы она имеет температуру выше . При этом температура в граничащем с моделью облицовочном слое достигает , т.е температуры начала замерзания увлажняющего компонента. Дальнейшее сниже ние температуры в облицовочном слое происходит после извлечения модели з смет отвода тепла предварительно охлажденным наполнителем. Уменьшение влажности наполнительного слоя формы до 0,1-2,0с способствует существенно му повышению его газопроницаемости и уменьшению парообразующей способности, являющихся основными показате 4 лями Ксшества формы. Гюлее низкое содержание влйги нецелесообразно, т.к. наполнитель будет поглацать влагу из атмосферы до указанной концентрации влаги, равной 0,1. При более высокой влажности возрастает парообразующая способность и снижается газопроницаемость, обусловливая брак литья по газовым раковинам. Сущность Предлагаемого способа поясняется черте хом. Способ реализуется следующим образом. На модельную плиту 1 с моделью 2 и элементом литниковой системы 3 устанавливают опоку k и литниковую втулку 5- С помощью пескодувной машины (на чертеже не показана) на модель 2; аносят облицовочный слой смеси 6 толщиной 20 мм, затем в опоку Ц подают наполнительную смесь 7 предварительно обезвоженную до содержания 0,12,0 пес.I воды и охлажденную до . Температуру на границе модельформа фиксируют с помощью термопары 8. Прн температуре около модельную плиту 1 вместе с моделью 2 и элементом литниковой системы 3 удаляют, а полученную полуформу направляют на сборку, предварительно установив на нее литниковую воронку 9. Состав облицовочной смеси (вес.%) Песок ма|эки К-02 9,П Вода2. Жидкое стекло, ГОСТ 8264-56 . Примечание. Х{идкое стекло содержит воды. Таким образом, в облицовочном слое равномерно распределено Ц воды, в том числе 2% воды, содержащейся в жидком стекле. В качестве наполнительной смеси служит песок .марки К-0,2 с 0,10,2 вес. воды. Составы наполнительной смеси и их технологические свойства приведены, соответственно, в табл. 1 и 2. Таблица 1 Песок К-02 99,9 99,0 98,0 97,0 96,0 Вода0,1 1,0 2.0 3,0 4,0 Газопроницаемость, ед. Газотворность, Смерэаемость не смер- не смер- не смер зается зается зается Сыпучесть сыпучая сыпучая сыпучая Как следует из табл. 1 и 2 , оптимальной концентрацией увлажняющего компонента в наполнителе, подвергаемом охлаждению до минусовых температур в условиях изготовления лиТейной формы, является 0,1-2,0. Более низкое содержание влаги нецелесообразно, . до указанной концентрации наполнитель поглощает влагу из атмосферы. При более высокой влажности происходит смерзание наполнителя, в результа те чего он утрачивает необходимую .для формообразования сыпучесть. Кроме того, при более высокой влажности наполнительного слоя снижается его газопроницаемость и повышается газотворная способность, что может привести к браку отливок по газовым раковинам. Влияние температуры охлаждения наполнительной смеси на прочностные ха|рактеристики облицовочной смеси,o6ecf печивающей качество поверхности формы приведены в табл. 3Т а б л и ц а 3

Таблиц 2 ЗЮОО 51000 68000 смерза- смерзается ется требуне сыпучаяется размолИз табл. 3 следует, что снижение температуры охлаждения наполнителя в указанных пределах обуславливает повышение интенсивности Промерзания (снижение времени охлаждения) облицовочного слоя и рост его прочности. Поверхность Аорм после извлечения модели была без следов примерзания и осыпаемости. Газопроницаемость на.полнительной смеси составила 390 ед., что в 1,52 раза выше обычной, а ее газотворная способность в несколько десятков раз ни)хе обычной. Эти показатели свидетельствуют о существенном повышении качества форм при их изготовлении предлагаемым способом. Формула изобретения Способ изготовления литейной формы, включающий последовательное за- .

7-91031

полнение оснастки облицовочной и на- , полнительной смесями, содержащими увламняющее вещество, уплотнение смеси, замораживание облицовочного слоя и извлечение модели, о т л и ч а ю- $ ц и И с я тем, что, с целью улучшения качества поверхности формы, повышения газопроницаемости наполнитель- . ного слоя и снижения его газотворной способности,- наполнительную смесь, № в которую вводят 0,1-2,0 весДувлаж2 . . 8 ияющего веществл, ппред подачей R оснастку охлаждают до -10 .

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-03-07—Публикация

1980-03-25—Подача