Изобретение относится к литейному производству, в частности к устройствам для изготовления отливок по газифицируемым моделям в магнитном поЛе.

Известна линия магнитной формовки для изготовления отливок по газифицируемым МОДЕЛЯМ, содержащая узел формовки, электромагнитный туннель с заливочной площадкой, устройство для выгрузки фоЕхл, транспортное устройство для отделения отливок от .формовочного материала, устройство для охлаждения фоЕядовочного материала, ковшовый элеватор и расходный бункер для формовочного материала 1.

Наиболее близкой по технической сущности и достигаемому эффекту является линия для литья по газифицируемым моделям в магнитном поле, содержащая расположенные по технологическому циклу установку для формовки, электромагнитный туннель для упрочнения ферромагнитного наполнителя в контейнерах, заливочное устройство, устрюйства для выбивки отливок, регенерации и охлаждения наполнителя и транспортные средства 2.

На известной линии предварительно заформованный контейнер подают в

электромагнитное поле туннеля, где производят зсшивку мет;аллом и оставляют контейнер на какое-то время для кристаллизации отливкИ, после чего магнитное поле снимают и контейнер перемещают на позицию охлаждения. Время, необходимое на заливку и кристаллизацию отлнвкц, зависит от металлоемкости , резко падает произво10дительность линии и возрастает время между заливками, что, в свою очередь, усложняет процесс заливки, так как требуются специальные устройства для поддержания температуры жидкого ме15талла в определенных пределах или потребует подачи порций жидкого металла в каждой форме, что при малых дозах является нецелесообразным. При литье в формы с ферромагнитным на20полнителем в магнитном поле в связи с большой теплопроводимостью формы основным фактором, влияющим на качество отливки, является температура заливаемого металла. Если тем25пература металла ниже допустимого предела, то отливки получаются слоистые (образуются слои с -жидкой фазой) . Если запивают металл с большим перегревом (для увеличения времени

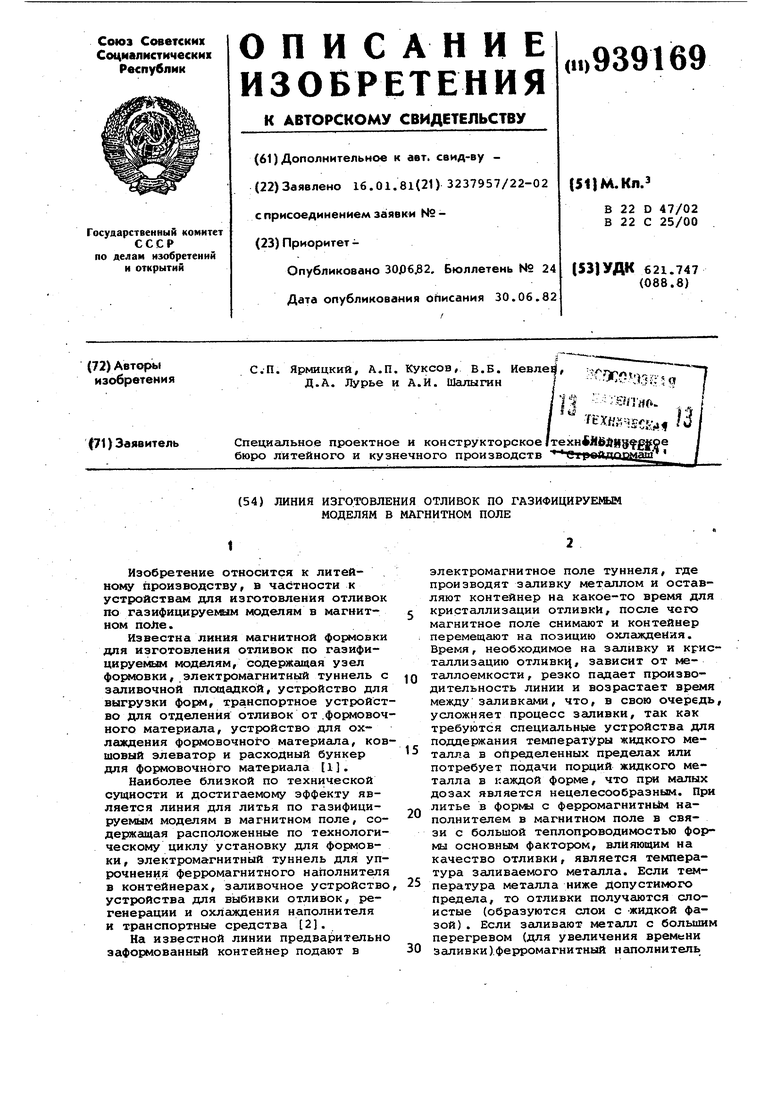

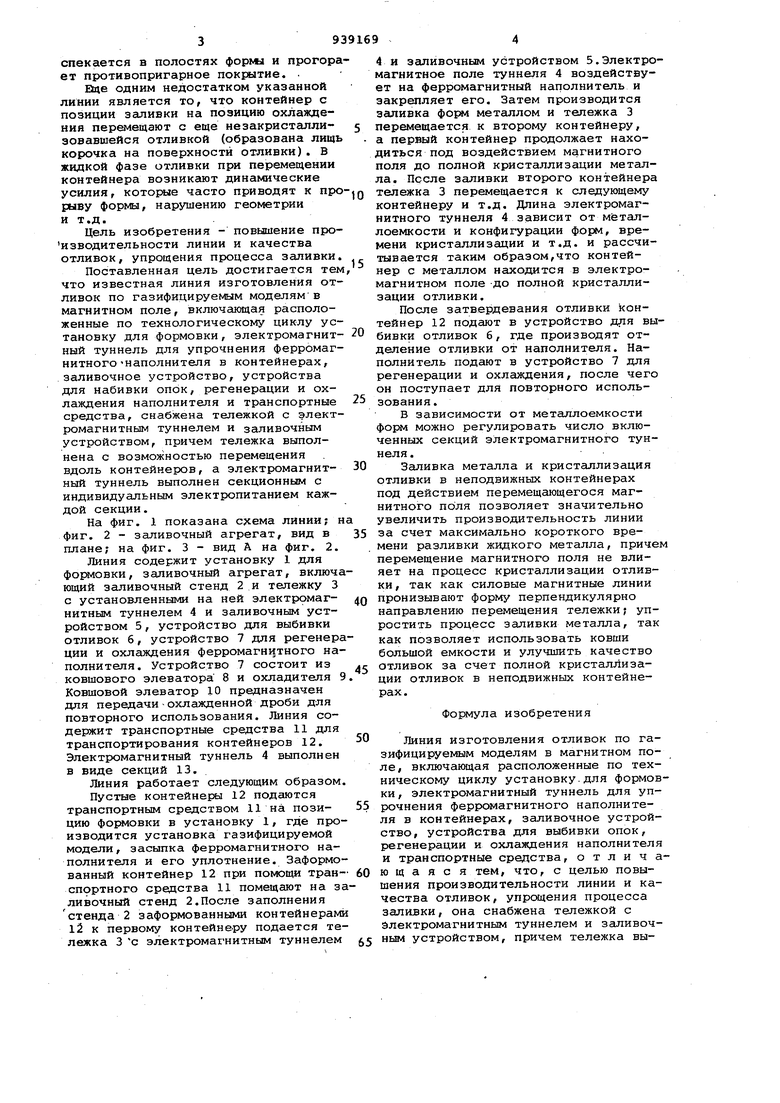

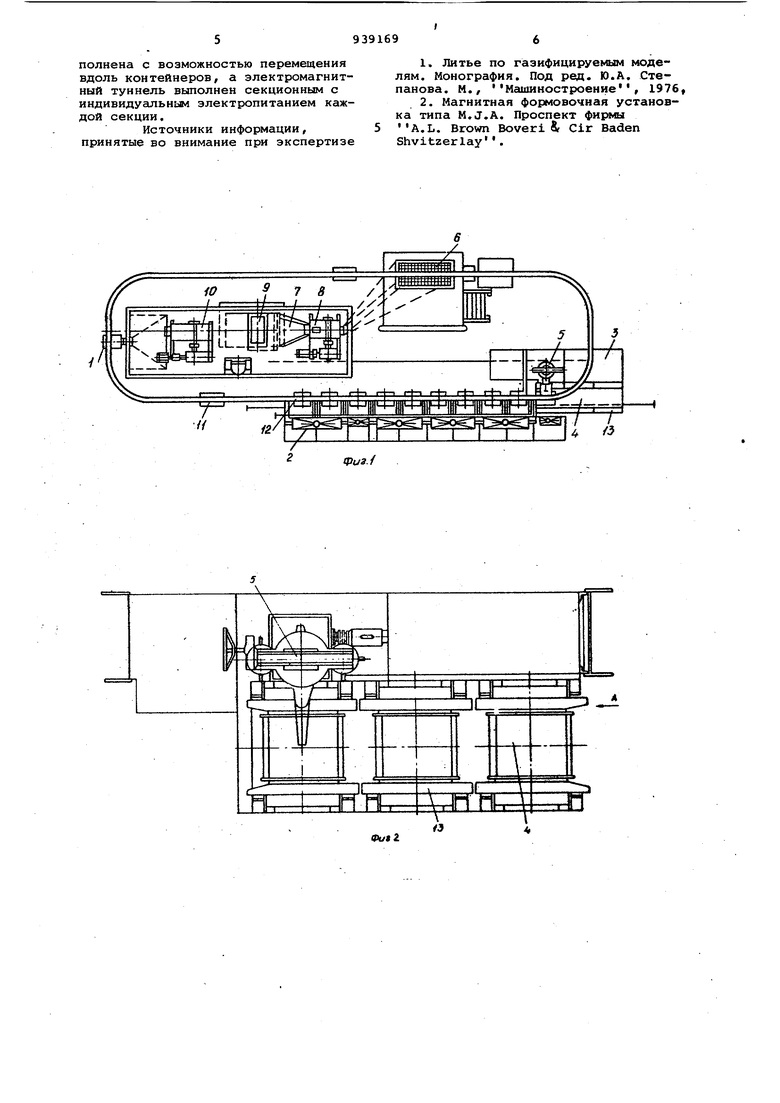

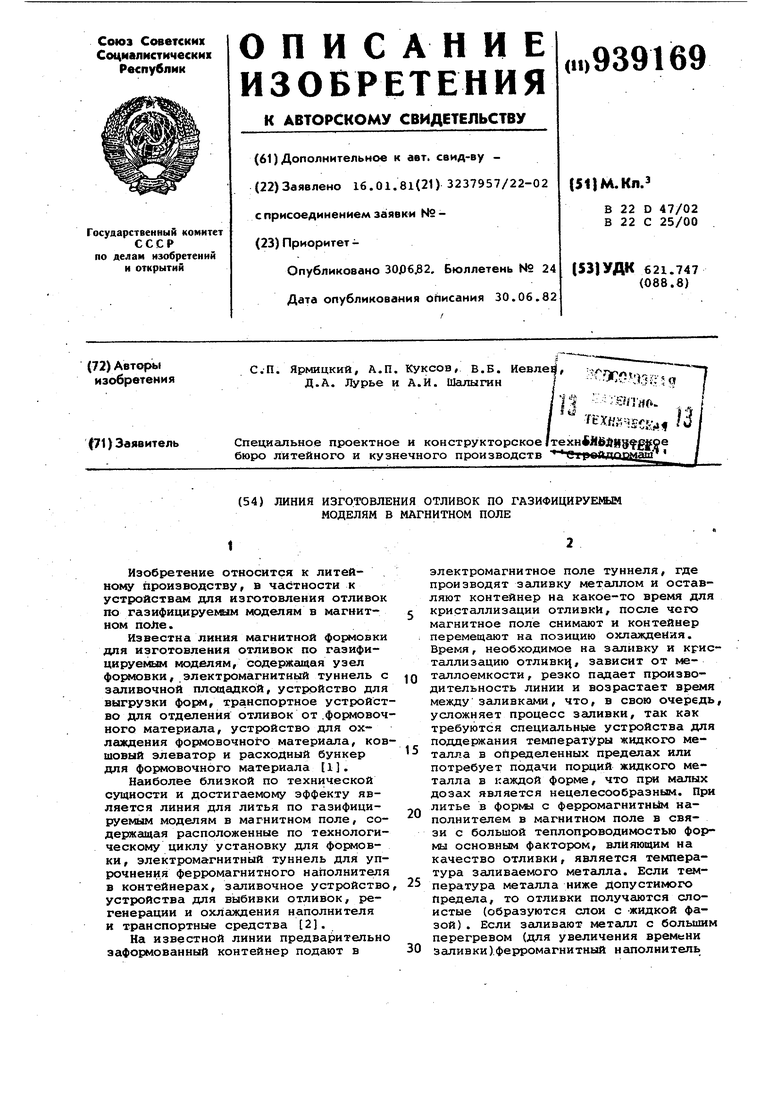

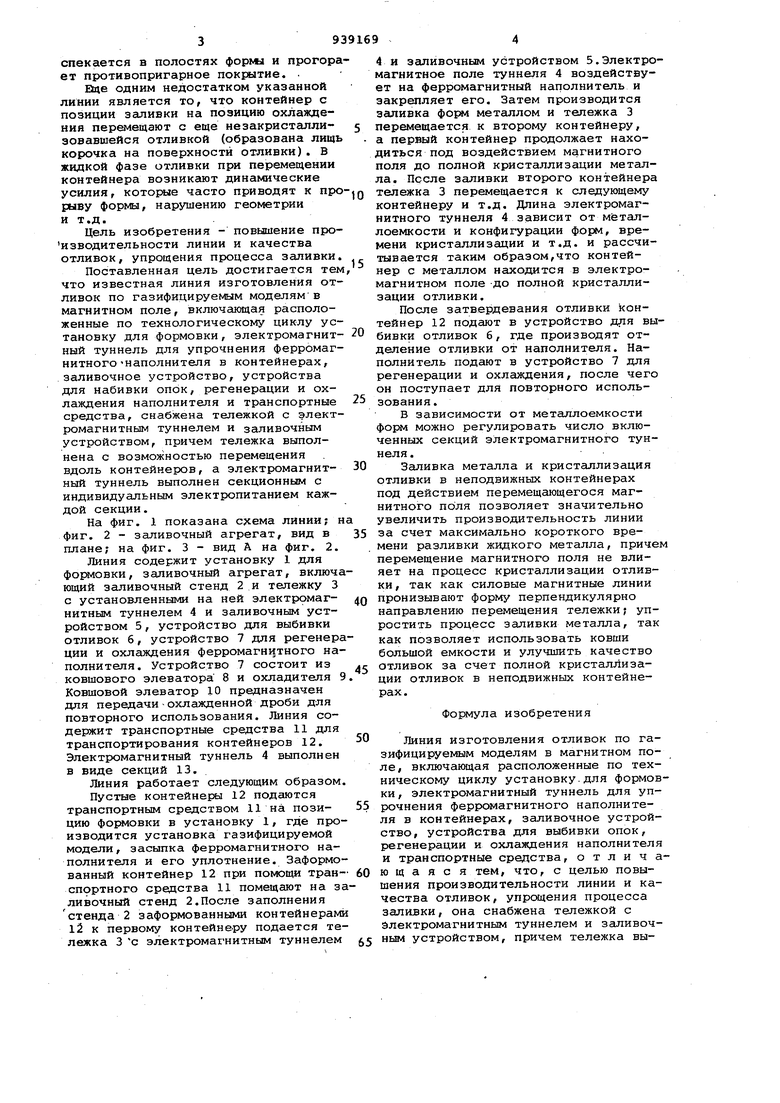

30 заливки)ферромагнитный наполнитель спекается в полостях формл и прогор ет противопригарное покрытие. . Ще одним недостатком указанной линии является то, что контейнер с позиции заливки на позицию охлаждения перемещают с еще незакристаллизовавшейся отливкой (образована лищь корочка на поверхности отливки). В жидкой фазе отливки при перемещении контейнера возникают динамические усилия, которые часто приводят к про рыву формы, нарушению геометрии и т.д. Цель изобретения - повышение прюизводительности линии и качества отливок, упрощения процесса заливки Поставленная цель достигается тем что известная линия изготовления отливок по газифицируемым моделямв магнитном поле, включающая расположенные по технологическому циклу установку для формовки, электромагнитный туннель для упрочнения ферромагнитного наполнителя в контейнерах, заливочное устройство, устройства для набивки опок, регенерации и охлаждения наполнителя и транспортные средства, снабжена тележкой с электромагнитным туннелем и заливочным устройством, причем тележка выполнена с возможностью перемещения вдоль контейнеров, а электромагнитный туннель выполнен секционным с индивидуальным электропитанием каждой секции. На фиг. 1 показана схема линии; н фиг. 2 - заливочный агрегат, вид в плане; на фиг. 3 - вид А на фиг. 2. Линия содержит установку 1 для формовки, заливочный агрегат, включа ющий заливочный стенд 2 и тележку 3 с установленными на ней электромагнитным туннелем 4 и заливочным устройством 5, устройство для выбивки отливок 6, устройство 7 для регенера ции и охлаждения ферромагнитного наполнителя. Устройство 7 состоит из ковшового элеватора 8 и охладителя 9 Ковшовой элеватор 10 предназначен для передачи - охлажденной дрюби для повторного использования. Линия содержит транспортные средства 11 для транспортирования контейнеров 12. Электромагнитный туннель 4 выполнен в виде секций 13. Линия работает следующим образом Пустые контейнеры 12 подаются транспортным средством 11 на позицию формовки в установку 1, где производится установка газифицируемой модели, засыпка ферромагнитного наполнителя и его уплотнение. Заформованный контейнер 12 при помощи тран- спортного средства 11 помещают на за ливочный стенд 2.После заполнения стенда 2 заформованными контейнерами l2 к первому контейнеру подается тележка 3 с электромагнитным туннелем 4 и заливочным устройством 5.Электромагнитное поле туннеля 4 воздействует на ферромагнитный наполнитель и закрепляет его. Затем производится заливка форм металлом и тележка 3 перемещается к второму контейнеру, а первый контейнер продолжает находиться под воздействием магнитного поля до полной кристаллизации металла. Пссле заливки второго контейнера тележка 3 перемещается к следующему контейнеру и т.д. Длина электромагнитного туннеля 4 зависит от металлоемкости и конфигурации форм, времени кристаллизации и т.д. и рассчитывается таким образом,что контейнер с металлом находится в электромагнитном поле -до полной кристаллизации отливки. После затвердевания отливки контейнер 12 подают в устройство для выбивки отливок 6, где производят отделение отливки от наполнителя. Наполнитель подают в устройство 7 для регенерации и охлаждения, после чего он поступает для повторного использования. В зависимости от металлоемкости форм можно регулировать число включенных секций электромагнитного туннеля . Заливка металла и кристаллизация отливки в неподвижных контейнерах под действием перемещающегося магнитного поля позволяет значительно увеличить производительность линии за счет максимально короткого времени разливки жидкого металла, причем перемещение магнитного поля не влияет на процесс кристаллизации отливки, так как силовые магнитные линии пронизывают форму перпендикулярно направлению перемещения тележки; упростить процесс заливки металла, так как позволяет использовать ковши большой емкости и улучшить качество отливок за счет полной кристалЛизации отливок в неподвижных контейнерах . Формула изобретения Линия изготовления отливок по газифицируемым моделям в магнитном поле, включающая расположенные по техническому циклу установку.для формовки , электромагнитный туннель для упрочнения ферромагнитного наполнителя в контейнерах, заливочное устройство, устройства для выбивки опок, регенерации и охлаждения наполнителя и транспортные средства, отличающаяся тем, что, с целью повышения производительности линии и качества отливок, упрсмдения процесса заливки, она снабжена тележкой с Электромагнитным туннелем и заливочным устройством, причем тележка выполнена с возможностью перемещения вдоль контейнеров, а электромагнитный туннель вьшолнен секционным с индивидугшьным электропитанием каждой секции.

Источники информации, принятые во внимание при экспертизе

1.Литье по газифицируемым моделям. Монография. Под ред. Ю.А. Степанова. М., Машиностроение , 1976,

2.Магнитная формовочная установка типа M.J.A. Проспект фирмы

A.L. Brown Boveri 8f Cir Baden Shvitzerlay.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИНИЯ ДЛЯ ЛИТЬЯ ВЫЖИМАНИЕМ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ (ЛВКД) | 2005 |

|

RU2305612C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК ПО ГАЗИФИЦИРУЕМЫМ МОДЕЛЯМ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1990 |

|

RU2044599C1 |

| Автоматизированная линия для получения отливок | 1982 |

|

SU1154802A1 |

| Литейная форма для получения отливок по газифицируемым моделям | 1979 |

|

SU880610A1 |

| Способ литья заготовок под давлением | 1989 |

|

SU1839122A1 |

| СПОСОБ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1989 |

|

RU2048954C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОТЛИВОК ПО ГАЗИФИЦИРУЕМЫМ МОДЕЛЯМ | 1986 |

|

SU1438090A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ МАГНИТНЫХ ФОРМ | 1994 |

|

RU2089330C1 |

| Установка для получения отливок в магнитных формах | 1987 |

|

SU1555050A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2007 |

|

RU2371278C2 |

ВидА

- L -I ° -°

Фиё.5

Авторы

Даты

1982-06-30—Публикация

1981-01-16—Подача