СО

со со со

Изобретение относится к камнелитейному производству, и может бытв использовано при массовом иэготовлении простых и фасонных камнелитых изделий.

Известен способ упрочнения литья - за счет армирования отливок. Для этого в литейную форму устанавлива;ют металлический каркас из стальной проволоки. Иногда для этой цели ис.пользуют металлические заклгщные детали. После установки арматуры форму заполняют расплавом. Затвердевшую отливку извлекают из формы и подвергают кристаллизации и отжигу в термической печи .

Однако при использовании арматур с обычной температурой возникают напряжения на границе соприкосновения расплава с холодным металлом. Размер напряжений возрастает в процессе затвердевания отливки в результате, имеющейся значительной разницы в величине коэффициентов линейного термического расширения металла, который используется в качестве арматуры, и каименного литья. Это приводит к появлению многочисленных микро- и макротрещин в отливках, снижая их прочность.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ получения армированного каменного литья, по которому, с целью уменьшения внутренних напряжений в зоне соприкосновения расплава с арматуро форму с арматурой подвергают нагреву на арматуру наносят слой материала низкой теплопроводностьЪ, затем производят заливку расплава и медленное его охлаждение.Материалом с низкой; теплопроводностью, наносимым на арматуру, может служить стеклоткань.

Нагрев форм и арматуры перед заливкой расплава уменьшает склон- ность к образованию трещин 2.

Однако одновременный нагрев Формы и арматуры, устанавливаемой в форму до заполнения ее расплавом, приводит к деформированию и даже разрушению песочных форм и к искривлению арматуры. Пересушенная форма теряет прочность и при заполнении расплавом происходит обрушивание формовочной смеси. Образу- ется брак на отливках, называемый засором.Кроме того, в случае получения фасонных, крупногабаритных отливок не устраняется усадка при затвердевании расплава. Отливка, имекяцая усадочные раковины и пористость, является газопроницаемой и характеризуется пониженной прочностью. При работе таких изделий в газонасыщенных агрегатах возможна утечка газов и паров, особенно нежелательная в случае, например, агрессивных хлоридов или фторидов.

Цель данного изобретения -.устранение усадки, улучшение качества и сниуление производственного брака изделий.

Указанная цель достигается тем, что согласно способу получения армированного каменного литья включаю1ц®« у установку металлической а зматуры в форму, нагревание арматуры, заполнение формы расплавом, затвердевание, кристаллизацию и отжиг отливки, до установки металлическую арматуру нагревают до 600-800с, а установку ее осуществляют через 1-10 мин после заполнения формы расплавом.

Сущность способа состоит в том, что металлическую арматуру вводят в форму после заполнения ее расплавом . Для более эффективного протекания процесса устранения пустот и усадочных раковин арматуру вводят не сразу после заполнения , а через некоторое время В течение этого времени происходит охлаждение расплава, образуются усадочные полости и фр1 гаруется Наружная кристаллическая корочка отливки. При введении арматуры част расплава, который в центральных зонах отливки еще находится в жидком состоянии, вытесняется и заполняет образовавшиеся за время вьщержки полости и пустоты. Это способствует уплотнению изделия, устранению усадочных раковин и пустот. Образовавшаяся за время вьздержки наружная корочка препятствует дефоругации отЛ0ВОК, возможной в момент ввода арматуры. В результате повышается качество производимых изделий и снижается производственный брак.

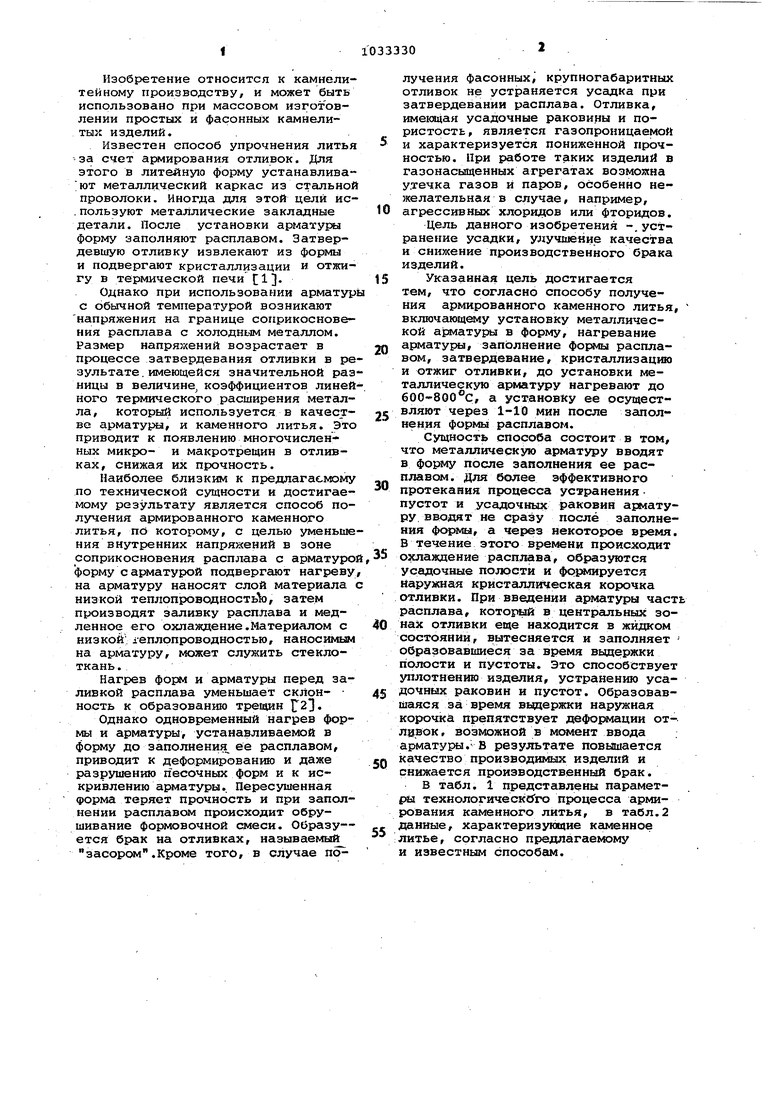

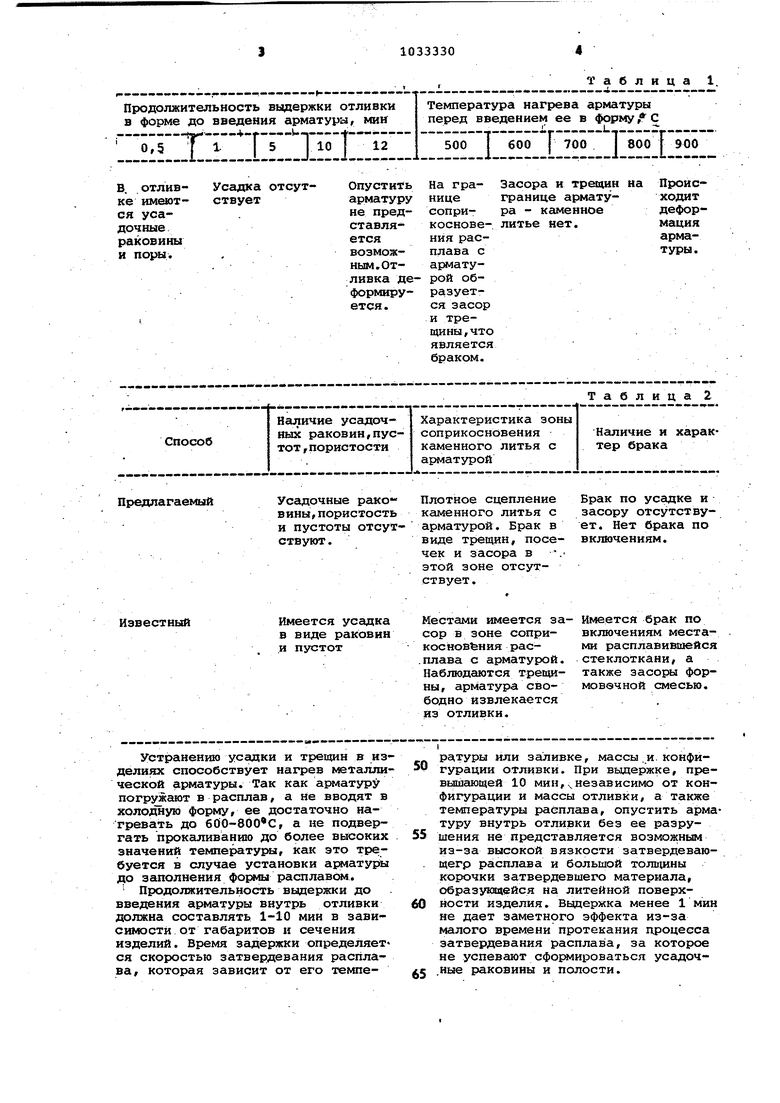

В табл. 1 представлены параметры технологического процесса армирования каменного литья, в табл.2 данные, характеризующие каменное литье, согласно предлагаемому и известным способам.

Таблица 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ заливки крупногабаритных форм "Каскад | 1978 |

|

SU777982A1 |

| Способ армирования чугунных отливок | 2019 |

|

RU2731494C1 |

| Способ получения тонкостенных отливок направленной кристаллизацией | 1989 |

|

SU1743684A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВКИ ПОРШНЯ | 2009 |

|

RU2418651C2 |

| Способ изготовления плавлено-литых огнеупоров | 1979 |

|

SU912718A1 |

| Способ получения отливок с полостью @ -1 | 1962 |

|

SU942320A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ИЗ ЧЕРНЫХ И ЦВЕТНЫХ МЕТАЛЛОВ | 1992 |

|

RU2048955C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК ЛИТЬЕМ ПО УДАЛЯЕМЫМ МОДЕЛЯМ | 2006 |

|

RU2314892C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОКАТАНЫХ СИЛОВЫХ ШПАНГОУТОВ ИЗ ЦЕНТРОБЕЖНОЛИТОЙ ЗАГОТОВКИ-ШАЙБЫ | 2016 |

|

RU2663916C2 |

| СПОСОБ ЛИТЬЯ ВЫЖИМАНИЕМ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ (ЛВКД) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2234392C2 |

СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННОГО КАМЕННОГО ЛИТЬЯ, включающий установку металлической арматур в форму нагревание арматуры, заполнение формы расплавотв, эатвердевание, кристаллйзащш и отжиг отливки, о т ли ч а ющ и и с я тем, Что, с целью устранения усадки, повьааенйя качества и снижения нроизболственного брака изделий до установки металлическую арматуру Н агревают до 600-800 с, а установку :ее осуществляют через 1-10 мин после заполнения Формы расплавом.

Усадка отсутствует

Наличие усадочных раковин,пусСпособтот , пористости

Усгщочные раковины, пористость и пустоты отсутствуют .

Имеется усадка

Известный в виде раковин и пустот

Устранению усадки и трещин в изделиях способствует нагрев металлической арматуры. Так как арматуру погружают в расплав, а Не вводят в холодную форму, ее достаточно нагревать до 600-800 С, а не подвергать прокаливанию до более высоких значений температурил, как это требуется в случае установки арматуры до заполнения формы расплавом.

Продолжительность выдержки до введения арматуры внутрь отливки должна составлять 1-10 мин в зависимости от габаритов и сечения изделий. Время задержки определяет ся скоростью затвердевания расплава, которая зависит от его темпеПроисНа гра- Засора и трещин на

нице границе арматуходитдефорсопри- ра - каменное мация

коснове- литье нет. армания растуры.

плава с

арматурой образуется засор и трещины, что является браком.

Таблица 2

Характеристика зоны соприкосновения каменного литья с арматурой

Брак по усадке и засору отсутствует. Нет брака по включениям.

Имеется брак по включениям местами расплавившейся стеклоткани, а также засоры формоввчной смесью.

ратуры или заливке, массы.и. конфигурации отливки. При выдержке, превышсцощей 10 мин, v независимо от конфигурации и массы отливки, а также температуры расплава, опустить арматуру внутрь отливки без ее разрушения не представляется возможным иэ-за высокой вязкости затвердевающегр расплава и большой толщины корочки затвердевшего материала, образукадейся на литейной поверхности изделия. Вьвдержка менее 1 мин не дает заметного эффекта из-за малого времени протекания процесса затвердевания расплава, за которое не успевают сформироваться усащоч.ные раковины и полости.

Пример. Способ реализуется при изготовлении чехлов термопар, предназначенных для замера температуры в агрегатах титаномагниевого производства. Для этого на вечном плацу готовят песочно-глинистую форму по деревянной модели. За.тем в форму заливают расплав и выдерживают его в течение 5 мин для протекания процессов затвердевания и образования усадочных раковин и полостей. После выдержки пробиB uoT литейную корочку и специальным устройством внутрь отливки (длина ее 1300 мм а наружный диаметр 70 мм) опускают нагретую до ТООС металлическую трубуг служащую армирующим элементом изделия, к которой приварены металлические отростки. Прн опускании трубы, осуществляемом по центральной вертикальной оси изделия, происходит вытеснение части расплава, который в центре отливки

к этому моменту еще находится в жидком состоянии. Вытесненный ар 4атурой расплав заполняет образовавшиеся за время затвердевания отливки, раковины и пустоты, повышая плотность, прочность и долговечность работы изделия в условиях воздействия агрессивного расплава смеси хлоридиых солей.«Отливку вместе с армирующим элементом ВЕздерживают в форме до полного затвердевания, а затем после извлечения из формы, помещают в термическую печь для кристаллизации и отжига.

Изготовленные таким способом .изделия не имеют пустот и раковин. Брак отливок по сколам, трещинам и усадке снижается на 70-80%. В 1,5 раза возрастает прочность сцепления арматуры с материалом отливки. Повышается стойкость изделий в условиях эксплуатации до 1,5-2 месяца вместо 2-3 недель.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Липовекцй И.Б./ Дррйфеев В.А | |||

| Основы петрургии | |||

| М., Металлургия, 1972, с | |||

| Двухколейная подвесная дорога | 1919 |

|

SU151A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1983-08-07—Публикация

1982-01-29—Подача