1 1

Изобретение относится к станкостроению и может быть использовано при обработке полых тонкостенных деталей.

Целью изобретения является расширение технологических возможностей путем обеспечения зажима тонкостенных деталей за счет исключения деформаций детали силами зажима.

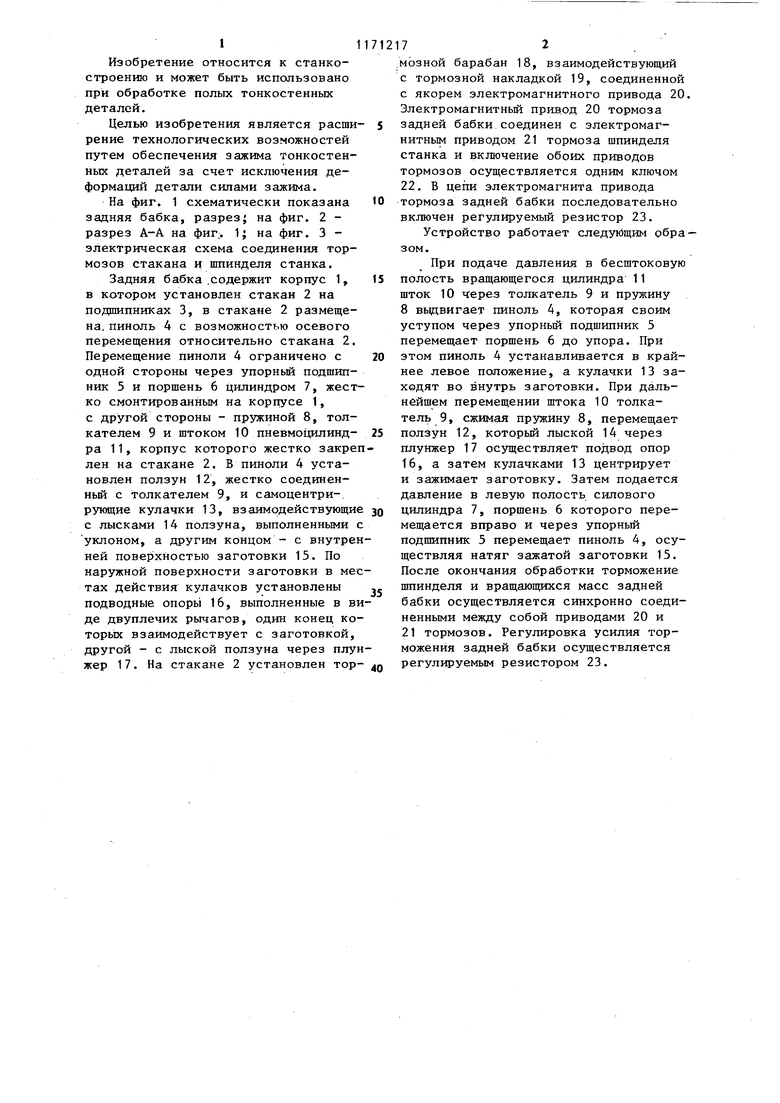

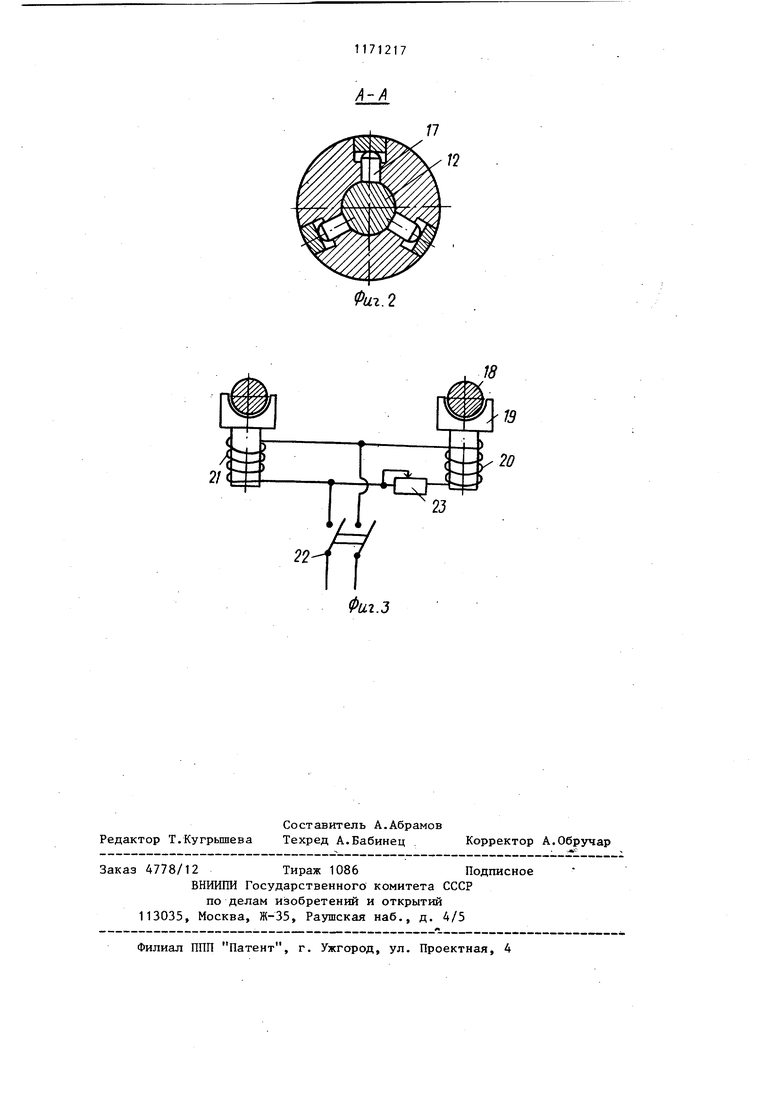

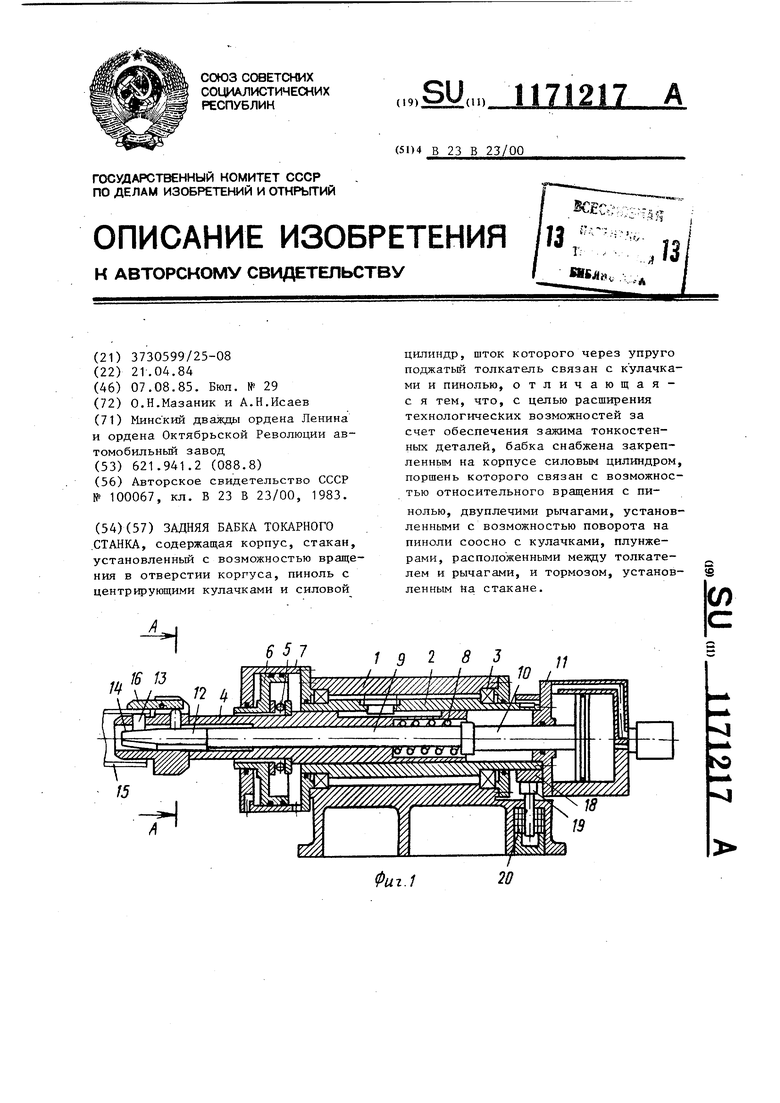

На фиг. 1 схематически показана задняя бабка, разрез; на фиг. 2 разрез А-А на фиг 1; на фиг. 3 электрическая схема соединения тормозов стакана и шпинделя станка.

Задняя бабка .содержит корпус 1, в котором установлен стакан 2 на подшипниках 3, в стакане 2 размещена, пиноль 4 с возможностью осевого перемещения относительно стакана 2. Перемещение пиноли 4 ограничено с одной стороны через упорньй подшипник 5 и поршень 6 цилиндром 7, жестко смонтированным на корпусе 1, с другой стороны - пружиной 8, толкателем 9 и штоком 10 пневмоцилиндра 11, корпус которого жестко закреп лен на стакане 2. В пиноли 4 установлен ползун 12, жестко соединенньй с толкателем 9, и самоцентри-. рующие кулачки 13, взаимодействующие с лысками 14 ползуна, выполненными с уклоном, а другим концом - с внутренней поверхностью заготовки 15. По наружной поверхности заготовки в местах действия кулачков установлены подводные опоры 16, выполненные в виде двуплечих рычагов, один конец которьЬс взаимодействует с заготовкой, другой - с лыской ползуна через плунжер 17. На стакане 2 установлен тор172

.мозной барабан 18, взаимодействующий с тормозной накладкой 19, соединенной с якорем электромагнитного привода 20. Электромагнитньй прив.од 20 тормоза задней бабки соединен с электромагнитным приводом 21 тормоза шпинделя станка и включение обоих приводов тормозов осуществляется одним ключом 22. В цепи электромагнита привода

тормоза задней бабки последовательно включен регулируемый резистор 23.

Устройство работает следующим образом.

При подаче давления в бесштоковую

полость вращающегося цилиндра 11

шток 10 через толкатель 9 и пружину 8 вьдвигает пиноль 4, которая своим уступом через упорный подшипник 5 перемещает поршень 6 до упора. При

этом пиноль 4 устанавливается в крайнее левое положение, а кулачки 13 заходят во внутрь заготовки. При дальнейшем перемещении штока 10 толкатель 9, сжимая пружину 8, перемещает

ползун 12, который лыской 14 через плунжер 17 осуществляет подвод опор 16, а затем кулачками 13 центрирует и зажимает заготовку. Затем подается давление в левую полость силового

цилиндра 7, поршень 6 которого перемещается вправо и через упорный подшипник 5 перемещает пиноль 4, осуществляя натяг зажатой заготовки 15. После окончания обработки торможение шпинделя и вращающихся масс задней бабки осуществляется синхронно соединенными между собой приводами 20 и 21 тормозов. Регулировка усилия торможения задней бабки осуществляется

регулируемым резистором 23.

| название | год | авторы | номер документа |

|---|---|---|---|

| Задняя бабка токарного станка | 1986 |

|

SU1313564A1 |

| Задняя бабка токарного станка | 1983 |

|

SU1194586A1 |

| Задняя бабка токарного станка | 1986 |

|

SU1349879A2 |

| Задняя бабка токарного станка | 1979 |

|

SU1006067A1 |

| Круглошлифовальный станок | 1988 |

|

SU1546235A1 |

| Задняя бабка токарного станка | 1974 |

|

SU542586A1 |

| Задняя бабка токарного станка | 1983 |

|

SU1202725A1 |

| Многопозиционный станок | 1987 |

|

SU1454652A1 |

| Патрон кулачковый механизированный | 2019 |

|

RU2693667C1 |

| Патрон кулачковый механизированный для установки вала на центрах станка | 2024 |

|

RU2841354C1 |

ЗАДНЯЯ БАБКА ТОКАРНОГО .СТАНКА, содержащая корпус, стакан, установленный с возможностью вращения в отверстии корпуса, пиноль с центрирующими кулачками и силовой SCJBc,;: цилиндр, шток которого через упруго поджатый толкатель связан с кулачками и пинолью, отличающаяс я тем, что, с целью расширения технологических возможностей за счет обеспечения зажима тонкостенных деталей, бабка снабжена закрепленным на корпусе силовым цилиндром, поршень которого связан с возможностью относительного вращения с пинолью, двуплечими рычагами, установленными с возможностью поворота на пиноли соосно с кулачками, плунжерами, расположенными между толкате 2 лем и рычагами, и тормозом, установленным йа стакане. (Л

Фиг.З

| Чугунный электрод для дуговой сварки или чугунный присадочный стержень для газовой сварки высокопрочного чугуна | 1953 |

|

SU100067A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-08-07—Публикация

1984-04-21—Подача