Изобретение относится к станкостроению и может быть использовано для врезного и продольного круглого шлифования.

Целью изобретения является упрощение конструкции и повышение точности обработки за счет исключения погрешностей при вращении патрона на вращение обрабатываемой детали.

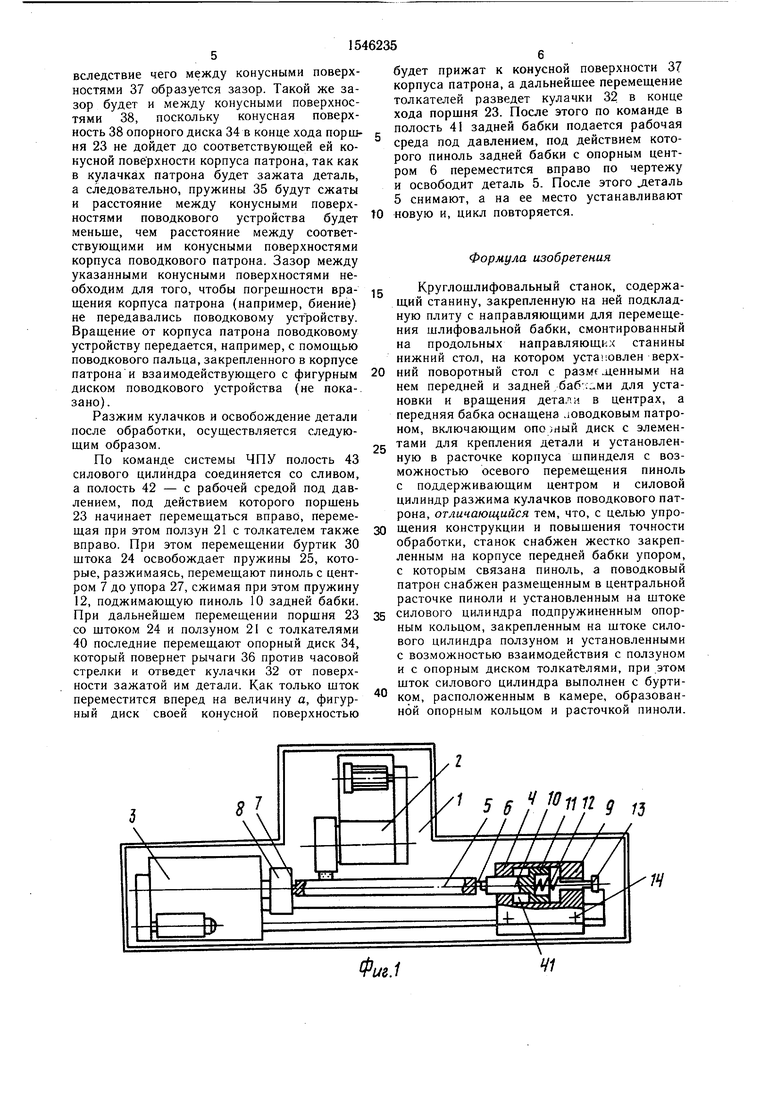

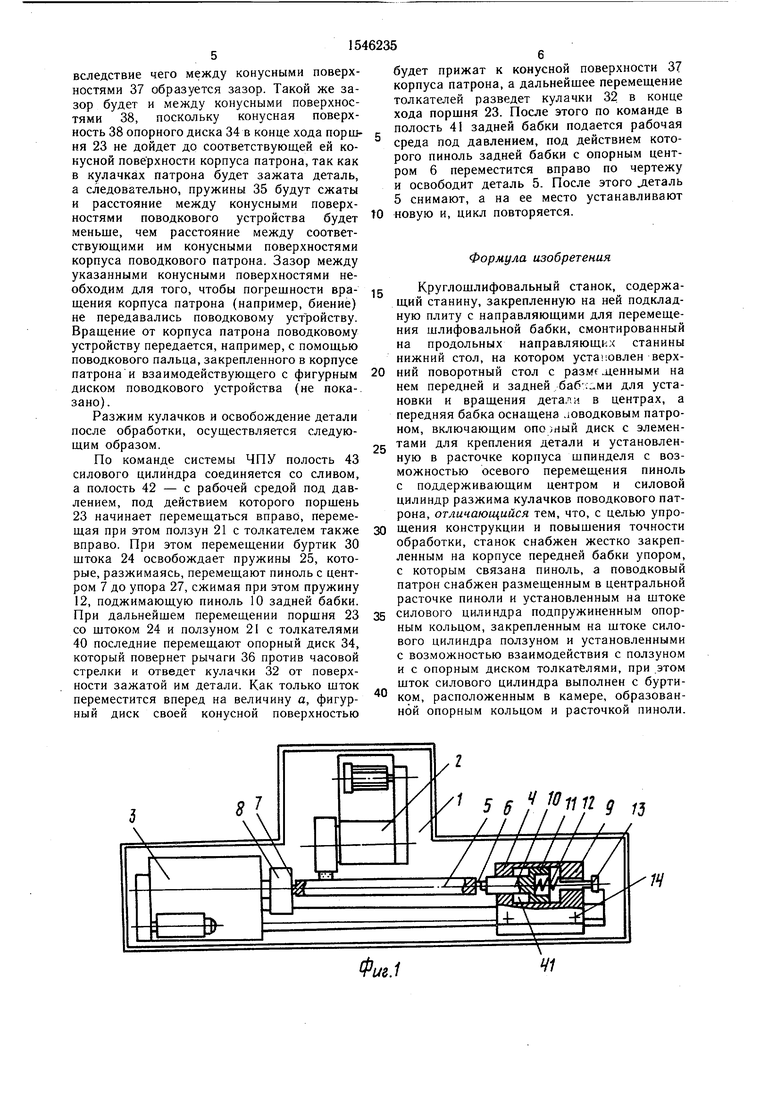

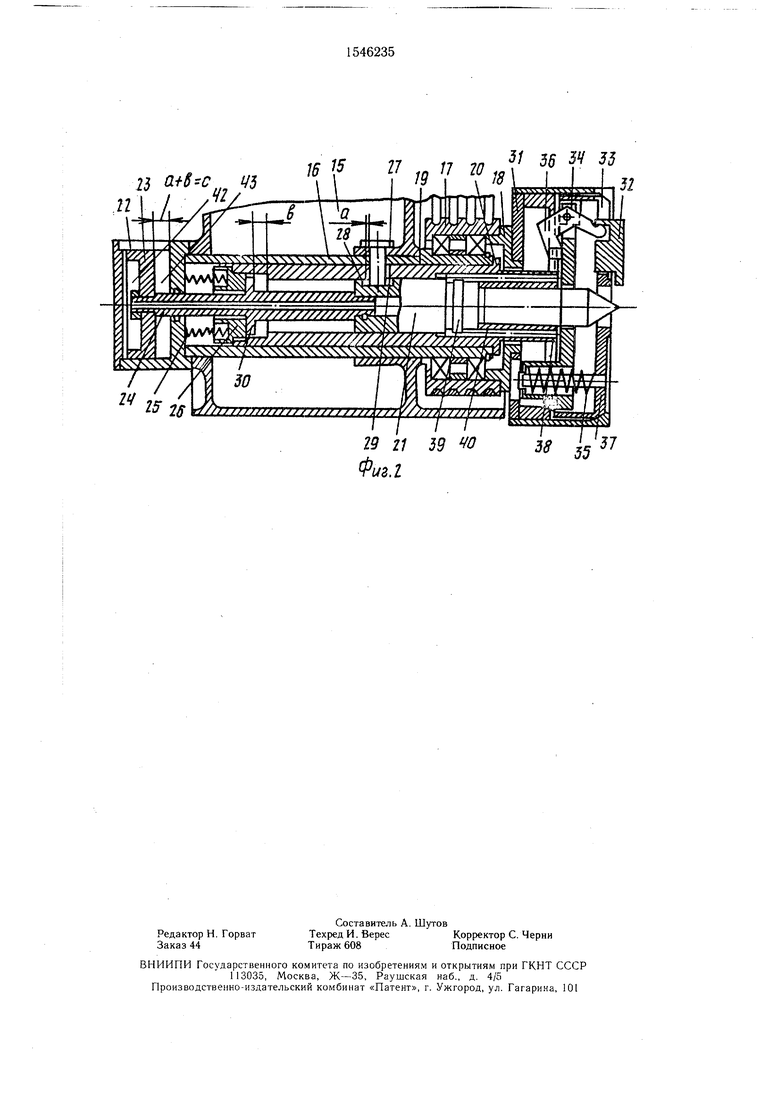

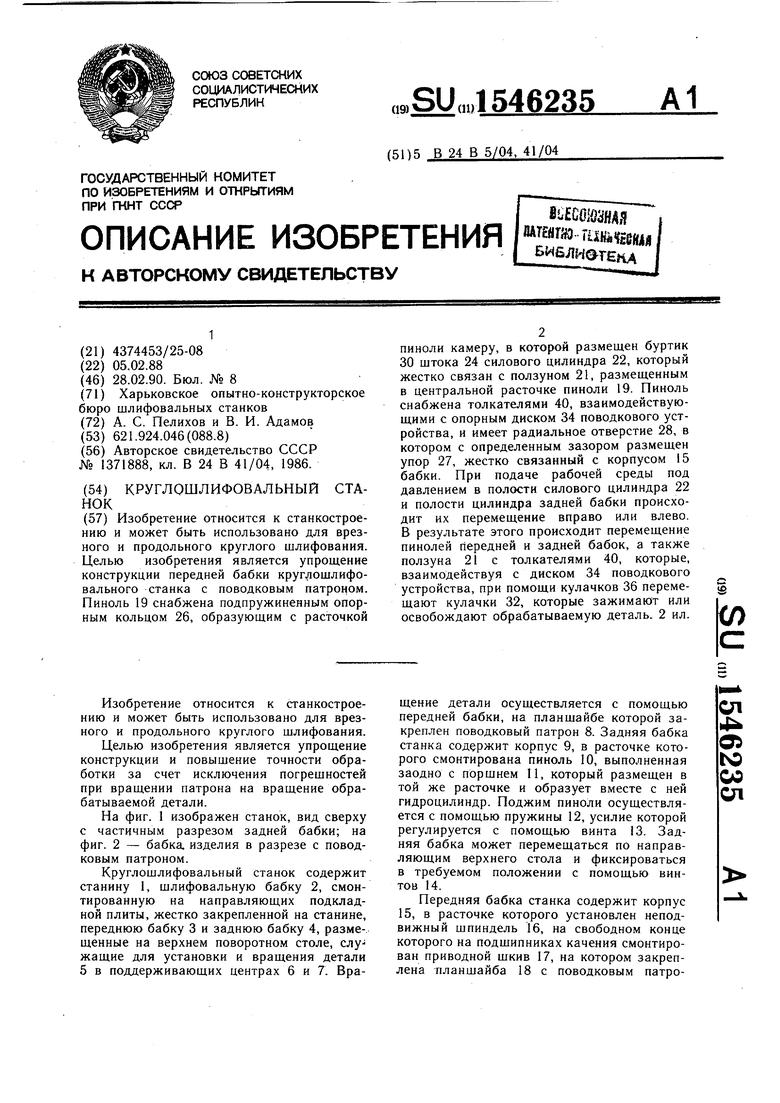

На фиг. 1 изображен станок, вид сверху с частичным разрезом задней бабки; на фиг. 2 - бабка, изделия в разрезе с поводковым патроном.

Круглошлифовальный станок содержит станину 1, шлифовальную бабку 2, смонтированную на направляющих подкладной плиты, жестко закрепленной на станине, переднюю бабку 3 и заднюю бабку 4, размещенные на верхнем поворотном столе, служащие для установки и вращения детали 5 в поддерживающих центрах 6 и 7. Вращение детали осуществляется с помощью передней бабки, на планшайбе которой закреплен поводковый патрон 8. Задняя бабка станка содержит корпус 9, в расточке которого смонтирована пиноль 10, выполненная заодно с поршнем 11, который размещен в той же расточке и образует вместе с ней гидроцилиндр. Поджим пиноли осуществляется с помощью пружины 12, усилие которой регулируется с помощью винта 13. Задняя бабка может перемещаться по направляющим верхнего стола и фиксироваться в требуемом положении с помощью винтов 14.

Передняя бабка станка содержит корпус 15, в расточке которого установлен неподвижный шпиндель 16, на свободном конце которого на подшипниках качения смонтирован приводной шкив 17, на котором закреплена планшайба 18 с поводковым патросл

4 О 1C

СО

сл

ном. В расточке шпинделя 16 смонтирована подвижная пиноль 19, имеющая буртик 20, которым она упирается в передний торец шпинделя 16. Передний торец пиноли 19 имеет конусное отверстие, в котором установлен опорный центр 7. В центральной рас- 5 точке пиноли размещен ползун 21, который имеет возможность возвратно-поступательного перемещения, осуществляемого с помощью силового цилиндра 22, закрепленного

Управление станком осуществляется с помощью подходящей для этой цели системы числового программного управления (ЧПУ.

Зажим и разжим детали на станке осуществляется следующим образом.

Пред установкой детали в поддерживающие центры 6 и 7 подается команда на подачу рабочей среды под давлением в полость 41 цилиндра отвода пиноли задней бабки, в результате чего пиноль 10 с поддер30

на корпусе шлифовальной бабки соосно с ю живающим центром 6 перемещается впра- пинолью. Для этого поршень 23 цилиндра с во, сжимая при этом пружину 12 поджима помощью штока 24 жестко связан с пол- центра задней бабки, и полость 42 силового зуном 21. Кроме того, перемещение пиноли цилиндра перемещения ползуна, под дей- в направлении задней бабки может также ствием которого поршень 23 перемещается осуществляться с помощью пружин 25, вправо, при этом буртик 30 штока 24 осво- расположенных в расточке шпинделя 16, 1Ь бождает пружины 25 сжатия, которые, между корпусом цилиндра и опорным коль- разжимаясь, перемещают пиноль 19 на вели- цом 26, жестко связанным с торцом пи- чину а, величину зазора между упором 27 ноли. Ограничение хода пиноли осущест- и пинолью 19, в результате чего между бур- вляется с помощью упора 27, закреплен- тиком 20 и торцом шпинделя 16 образу- ного в корпусе 15 и перемещающегося 20 ется зазор, равный величине а. При даль- в отверстии 28, ограничение хода ползуна - нейшем перемещении поршня 23 к его штока

24 продолжает перемещаться ползун 21 с толкателями 40, которые при этом начинают перемещать опорный диск 34, сжимая

. ....при этом пружины 35 и одновременно повонолью осуществляется с помощью буртика 25 рачивая против часовой стрелки рычаги 30, выполненного на штоке 24 и размещен- 36, которые, поворачиваясь, разводят зажимные кулачки 32. В конце хода поршня 23 кулачки разводятся на заданную величину, после чего на линию центров устанавливают деталь 5 и по команде полость 41 соединяется со сливом. В результате пи- ноль 10 под действием пружины 12 перемещается влево и зажимает деталь 5 опорными центрами 6 и 7, как показано на фиг. 1. После этого система ЧПУ подает команду

Ьвязан с опорным диско м 34. На направ- 35 на зажим детали кулачками 32. Для осу- ляющих винтах размещены пружины 35, ществления этого зажима полость 42 сило- koTOpbie через двуплечие рычаги 36 посто- вого цилиндра соединяется со сливом, янно стремятся переместить кулачки к а полость 43 - с рабочей средой под давле- центру, поскольку каждый из рычагов нием. В результате под действием этого одним плечом взаимодействует с соответ- давления поршень 23 начинает перемещать- ствующим ему кулачком, а вторым - сопор- 40 ся влево, перемещая тем самым ползун 21 Ным диском.с толкателями 40, которые, перемещаясь,

освобождают пружины 35, вследствие чего

т,-опорный диск 34 под действием пружин 35

Для центрирования зажимного устрою перемещается вслед за толкателями 40, ства относительно линии центров станкаЈваяэтом агн 36 по часофигурныи и опорный диски имеют конус- 45 вой ЈЈ/32

ше поверхности, которые взаимодействуют УР

с соответствующими им конусными поверх-F u v

ностями 37 и 38 патрона, когда последний

вращается вхолостую. Для того, чтобы раз- н кдеталь влево, поскольку пиноль с центром

50 поддерживается пружинами 25, усилие которых больше усилия пружины 12. При дальнейшем перемещении поршня 23 буртик 30 косвеличиной хода штока, а прямолинейность перемещения ползуна без разворота - расточкой 29.

Взаимодействие штока цилиндра с пиного в камере пиноли, образованной торцом опорного кольца 26 и торцом выточки пи- ноли.

Поводковый патрон 8 имеет корпус 31, закрепленный на планшайбе 18. В корпусе ратрона размещено поводковое устройство, включающее зажимные кулачки 32, эазмещенные в пазах фигурного диска 33, который посредством направляющих винтов

до тех пор, пока они не зажмут деталь. Пружина 12 при этом не может перемещать

вести кулачки, опорный диск необходимо леремесгить вправо. С этой целью на ползуне выполнен буртик 39, а в передней части тиноли - осевые ответстия, расположенные равномерно по окружности в которых размещены толкатели 40, которые своими радиальными пазами взаимодействуют с буртиком 39 ползуна 21.

Величина хода ползуна определяется величиной хода пиноли а и величиной хода штока в, а ход поршня с равен .

55

нется опорного кольца 26, перемещает пиноль 19 на величину а и перемещение поршня прекращается.

При этом перемещении пружина 12 перемещает деталь 5 вместе с поводковым устройством вслед за опорным центром 7,

Управление станком осуществляется с помощью подходящей для этой цели системы числового программного управления (ЧПУ.

Зажим и разжим детали на станке осуществляется следующим образом.

Пред установкой детали в поддерживающие центры 6 и 7 подается команда на подачу рабочей среды под давлением в полость 41 цилиндра отвода пиноли задней бабки, в результате чего пиноль 10 с поддерживающим центром 6 перемещается впра- во, сжимая при этом пружину 12 поджима центра задней бабки, и полость 42 силового цилиндра перемещения ползуна, под дей- ствием которого поршень 23 перемещается вправо, при этом буртик 30 штока 24 осво- бождает пружины 25 сжатия, которые, разжимаясь, перемещают пиноль 19 на вели- чину а, величину зазора между упором 27 и пинолью 19, в результате чего между бур- тиком 20 и торцом шпинделя 16 образу- ется зазор, равный величине а. При даль- нейшем перемещении поршня 23 к его штока

F u v

деталь влево, поскольку пиноль с центром

до тех пор, пока они не зажмут деталь. Пружина 12 при этом не может перемещать

55

нется опорного кольца 26, перемещает пиноль 19 на величину а и перемещение поршня прекращается.

При этом перемещении пружина 12 перемещает деталь 5 вместе с поводковым устройством вслед за опорным центром 7,

вследствие чего между конусными поверхностями 37 образуется зазор. Такой же зазор будет и между конусными поверхностями 38, поскольку конусная поверхность 38 опорного диска 34 в конце хода порш ня 23 не дойдет до соответствующей ей конусной поверхности корпуса патрона, так как в кулачках патрона будет зажата деталь, а следовательно, пружины 35 будут сжаты и расстояние между конусными поверхностями поводкового устройства будет меньше, чем расстояние между соответствующими им конусными поверхностями корпуса поводкового патрона. Зазор между указанными конусными поверхностями необходим для того, чтобы погрешности вра- щения корпуса патрона (например, биение) не передавались поводковому устройству. Вращение от корпуса патрона поводковому устройству передается, например, с помощью поводкового пальца, закрепленного в корпусе патрона и взаимодействующего с фигурным диском поводкового устройства (не показано).

Разжим кулачков и освобождение детали после обработки, осуществляется следующим образом.

По команде системы ЧПУ полость 43 силового цилиндра соединяется со сливом, а полость 42 - с рабочей средой под давлением, под действием которого поршень 23 начинает перемещаться вправо, перемещая при этом ползун 21 с толкателем также вправо. При этом перемещении буртик 30 штока 24 освобождает пружины 25, которые, разжимаясь, перемещают пиноль с центром 7 до упора 27, сжимая при этом пружину 12, поджимающую пиноль 10 задней бабки. При дальнейшем перемещении поршня 23 со штоком 24 и ползуном 21 с толкателями 40 последние перемещают опорный диск 34, который повернет рычаги 36 против часовой стрелки и отведет кулачки 32 от поверхности зажатой им детали. Как только шток переместится вперед на величину а, фигурный диск своей конусной поверхностью

будет прижат к конусной поверхности 37 корпуса патрона, а дальнейшее перемещение толкателей разведет кулачки 32 в конце хода поршня 23. После этого по команде в полость 41 задней бабки подается рабочая среда под давлением, под действием которого пиноль задней бабки с опорным центром 6 переместится вправо по чертежу и освободит деталь 5. После этого деталь 5 снимают, а на ее место устанавливают новую и, цикл повторяется.

Формула изобретения

Круглошлифовальный станок, содержащий станину, закрепленную на ней подкладную плиту с направляющими для перемещения шлифовальной бабки, смонтированный на продольных направляющих станины нижний стол, на котором установлен верхний поворотный стол с разм .денными на нем передней и задней баб .ми для установки и вращения детали в центрах, а передняя бабка оснащена оводковым патроном, включающим опо ,ный диск с элементами для крепления детали и установленную в расточке корпуса шпинделя с возможностью осевого перемещения пиноль с поддерживающим центром и силовой цилиндр разжима кулачков поводкового патрона, отличающийся тем, что, с целью упрощения конструкции и повышения точности обработки, станок снабжен жестко закрепленным на корпусе передней бабки упором, с которым связана пиноль, а поводковый патрон снабжен размещенным в центральной расточке пиноли и установленным на штоке силового цилиндра подпружиненным опорным кольцом, закрепленным на штоке силового цилиндра ползуном и установленными с возможностью взаимодействия с ползуном и с опорным диском толкателями, при этом шток силового цилиндра выполнен с буртиком, расположенным в камере, образованной опорным кольцом и расточкой пиноли.

| название | год | авторы | номер документа |

|---|---|---|---|

| Поводковый патрон | 1983 |

|

SU1110556A1 |

| Задняя бабка токарного станка | 1983 |

|

SU1194586A1 |

| Токарный автомат по дереву | 1976 |

|

SU650808A1 |

| Поводковый патрон | 1989 |

|

SU1712070A1 |

| Круглошлифовальный станок | 1981 |

|

SU1052370A1 |

| Поводковый токарный патрон | 1958 |

|

SU117014A1 |

| Задняя бабка токарного станка | 1980 |

|

SU1016079A1 |

| Патрон для установки вала со шпоночным пазом на центрах станка | 2024 |

|

RU2836426C1 |

| Загрузочно-разгрузочное устройство | 1985 |

|

SU1569175A1 |

| ЗАЖИМНОЙ ПАТРОН | 1992 |

|

RU2030973C1 |

Изобретение относится к станкостроению и может быть использовано для врезного и продольного круглого шлифования. Целью изобретения является упрощение конструкции передней бабки круглошлифовального станка с поводковым патроном. Пиноль 19 снабжена подпружиненным опорным кольцом 26, образующим с расточкой пиноли камеру, в которой размещен буртик 30 штока 24 силового цилиндра 22, который жестко связан с ползуном 21, размещенным в центральной расточке пиноли 19. Пиноль снабжена толкателями 40, взаимодействующими с опорным диском 34 поводкового устройства, и имеет радиальное отверстие 28, в котором с определенным зазором размещен упор 27, жестко связанный с корпусом 15 бабки. При подаче рабочей среды под давлением в полости силового цилиндра 22 и полости цилиндра задней бабки происходит их перемещение вправо или влево. В результате этого происходит перемещение пинолей передней и задней бабок, а также ползуна 21 с толкателями 40, которые, взаимодействуя с диском 34 поводкового устройства, при помощи кулачков 36 перемещают кулачки 32, которые зажимают или освобождают обрабатываемую деталь. 2 ил.

/1 5 t У/0 9 13

41

п

23 V5

16 15 27 1д /7 w w

24

К К

51 36 М 35

52

I Г 29 21 39 0

Фиг.1

| Бабка изделия круглошлифовального станка | 1986 |

|

SU1371888A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1990-02-28—Публикация

1988-02-05—Подача