11

Изобретение относится к металлургии черных металлов, а более конкретно к производству стали с применение агрегатов внепечного рафинирования и вакуумирования с подогревом электрическими дугами типа ковш-печь.

Цель изобретения - более полное удаление водорода из стали, предотвращение науглероживания металла и сокращение длительности его обработки

При использовании полезной мощнос в дуге меньшей максимальной не обеспчивается необходимая жидкоподвижност шлака, а также увеличивается время обработки металла. ,

Способ осуществляют на установке внепечного рафинирования и вакуумирования типа ковш-печь вместимостью 150 т,

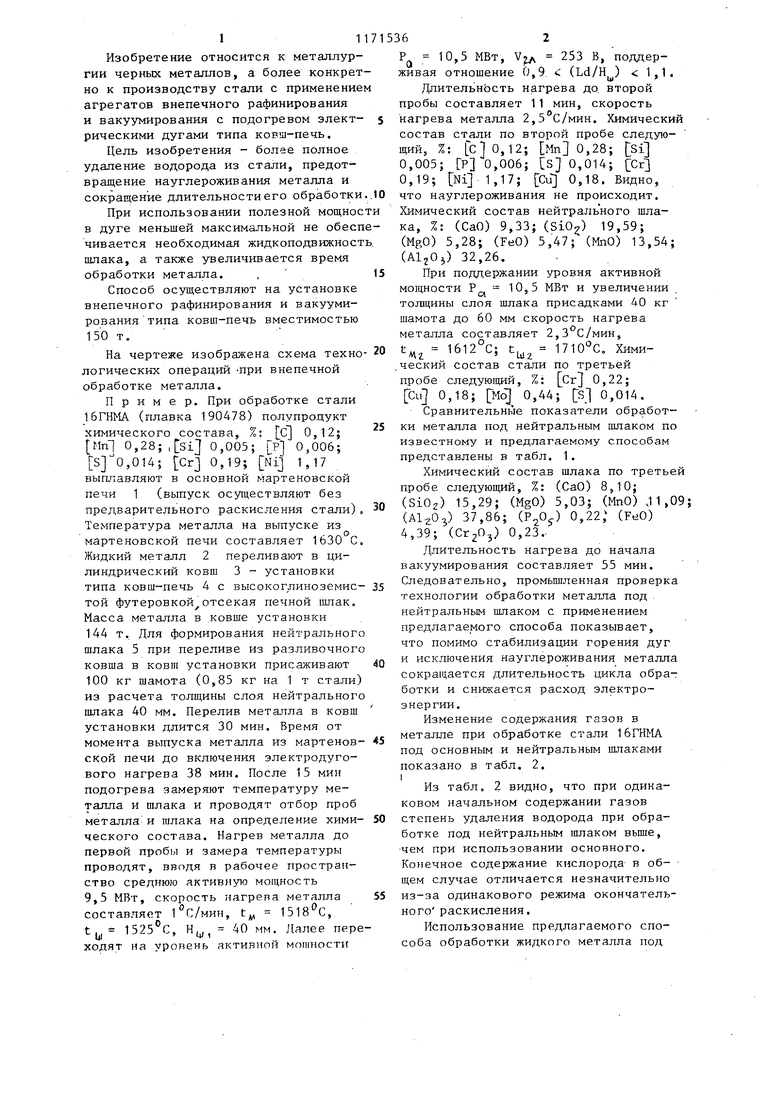

На чертеже изображена схема техно логических операций При внепечной обработке металла.

Пример. При обработке стали 16ГНМА. (плавка 190478) полупродукт химического состава, %: с 0,12; Мп 0,28;,si 0,005; Р 0,006; ,014; CrJ 0,19; Nij 1,17 выплавляют в основной мартеновской печи 1 (выпуск осуществляют без предварительного раскисления стали),

Температура металла на выпуске из

о мартеновской печи составляет 1ЬЗО С.

Жидкий металл 2 переливают в цилиндрический ковш 3 - установки типа ковш-печь 4 с высокоглиноземистой футеровкой отсекая печной шлак. Масса металла в ковше установки 144 т. Для формирования нейтрального шлака 5 при переливе из разливочного ковша в ковш установки присаживают 100 кг шамота (0,85 кг на 1 т стали) из расчета толщины слоя нейтрального шлака 40 мм. Перелив металла в ковш установки длится 30 мин. Время от момента выпуска металла из мартеновской печи до включения электродугового нагрева 38 мин. После 15 мин подогрева замеряют температуру металла и шлака и проводят отбор проб металлаи шлака на определение химического состава. Нагрев металла до первой пробы и замера температуры проводят, вводя в рабочее пространство среднюю активную мощность 9,5 МВт, скорость нагрева металла составляет 1°С/мин, t 1518с, tj 1525с, Н(, 40 мм. Далее переходят на уровень активной мощности

362

10,5 МВт, V 253 В, поддерживая отношение 0,9 (Ld/H ) 1,1.

Длительность нагрева до. второй пробы составляет 11 мин, скорость нагрева металла 2,5 0/мин. Химический состав стали по второй пробе следующий, %: с 0,12; ,28; Si 0,005; ГР 0,006; s 0,014; Crj 0,19; Ni 1,17; Cu 0,18. Видно, что науглероживания не происходит. Химический состав нейтрального шлака, %: (СаО) 9,33; (SiO) 19,59; (MgO) 5,28; (FeO) 5,47; (МпО) 13,54; (AljOj) 32,26,

При поддержании уровня активной мощности Р 10,5 МВт и увеличении толщины слоя шлака присадками 40 кг шамота до 60 мм скорость нагрева металла составляет 2,3с/мин, t 1612°С; t , Хими.ческий состав стали по третьей пробе следующей, %: Сг} 0,22; Си 0,18; Но 0,44; s 0,014.

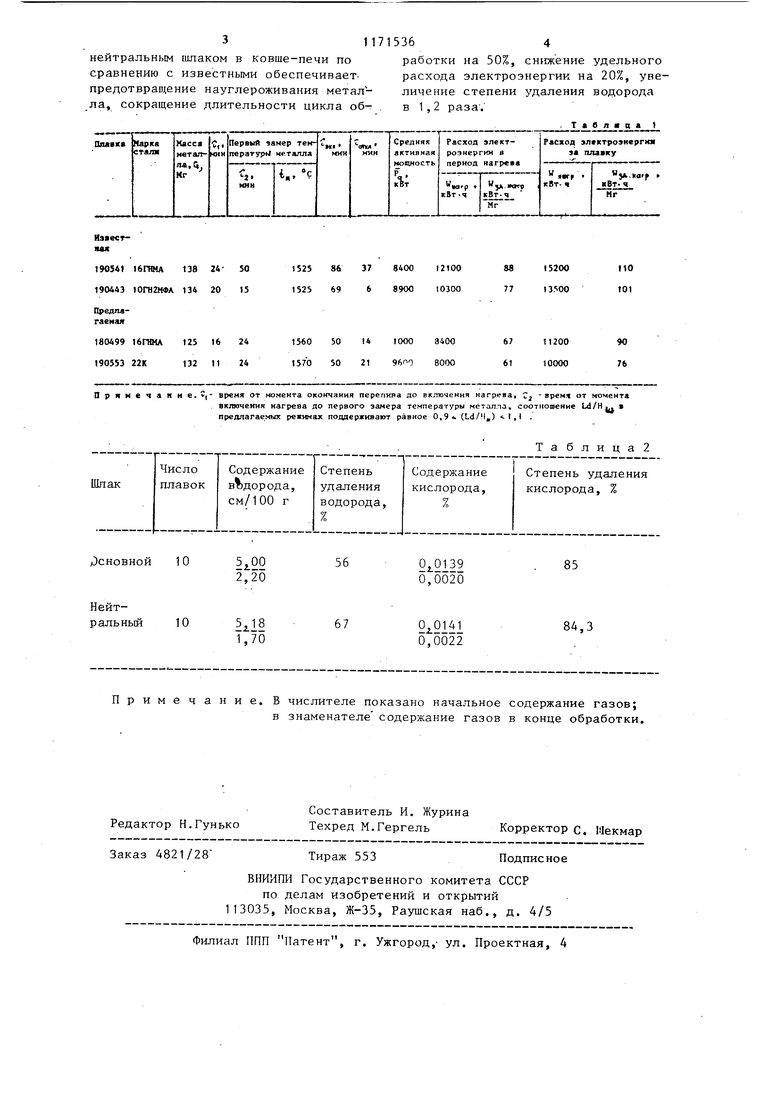

Сравнительные показатели обработки металла под нейтральным шлаком по известному и предлагаемому способам представлены в табл. 1.

Химический состав шлака по третьей пробе следуюш 1й, %: (СаО) 8,10; (SiOg) 15,29; (MgO) 5,03; (МпО) .11,09; () 37,86; () 0,22 (FeO) 4,39; ( 0,23..

Длительность нагрева до начала вакуумирования составляет 55 мин. Следовательно, промьш ленная проверка технологии обработки металла под нейтральным шлаком с применением предлагаемого способа показывает, что помимо стабилизации горения дуг и исключения науглероживания металла сокращается длительность цикла обработки и снижается расход электроэнергии.

Изменение содержания газов в металле при обработке стали 16ГНМА под основным и нейтральным шлаками

показано в табл. 2. I

Из табл. 2 видно, что при одинаковом начальном содержании газов степень удаления водорода при обработке под нейтральным шлаком вьш1е, чем при использовании основного. Конечное содержание кислорода в общем случае отличается незначительно из-за одинакового режима окончательного раскисления.

Использование предлагаемого способа обработки жидкого металла под

нейтральн1)1м шлаком в ковше-печи по сравнению с известными обеспечиваетпредотвращение науглероживания металла, сокращение длительности цикла обработки на 50%, снижение удельного расхода электроэнергии на 20%, увеличение степени удаления водорода в 1,2 раза .

.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства подшипниковой стали | 1982 |

|

SU1057553A1 |

| Способ внепечной обработки стали | 1990 |

|

SU1812221A1 |

| Способ внепечной обработки стали | 1991 |

|

SU1786107A1 |

| Способ производства стали | 1981 |

|

SU996461A1 |

| Способ производства высокоуглеродистой стали | 2022 |

|

RU2804742C1 |

| Способ внепечной обработки стали | 2015 |

|

RU2607877C2 |

| СПОСОБ ВЫПЛАВКИ И ВНЕПЕЧНОЙ ОБРАБОТКИ ВЫСОКОКАЧЕСТВЕННОЙ РЕЛЬСОВОЙ СТАЛИ | 2012 |

|

RU2525969C2 |

| Способ производства низкоуглеродистой безкремнистой стали | 1981 |

|

SU998535A1 |

| Способ выплавки трансформаторной стали | 1982 |

|

SU1052546A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2003 |

|

RU2233339C1 |

СПОСОБ ОБРАБОТКИ МЕТАЛЛА В КОВШЕ-ПЕЧИ нейтральным шлаком, включающий наведение шлака при переливе жидкого полупродукта, нагрев металла электрическими дугами и вакуумирование, отличающийся тем, что, с.целью более полного удаления водорода из стали, предотвращения науглероживания металла и сокращения длительности его обработки, электродуговой нагрев проводят при максимальной полезной мощности и соотношении u i - 0,9 - 1,1, (Л где LC - межэлектродное расстояние; толщина шлака. ел со О)

1525 86 37

16П«А 138 Z4- 50 1525 696 ЮГнаНФА 134 20 15

1560 50 14 IOOO 3400

6ГНМА 125 16 24 1570 50 21 9600 8000 2К132 II 24 П р я м е ч а и и е. (Примечание. В в

12100

8400 10300 8900 время от момента окончания перелива до включения нагрева, Cj -время от момента включения нагрева до первого замера температуры металла, соотновгение Ld/H ц предлагаемых режимах подцерхивают равное 0,9 (Ld/fl,) 1,1 . . . Таблица2 числителе показано начальное содержание газов; знаменателе содержание газов в конце обработки.

| Соколов Г.А | |||

| Внепечное рафинирование стали. | |||

| -М.: Металлургия, 1977, с | |||

| Гидравлическая или пневматическая передача | 0 |

|

SU208A1 |

| -Морозов А.Н | |||

| и др | |||

| Внепечное рафинирование стали | |||

| -М.: Металлургия, 1975, с | |||

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

Авторы

Даты

1985-08-07—Публикация

1984-02-16—Подача