Изобретение относится к черной металлургии и может быть использовано для вне- печного рафинирования качественных сталей.

Известны технологии выплавки стали в электродуговых печах с последующей обработкой в ковше рафинировочным шлаком, вакуумом, инертным газом или комбинаций этих методом..

Недостатком данных способов является чрезмерная длительность выплавки металла в дуговой печи, значительный перегрев металла в агрегате и связанный с этим перерасход электроэнергии и материалов, ухудшение качества стали по неметаллическим включениям.

Наиболее близким по технической сущности и достигаемому положительному эффекту к изобретению является способ

внепечной обработки стали, согласно которому полупродукт выплавляют в дуговой печи, выливают в сталеразливочный ковш, переливают в печь-ковш, где осуществляют дуговой подогрев металла и продувку арго- ном снизу, доводку стали по составу и температуре, раскисление. Причем при переливе металла в печь-ковш 7-8 мин расход аргона поддерживают - на уровне 420 л/мин, при последующем нагреве металла (20 мин) - на уровне 990 л/мин, при доводке металла - на уровне 990 л/мин, затем вводят 25 кг силикокальция и в течение 3 мин перемешивают расплав с расходом аргона 420 л/мин.

Недостатки прототипа:

1. Повышенная загрязненность стали кислородсодержащими неметаллическими включениями, обусловленная нерациональ

00 О

О

XI

ным раскислениём и запутыванием частичек шлака при переливе полупродукта из сталеразливочного ковша в печь-ковш.

2. Повышенный расход кальция, связанный с вводом силикокальцил в металл с от- носительно высоким содержанием кислорода..

3. Недостаточно высокая стойкость футеровки ковша. Одной из причин последнего является отсутствие связи между режимом аргонной продувки и электрическим режимом.

Цель изобретения - повышение качества стали за счет уменьшения содержания кислородсодержащих неметаллических включений и увеличение стойкости футеров- ки ковша.

Поставленная цель достигается тем, что после дачи шлакообразующих добавок в течение 4-8 мин нагрев расплава ведут дугами, удельная мощность которых составляет 0,05-0,11 МВт/т, а продувку производят аргоном с интенсивностью 0,2-0,4 м3/т-ч. Затем производят присадку металлических добавок, после чего мощность нагрева и интенсивность продувки на период 1-3 мин повышают соответственно до 0,11-0,16 МВт/т и 0,4-0,6 м3/Т Ч. После этого устанавливают первоначальную мощность нагрева и интенсивность продувки, нагревают сталь до температуры, на 10-30°С превышающей температуру разли вки, отключают дуги, а. продувку аргоном продолжают в течение последующих 3-6 мин с интенсивностью 0,06-0,2 м3/т ч. В первой половине этого периода вводят по расчету алюминий, во второй. - кальций. . ..

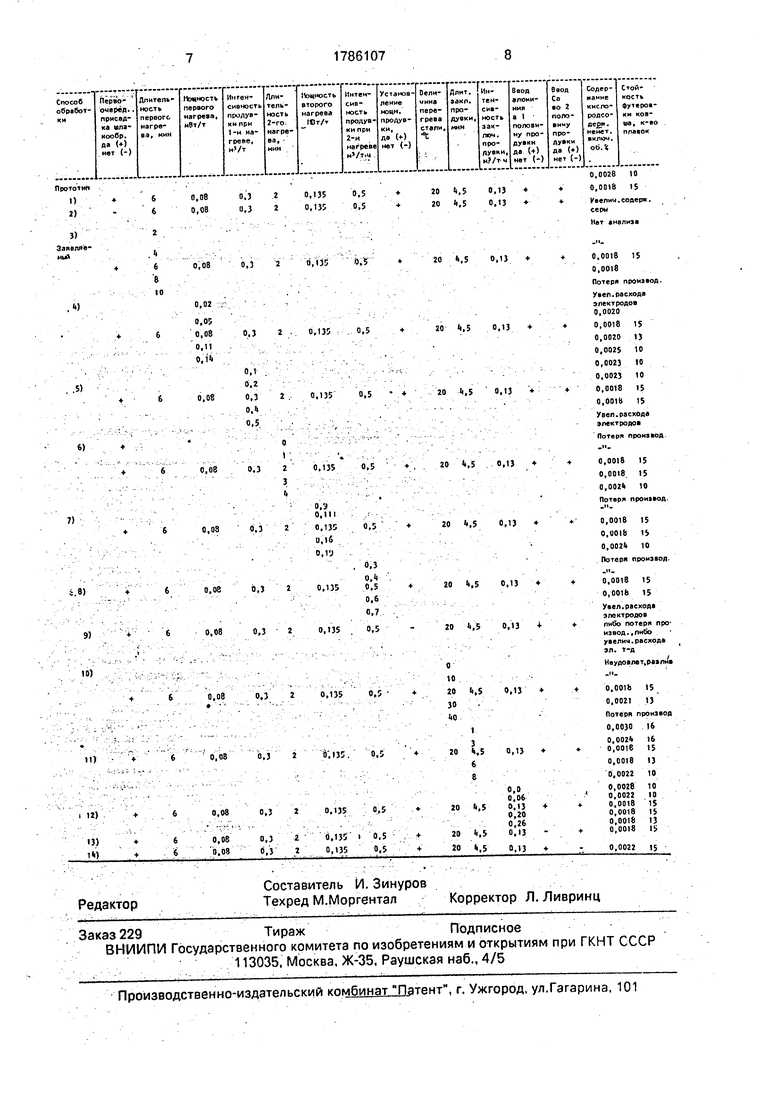

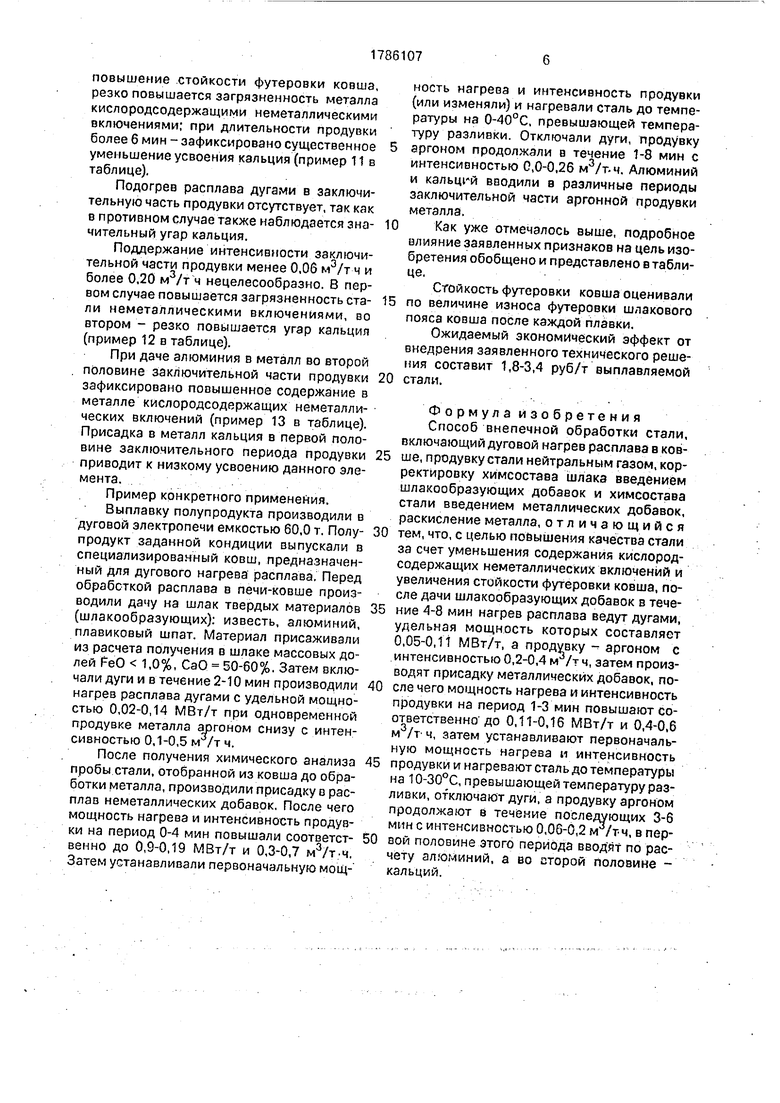

Каждый из приведенных в отличительной части формулы изобретения признаков является необходимым для выполнения поставленной цели (примеры 2-14 в таблице), в совокупности же данные признаки позволяют по сравнению с прототипом, уменьшить . объемныйпроцент кислородсодержащих неметаллических включений с 0,0028 до 0,0018% и увеличить стойкость футеровки ковша (шлакового пояса) с 10 до 15 плавок (пример 1 в таблице). Наличие совокупности указанных признаков и достигаемого эффекта позволяет утверждать, что заявленное техническое решение соответствует критерию положительный эффект, а заявленные признаки - критерию существенные отличия.

Если при обработке стали в печи-ковше не производить первоочередной операции - присадки шлакообразующих, ухудшается качество стали по содержанию серы (см. пример 2 в таблице).

Длительность первого нагрева расплава в ковше обусловлена, с одной стороны, получением химанализа стали, с другой - потерей производительности (пример 3 в

таблице).

Мощность дугового нагрева и интенсивность аргонной продувки должны быть взаимосвязанными: чем выше интенсивность продувки, тем сильнее турбулентные потоки

верхних слоев шлака и металла в ковше. Тем больше вероятность контакта электродов с расплавом. В результате нарушается электрический режим обработки, повышается расход электродов, футеровки ковша, и наоборот. Поэтому существенное изменение мощности нагрева расплава при средней интенсивности аргонной продувки 0,3 м3/т ч в ту или иную сторону нецелесообразно. При мощности нагрева менее 0,05 МВт/т

увеличивается расход электродов (пример 4 в таблице), более 0,11 МВт/т - повышается износ футеровки ковша (пример 4 в таблице).

Изменение интенсивности продувки

(при средней мощности нагрева 0,08 МВт/т) менее 0,1 м3/т-ч приводит к уменьшению стойкости футеровки ковша, более 0,4 м /т.-ч - к увеличению расхода электродов (пример 5 в таблице).

Длительность второго периода нагрева обусловлена, с одной стороны, потерей производительности, с другой - существенным повышением износа футеровки ковша (пример 6 в таблице).

.Аналогичным образом изменение (сверх заявленных пределов) интенсивности продувки и мощности дугового нагрева при втором нагреве для растворения присаженных металлических добавок приводит

либо к потере производительности, увеличению расхода электродов, либо к увеличению износа футеровки ковша (примеры 7 и 8 в таблице). Установление первоначальных интенсивности аргонной продувки и мощности дугового нагрева обусловлено повышением производительности обработки на установке печь-ковш, а также сохранением стойкости футеровки ковша на высоком уровне

(пример 9 в таблице).

Перегрев металла, на 10-30°С превышающий температуру разливки стали, обусловлен необходимостью нормальной разливки стали после ее раскисления алюминием и

кальцием и снижения длительности обработки стзли в ковше, а значит, и расхода материалов при достижении высокого качества металла (пример 10 в таблице),

При длительности заключительной продувки менее 3 ммн, несмотря на некоторое

повышение стойкости футеровки ковша, резко повышается загрязненность металла кислородсодержащими неметаллическими включениями; при длительности продувки более 6 мин - зафиксировано существенное уменьшение усвоения кальция (пример 11 в таблице).

Подогрев расплава дугами в заключительную часть продувки отсутствует, так как в противном случае также наблюдается значительный угар кальция.

Поддержание интенсивности заключительной части продувки менее 0,06 м3/т ч и более 0,20 м3/т ч нецелесообразно. В первом случае повышается загрязненность стали неметаллическими включениями, во втором - резко повышается угар кальция (пример 12 в таблице).

При даче алюминия в металл во второй половине заключительной части продувки зафиксировано повышенное содержание в металле кислородсодержащих неметаллических включений (пример 13 в таблице). Присадка в металл кальция в первой половине заключительного периода продувки приводит к низкому усвоению данного элемента.

Пример конкретного применения.

Выплавку полупродукта производили в дуговой электропечи емкостью 60,0 т. Полупродукт заданной кондиции выпускали в специализированный ковш, предназначенный для дугового нагрева расплава, Перед обработкой расплава в печи-ковше производили дачу на шлак твердых материалов (шлакообразующих): известь, алюминий, плавиковый шпат. Материал присаживали из расчета получения в шлаке массовых долей FeO 1,0%, СаО 50-60%. Затем включали дуги и в течение 2-10 мин производили нагрев расплава дугами с удельной мощностью 0,02-0,14 МВт/т при одновременной продувке металла аргоном снизу с интенсивностью 0,1-0,5 м /т ч.

После получения химического анализа пробы стали, отобранной из ковша до обработки металла, производили присадку в расплав неметаллических добавок. После чего мощность нагрева и интенсивность продувки на период 0-4 мин повышали соответственно до 0,9-0,19 МВт/т и 0,3-0,7 м3/т/ч. Затем устанавливали первоначальную мощность нагрева и интенсивность продувки (или изменяли) и нагревали сталь до температуры на 0-40°С, превышающей температуру разливки. Отключали дуги, продувку

5 аргоном продолжали в течение 1-8 мин с интенсивностью 0,0-0,26 м3/т-ч. Алюминий и кальций вводили а различные периоды заключительной части аргонной продувки металла.

0 Как уже отмечалось выше, подробное влияние заявленных признаков на цель изобретения обобщено и представлено в таблице.

Стойкость футеровки ковша оценивали

5 по величине износа футеровки шлакового пояса ковша после каждой плавки.

Ожидаемый экономический эффект от внедрения заявленного технического решения составит 1,8-3,4 руб/т выплавляемой

0 стали.

Формула изобретения Способ внепечной обработки стали, включающий дуговой нагрев расплава в ков5 ше, продувку стали нейтральным газом, корректировку химсостава шлака введением шлакообразующих добавок и химсостава стали введением металлических добавок, раскисление металла, отличающийся

0 тем, что, с целью повышения качества стали за счет уменьшения содержания кислородсодержащих неметаллических включений и увеличения стойкости футеровки ковша, после дачи шлакообразующих добавок в тече5 ние 4-8 мин нагрев расплава ведут дугами, удельная мощность которых составляет 0,05-0,11 МВт/т, а продувку - аргоном с интенсивностью 0,2-0,4 м /т ч, затем производят присадку металлических добавок, по0 еле чего мощность нагрева и интенсивность продувки на период 1-3 мин повышают соответственно до 0,11-0,16 МВт/т и 0,4-0,6 м /т ч, затем устанавливают первоначальную мощность нагрева и интенсивность

5 продувки и нагревают сталь до температуры на 10-30°С, превышающей температуру раз- лиски, отключают дуги, а продувку аргоном продолжают в течение последующих 3-6 мин с интенсивностью 0,06-0,2 м /т ч, в пер0 вой половине этого периода вводят по расчету алюминий, а во сторой половине - кальций.

Заявляв- ни

,4 « 8 ю

0,08

0.3

в,з5 s,5 + го м 0,1} +

,М

0,02

0,05

0,08

0,11

0,11.

0,3

0,135 : .. 0,5. + . 20 I|,S 0,13 +

«. .

0.2

0,3 2

0,1.

0,5

0,1350,5 .+ 20 1|,5 0,1} +

6)

0,08

0.3

0,1350,5

0.3

0,Э О, П1

в.135

U,6

0.1У

М

0,080,3 2

0,135

9) 4-: 6 0,08 0,3 2

0,135

5 + го м 0,1} +

5. + . 20 I|,S 0,13 +

,5 .+ 20 1|,5 0,1} +

15 1} 10 10 10 15 15

,5

,5

.3 ,14 .5 ,6

,7 .5

20 «.,5 .0,1} +

20 ,5 0,13 +

20 1,5 0,13 +

20 ,5 0,13 +

н

0,0016 15

О,0018

Потери произвол.

Увег.расхода

электродов

0,0020

0,0018

0,0020

0,0025

0,0023

0,0023

0,0018

0,001В

Увел, расходе

электрода

Потеря произвол.

-.

0,001615

0,00(8,15

0,

Потеря производ. .

0,0018 15 0,4018 15 0,002 10 . Потеря произвол, .и.

0,0018 15 O.OOIh 15

Увел.рвсхояв электродов либо потеря произвол. ,ли6о увелич.расхода эл. т-д

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ внепечного рафинирования металла | 1991 |

|

SU1786108A1 |

| Способ производства подшипниковой стали | 1990 |

|

SU1786101A1 |

| СПОСОБ ВЫПЛАВКИ НЕРЖАВЕЮЩЕЙ СТАЛИ ДУПЛЕКС-ПРОЦЕССОМ | 2003 |

|

RU2268310C2 |

| Способ внепечной обработки стали | 2015 |

|

RU2607877C2 |

| Способ выплавки стали | 1985 |

|

SU1370150A1 |

| СПОСОБ ПРОИЗВОДСТВА ПОДШИПНИКОВОЙ СТАЛИ | 1995 |

|

RU2095429C1 |

| СПОСОБ ВЫПЛАВКИ И ВАКУУМИРОВАНИЯ РЕЛЬСОВОЙ СТАЛИ | 2008 |

|

RU2394918C2 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ ДЛЯ МЕТАЛЛОКОРДА | 2003 |

|

RU2265064C2 |

| СПОСОБ ВЫПЛАВКИ, РАСКИСЛЕНИЯ, ЛЕГИРОВАНИЯ И ОБРАБОТКИ СТАЛИ | 2009 |

|

RU2405046C1 |

| СПОСОБ РАФИНИРОВАНИЯ РЕЛЬСОВОЙ СТАЛИ В ПЕЧЬ-КОВШЕ | 2010 |

|

RU2425154C1 |

Изобретение может быть использовано для внепечного рафинирования качественных сталей. Сущность: после дачи по расчету шлакообразующих добавок в течение 4-8 мин нагрев расплава ведут дугами, удельная мощность которых составляет 0,05-0.11 МВт/т, а продувку аргоном с интенсивностью 0,2-0,4 м , затем производят присадку металлических добавок, мощность нагрева и интенсивность продувки на период 1-3 мин повышают соответственно до 0,11-0,16 МВт/т и 0,4-0,6 м3/т-ч. после чего устанавливают первоначальную мощность нагрева и интенсивность продувки и нагревают сталь до температуры, на 10-30°С превышающей температуру разливки, отключают дуги, а продувку аргоном продолжают в течение последующих 3-6 мин с интенсивностью 0.06-0,20 м3/т-ч, в первой половине этого периода вводят по расчету алюминий, а во второй - кальций. 1 табл.. Ј

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| В.А,Григорян и др | |||

| Теоретические основы электросталеплавильных процессов | |||

| М.: Металлургия | |||

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

| Ножевой прибор к валичной кардочесальной машине | 1923 |

|

SU256A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Рафинировочный ковш | |||

| Start - up and operation of Slater Industries Inc | |||

| Hamilton, Specialty Bar Division (Refiner Ladle | |||

| Wood Brion Е.)//Металлургия, 1989, №8 | |||

| Реф, 8В 203. | |||

Авторы

Даты

1993-01-07—Публикация

1991-01-09—Подача