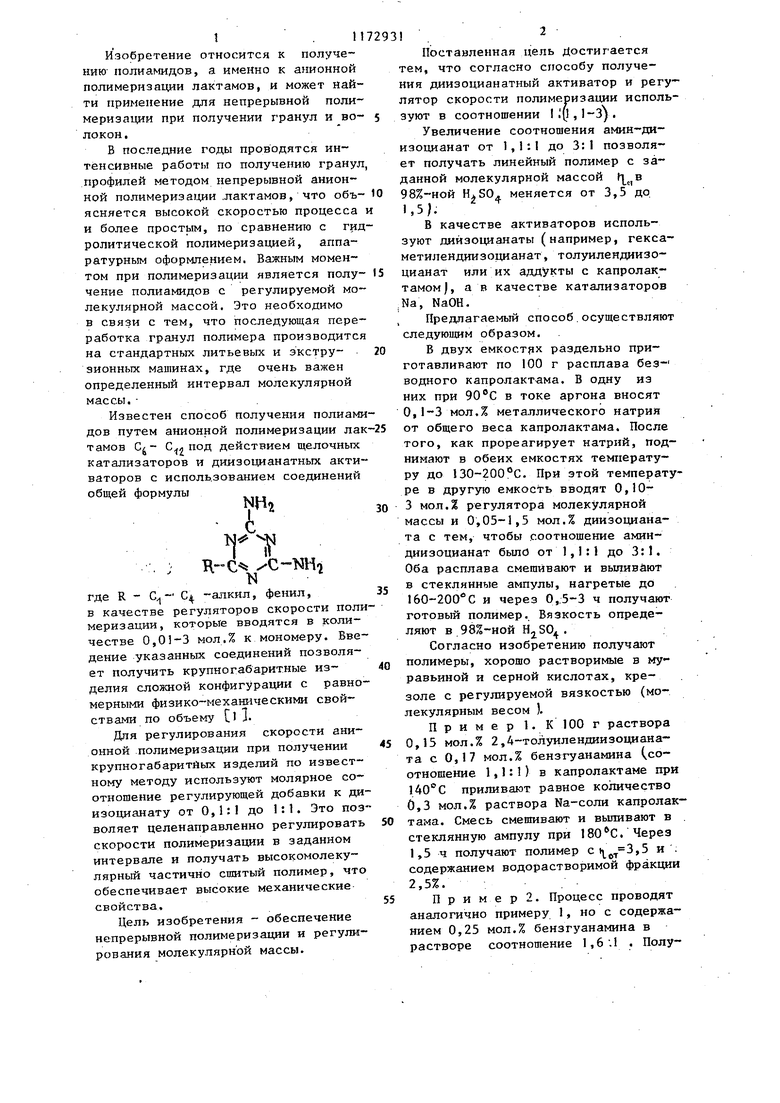

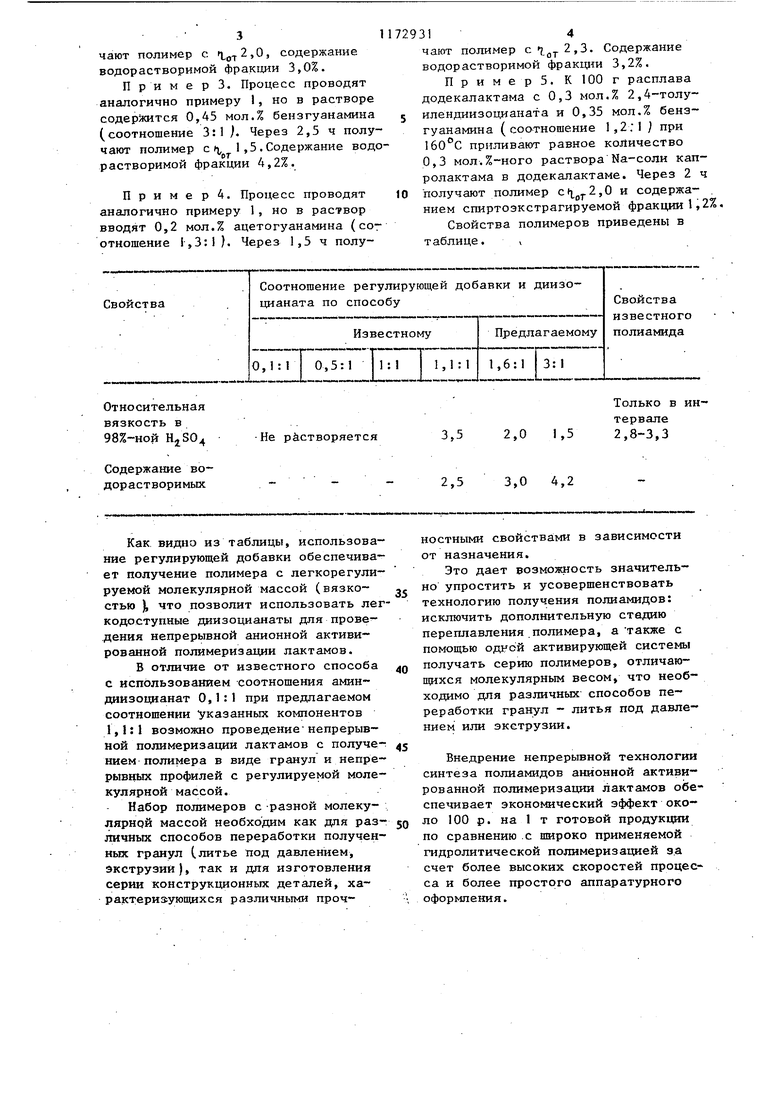

Изобретение относится к получению- полиамидов, а именно к анионной полимеризации лактамов, и может найти применение для непрерывной полимеризации при получении гранул и волокон, В последние годы проводятся интенсивные работы по получению гранул профилей методом непрерывной анионной полимериза1дии .лактамов, что объясняется высокой скоростью процесса и более простым, по сравнению с гид ролитической полимеризацией, аппаратурным оформлением. Важным моментом при полимеризации является получение полиамидов с регулируемой молекулярной массой. Это необходимо в связи с тем, что последующая переработка гранул полимера производится на стандартных литьевых и экструзионных машинах, где очень важен определенный интервал молекулярной массы. Известен способ получения полиами дов путем анионной полимеризации лак тамов под действием щелочных катализаторов и диизоцианатных активаторов с использованием соединений общей формулы тт . ; H-C, где R - С -алкил, фенил, в качестве регуляторов скорости поли меризации, которые вводятся в количестве 0,01-3 мол.% к мономеру. Введение указанных соединений позволяет получить крупногабаритные изделия сложной конфигурации с равномерными физико-механическими свойствами по объему L JДля регулирования скорости анионной полимеризации при получении крупногабаритйьпс изделий по известному методу используют молярное соотношение регулирующей добавки к диизоцианату от 0,1:1 до 1:1. Это позволяет целенаправленно регулировать скорости полимеризации в заданном интервале и получать высокомолекулярньш частично сшитый полимер, что обеспечивает высокие механические свойства, Цель изобретения - обеспечение непрерывной полимеризации и регулирования молекулярной массы. Поставленная цель Достигается тем, что согласно способу получения диизоцианатный активатор и регулятор скорости полимеризации используют в соотношении li(l,l-3). Увеличение соотношения амин-диизоцианат от 1,1:1 до 3:1 позволяет получать линейный полимер с заданной молекулярной массой 98%-ной НА SO. меняется от 3,5 до в качестве активаторов используют дийзоцианаты (например, гекса метилендинзоцианат, толуилендиизоцианат или их аддукты с капролактамом), а в качестве катализаторов Na, NaOH. Предлагаемый способ.осуществляют следующим образом. В двух емкостях раздельно приготавливают по 100 г расплава безводного капролактама. В одну из них при в токе аргона вносят 0,1-3 мол.% металлического натрия от общего веса капролактама. После того, как прореагирует натрий, поднимают в обеих емкостях температуру до 130-200°С. При этой температуре в другую емкость вводят 0,103 МОЛ.1 регулятора молекулярной массы и 0,05-1,5 мол.% диизоцианата с тем, чтобы соотношение аминдиизоцианат было от 1,1:1 до 3:1. Оба расплава смешивают и вьшивают в стеклянные ампулы, нагретые до 160-200 С и через 0,5-3 ч получают готовый полимер. Вязкость определяют в 98%-ной . Согласно изобретению получают полимеры, хорошо растворимые в муравьиной и серной кислотах, крезоле с регулируемой вязкостью (молекулярным весом ). Пример 1. КЮОг раствора 0,15 мол.% 2,4-толуилендиизоцианата с 0,17 мол.% бензгуанамина (.соотношение 1,1:1) в капролактаме при приливают равное количество 6,3 мол.% раствора Na-соли капролактама. Смесь смешивают и вьшивают в стеклянную ампулу при . Через 1,5 ч получают полимер ,5 и ; содержанием водорастворимой фракции 2,5%. П р и м е р 2. Процесс проводят аналогично примеру 1, но с содержанием 0,25 мол.% бензгуанамина в растворе соотношение 1,6. 1 . Полу-

31

чают полимер с ,0, содержание водорастворимой фракции 3,0%.

П р и м е р 3. Процесс проводят аналогично примеру 1, но в растворе содер/кится 0,45 мол.% беизгуанамина (соотношение 3:1 J. Через 2,5 ч получают полимер с fv 1 ,5.Содержание водорастворимой фракции 4,2%.

Приме р 4. Процесс проводят аналогично примеру 1, но в рас-рвор вводят 0,2 мол.% ацетогуанамина (соотношение 1,3:1 ). Через 1,5 ч полу729314

чают полимер с ,3. Содержание водорастворимой фракции 3,2%.

Пример 5. К 100 г расплава додекалактама с 0,3 мол.% 2,4-толу5 илендиизоцианата и 0,35 мол.% бенэгуанамина (соатношение 1,2:1 ) при приливают равное количество 0,3 мол.%-ного раствора Na-соли капролактама в додекалактаме. Через 2 ч 10 получают полимер ,0 и содержа- . нием спиртоэкстрагируемой фракции 1,2%.

Свойства полимеров приведены в таблице. ,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сополиамидов | 1972 |

|

SU436841A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАМИДА АНИОННОЙ ПОЛИМЕРИЗАЦИЕЙ КАПРОЛАКТАМА | 1992 |

|

RU2074866C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЛОКСОПОЛИМЕРОВ | 1992 |

|

RU2036933C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАМИДНЫХ ПЕН | 1995 |

|

RU2106362C1 |

| Способ получения пенополиамидов анионной полимеризацией лактамов | 1984 |

|

SU1270157A1 |

| Способ получения полидодеканамида и сополимеров на его основе | 1979 |

|

SU1054369A1 |

| ЛИТЬЕВЫЕ ПОЛИАМИДЫ, СПОСОБ ИХ ПОЛУЧЕНИЯ И ИХ ПРИМЕНЕНИЕ | 2013 |

|

RU2631324C2 |

| Способ получения полиамидов | 1980 |

|

SU931724A1 |

| Полимерная композиция | 1978 |

|

SU1067014A1 |

| Способ получения полиамидов | 1977 |

|

SU732292A1 |

СПОСОБ ПОЛУЧЕНИЯ ПОЛИАМИДОВ путем анионной полимеризации лактамов С под действием щелочных катализаторов и диизоцианатных активаторов с использованием соединения общей формулы NHo I Г If R-C x-C-NH N где R - С -алкил, аллил, фенил, в качестве регулятора скорости полимеризации, отличающийся тем, что, с целью обеспечения непрерывности полимеризации и регулирования молекулярной массы, дииёоцианатный активатор и регулятор скорости полимеризации используют в соотношении 1:

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР по заявке № 2512505/23-05, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1985-08-15—Публикация

1978-10-27—Подача