сл

4

оэ о: со Изобретение относится к способам получения полиамидов, а именно к способу получения полидодеканамида (полиамида-12) и сополимеров на его оснойе полимеризацией to-додекалактг-.ма, и может быть применено при производстве по периодическому или непрерывному методам как самого полимера, так и различных композиций получаемых при синтезе полимера с использованием известных наполнителей, например, талька, стекловолокна, двуокиси титана, окиси алюминия графита и пр. Наиболее близким к Предлагаемому является способ получения полидодеканамида или его сополимеров, который включает непрерывное плавление U)-додекалак ама в расплавителе при 180-200°С, на(ПЬпление порции расплава и;-додекалактама в расплаво сборнике при 200-250 с и передавливание расплава ы-додекалактама периодически в реактор, где происходит полимеризация при 280с. Расплав полимера выгружается из реакто ра в виде жилки, которая охлаждается водой и рубится на гранулы. Перед поступлением в реактор расплав uJ-д декалактама подвергается фильтрованию через металлическую сетку при 200-250С 1 . Однако применяемый фильтр очищает расплав u)-додекалактаМа только от механических примесей, При плавлении и накоплении пордии расплава происходит неизбежный контакт uj-додекалактама с кислородом, несмотря на исключительные меры, которые предпринимаются, например герметизация оборудования, постоянная продувка системы и под,цержа НИВ избыточного давления азотом, содержащим менее 0,001% кислорода. В результате контакта с остаточным кислородом при 180-250°С некоторая часть UJ-додекалактама окисляется, образуя твердый продукт, который не участвует в полимеризации, но загрязняет готовый полимер своим присутствием в виде мельчайших черных включений, которые ухудшают физико-механические свойства материала о С целью освобождения полимера от загрязненных гранул весь готовый материал, полученный по известному способу, подвергается ручной сортировке. Цель изобретения - повышение качества и выхода конечного продук та. Цель достигается тем, что фильт рацию осуществляют пропусканием ра лава лактама через фильтрующий сло состоящий из твердых окисленных ча тиц со-додекдлактама, содержащего 10-24 мас.% элементного кислорода. Фильтрующий слой гголучают термической обработкой при 100-250 0 в токе воздуха. После такого воздействия UJ додекалактами переходит в окисленную форму. Существенно возрастает температура плавления (боле , изменяется гранулометрический состав твердых частиц и теряется способность растворяться в стандартных растворителях. Полученный таким образом модифицированный прсдукт состоит, как показывают визуапьные наблюдения при помощи микроскопа, из иглообразных и подковообразных частиц темного цвета неправильной формы с размером вытянутой части 1-10 мкм. Слой из данных частиц обладает пониженным сопротивлением протекания через него расплава (удельное объемное сопротивление осадка равно порядка 10 - 10 м и удовлетворительной задерживающей способностью по отношению к примесям Ъ расплаве мономера.. Для приготовления фильтрующего слоя можно использовать известные устройства, например аппарат с мещалкой, аппаратбарботажного типа и др., в которые загружается расплав U)-додекалактама и при 153 250°С обрабатывается воздухо.м или смесью кислорода с азотом до получения требуемой суспензии окисленного додекалактама в расплаве ю-додекалактама. Полученная таким образом суспензия направляется в обогреваемый фильтр для намыва фильтрующего слоя. Для приготовления фильтрующего слоя можно использовать также кристаллический си-додекалактам. который обрабатывается при 100-153 С смесью кислорода с азотом, затем плавится и суспензия направляется в фильтр для намыва фильтрующего слоя. При выборе параметров термоокислительной обработки необходимо учитывать возможность образования взрывоопасных смесей пыли и паров со-додекалактама с воздухом или кислородом и возможность воспламенения монолитной массы и)-додекалактама. Пример 1. В аппарат объемом 80 л, снабженный электрообогревом, загрух ается кристаллический uj-додекалактам и плавится. Затем при 180°С при работающей мешалке.подается воздух в течение 30 мин со скоростью 50 л/ч. Образовавшаяся суспензия окисленного ш-додекалактама в расплаве додекалактама со скоростью 10 л/ч направляется через o6orpeBaeNb аппарат объемом 4 л, в котором установлена металлическая нержавеющая сетка поверхностью 0,05 м, укрепленная на перфорированном стакане. В течение 5 ч на сетке происходит намывание фильтрующего слоя. Сопротивление оса;дка составляет 2-10м. Элементное содержание кислорода - 22,1 мае.%, температура плавления осадка превышает .

Пример 2, В аппарат объемом 80 л, снабженный электрообогревом, загружается кристаллический w-додекалактам и плавится. Затем при 18ос при работающей мешалке в течение 16 ч подается азот, содержащий 0,01% кислорода,со скоростью 150 л/ч. Образовавшаяся суспензия окисленного и)-додекалактама в расплавленном iu-додекалактаме направляется со скоростью 10 л/ч в обогреваемый фильтр объемом 4 л, в котором установлена металлическая нержавеющая сетка с поверхность 0,05 м 2, укрепленная на перфорированном стакане. В течение 5 ч на сетке происходит намывание фильтрующего слоя. Сопротивление осадка составляет 1,2-10 Элементное содержание кислорода составляет 15,6 мас.%.

Пример 3. Фильтрующий слой готовится по примеру 1. Далее фильт включается в работу и через него фильтруется порция расплава (xi-додекалактама, направляемая в реактор в количестве 45 кг. Затем в реактор загружается 1,6 кг дистиллированной воды и при 280°С происходит полимерзация. После окончания полимеризации расплав полимера непрерывно сливают через фильеру в виде жилки, охлаждают в ванне до 60-80 С и гранулируют .

Пример 4. В реактор загружается тальк в качестве наполнителя в количестве 3,7 кг, фильтрующий слой готовится по примеру 1, Далее фильтр включается в работу и через него фильтруется порция расплава со-додекалактама, направляемая в реактор, в количестве 37 кг. Затем в реактор загружается катализаторортофосф01рная кислота в количестве 0,18 кг и дистиллированная вода в количестве 1,6 кг. Полимеризация происходит при . После окончания полимеризации расплав полимера непрерывно сливают через фильеру в. виде жилки, охлаждают в ванне добО-ВО С и гранулируют.

Пример 5. Фильтрующий слой готовят по примеру 1. Затем фильтр включается в работу и через него .фильтруется порция расплава „ы-додекалактама, направляемая в реактор в количестве 45 кг. Туда же загружается 1,6 кг дистиллированной воды, 0,08 кг ортофосфорной кислоты, 0,13 кг адипиновой кислоты, включается обогрев и при 280с происходит полимеризация. После окончания полимеризации расплав полимера непрерывно сливают через фильеру в виде жилки, охлаждают в ванНё до 30-50 С и гранулируют.

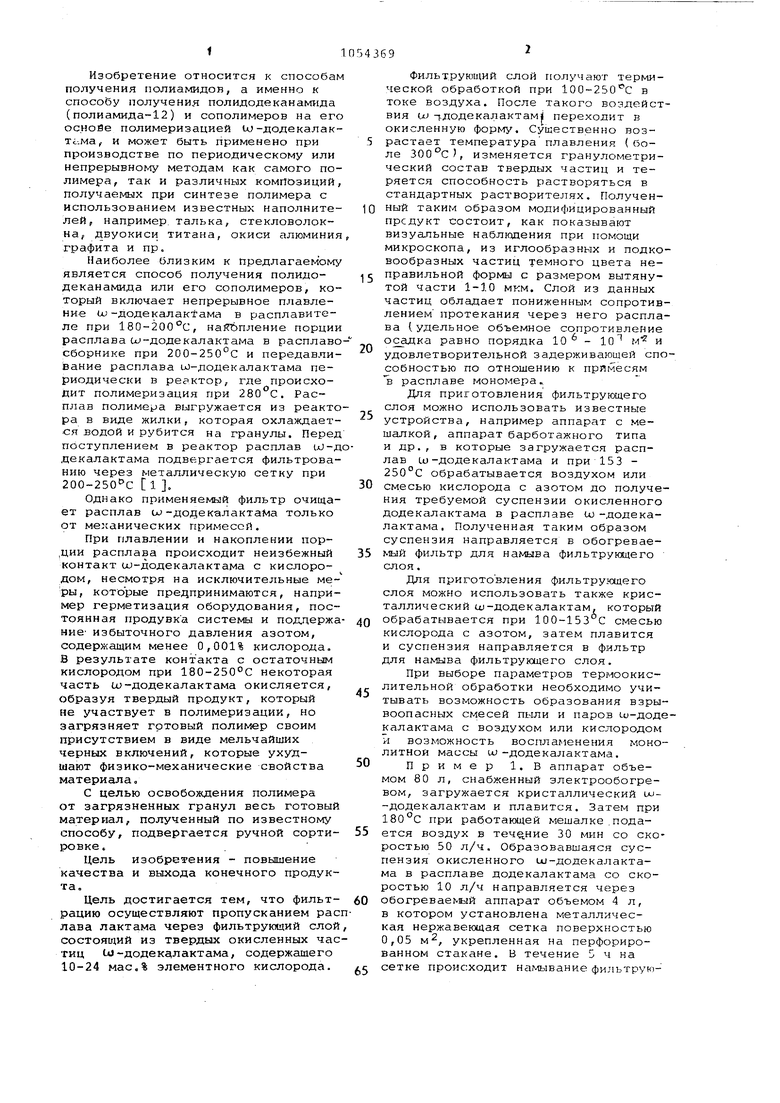

В табл. 1 приведены стандартные показатели на полиамид ПЛ-12 по осту 6-05-425-76 и показатели физико-механических испытаний образцов полиамида-12, полученного по примерам 3 и 5 .

0

Как видно из табл. 1, применение фильтрующего слоя позволяет получить полимер в соответствии со стандартными показателями.

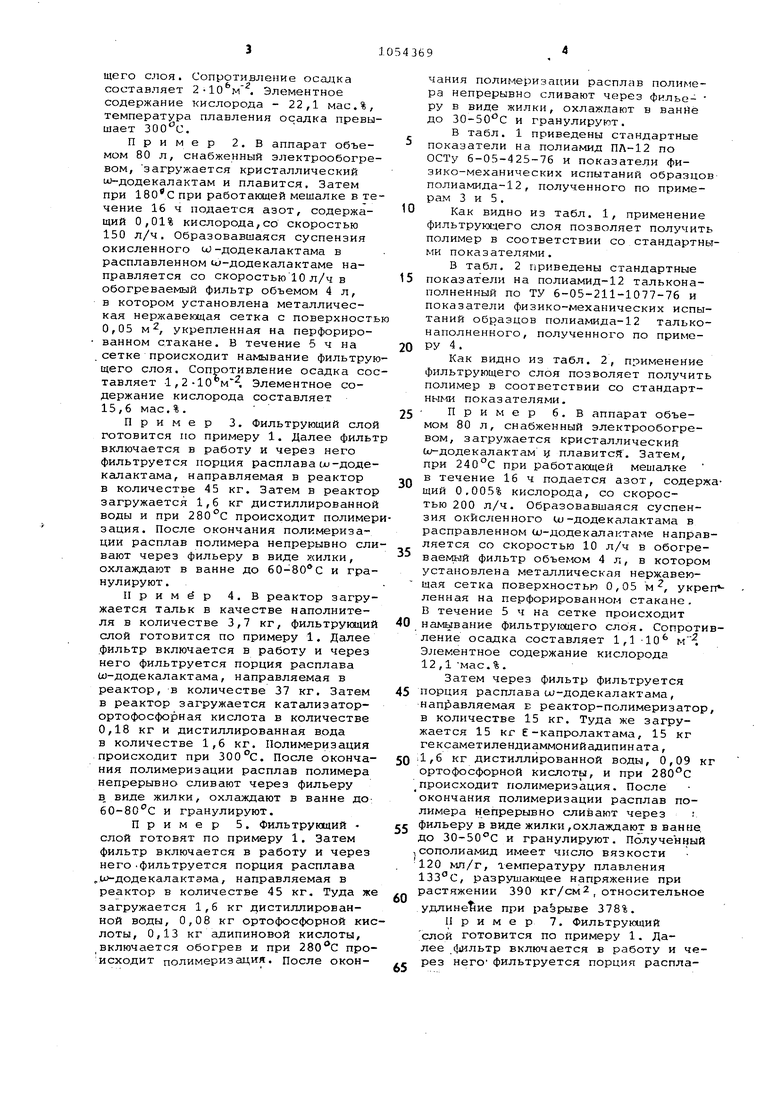

В табл. 2 приведены стандартные

5 показатели на полиамид-12 тальконаполненный по ТУ 6-05-211-1077-76 и показатели Физико-механических испытаний образцов полиамида-12 тальконаполненного, полученного по примеру 4 .

0

Как видно из табл. 2, применение фильтрующего слоя позволяет получить полимер в соответствии со стандартными показателями.

Пример 6. В аппарат объе5мом 80 л, снабженный электрообогревом, загружается кристаллический и;-додекалактам у плавится. Затем, при 240°С при работающей мешалке в течение 16 ч подается азот, содержа0щий 0,005% кислорода, со скоростью 200 л/ч. Образовавшаяся суспензия окисленного UJ-додекалактама в расправленном u -дoдeкaлaктa 1e направляется со скоростью 10 л/ч в обогре5 фильтр объемом 4л, в котором установлена металлическая нержавеющая сетка поверхностью 0,05 м , укреп ленная на перфорированном стакане. В течение 5 ч на сетке происходит

0 намывание фильтрующего слоя. Сопротивление осадка составляет 1,1 -Ю м, Элементное содержание кислорода 12,1 мас.%.

Затем через фильтр фильтруется

5 порция расплава и)-додекалактама, нап 1авляемая Б реактор-полимеризатор, в количестве 15 кг. Туда же загружается 15 кг е-капролактама, 15 кг гексаметилендиаммонийадипината, ;1,6 кг дистиллированной воды, 0,09 кг

0 ортофосфорной кислоты, и при 280с происходит полимеризация. После окончания полимеризации расплав полимера непрерывно сливают через t фильеру в виде жилки,охлаждают в ванне,

5 до 30-50С и гранулируют. Полученный сополиамид имеет число вязкости 120 МП/г, температуру плавления , разрушающее напряжение при растяжении 390 кг/см2 , относительное

0

удлинение при разрыве 378%.

Пример 7. Фильтрующий слой готовится по примеру 1. Далее 1 4ильтр включается в работу и через него фильтруется порция распла5

ва tL-додекалактама, направляемая в реактор, в количестве 7,75 кг при 170°С. Туда же загружается катализатор - натриевая соль капролактама, приготовленная предварительно в соотношении кг капролактама и 0,0048 кг металлического натрия, и включается мешалка. Затем расплав приготовленной смеси йвшивагот в форму, предварительно нагрет в термопечи до 170°С. Добавляют 0,0032 кг активатора ацетилкапролак- тама и при i проводят полимеризацию. Затем форму медленно охлаждают и извлекают полимер в виде блока

Полученный полимер имеет следую дие свойства: температура плавления , предел текучести при растя жении 530 кгс/см, относительное удлинение при разрыве 169%, изгибающее напряжение 520 кгс/см-.

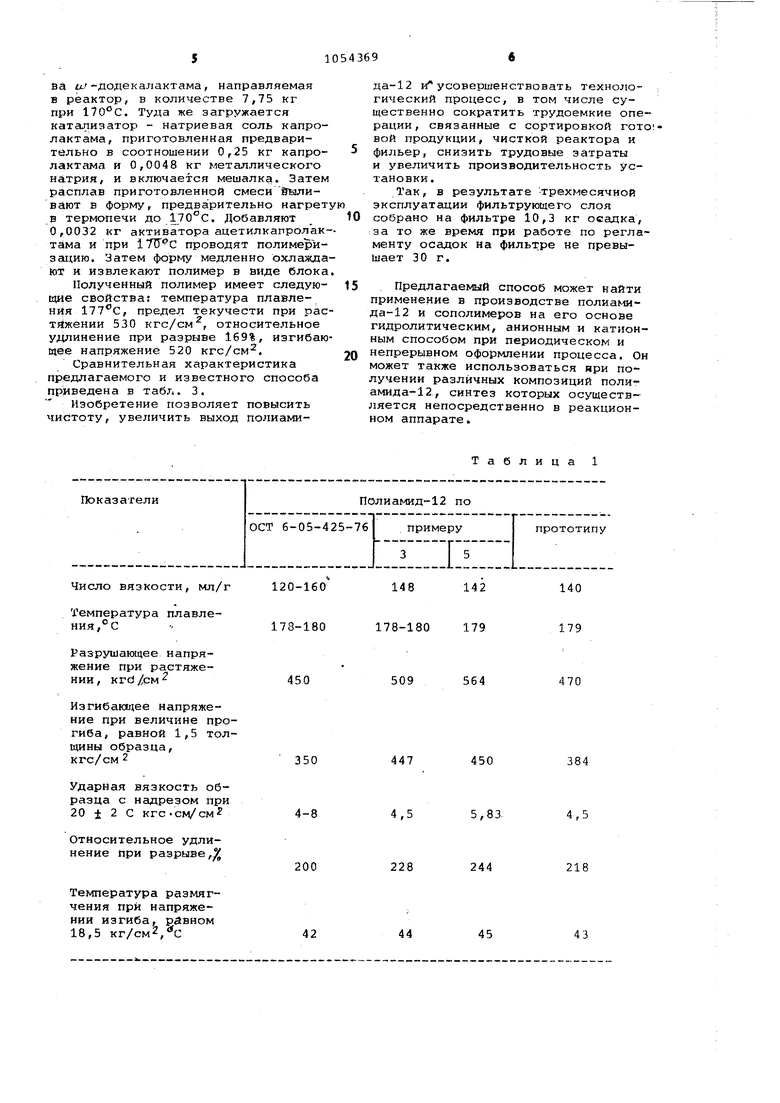

Сравнительная характеристика предлагаемого и известного способа приведена в таб;.. 3,

Изобретение позволяет повысить чистоту, увеличить выход полиамида-12 и усовершенствовать технологический процесс, в том числе существенно сократить трудоемкие операции, связанные с сортировкой гот вой продукции, чисткой реактора и фильер, снизить трудовые затраты и увеличить производительность установки.

Так, в результате Трехмесячной эксплуатации фильтрующего слоя собрано на фильтре 10,3 кг осадка, :за то же время при работе по регламенту осадок на фильтре не превышает 30 г.

Предлагаемый способ может найти применение в производстве пoлиa ида-12 и сополимеров на его основе гидролитическим, анионным и катионным способом при периодическом и непрерывном оформлении процесса. Он может также использоваться нри получении различных композиций полиамида- 2, синтез которых осуществляется непосредственно в реакционном аппарате.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полиамидов | 1980 |

|

SU931724A1 |

| Способ получения полиамида | 1974 |

|

SU614120A1 |

| Способ очистки аппаратов и деталей,загрязненных расплавом полиамида или продуктами его разложения | 1981 |

|

SU978960A1 |

| Способ получения полиамидов | 1974 |

|

SU692260A1 |

| Способ получения полиамидов | 1977 |

|

SU732292A1 |

| Способ получения пигментированных полиамидов | 1980 |

|

SU933668A1 |

| Способ получения сополиамидов | 1982 |

|

SU1098943A1 |

| СПОСОБ ПОЛУЧЕНИЯ УДАРОПРОЧНОЙ ПОЛИАМИДНОЙ КОМПОЗИЦИИ | 1992 |

|

RU2026315C1 |

| Способ получения полиамидной пластифицированной композиции | 1990 |

|

SU1819269A3 |

| Непрерывный способ получения полиамидов | 1974 |

|

SU620494A1 |

СПОСОБ ПОЛУЧЕНИЯ ПОЛИДОДЕКАЙАМИДА И СОПОЛИМЕРОВ НА ЕГО ОСНО, -. ВЕ путем плавления о -додекдлактама , .или его смеси с другими сомономерами, фильтрации и дальнейшей полимеризации в присутствии катализаторов и регуляторов молекулярной массы, отличающийся тем, что, с целью повышения качества и выхода конечного продукта, фильтрацию осуществляют пропусканием расплава лак- тама через фильтрующий слой, состоящий из твердых окисленных частиц Ur-додекалактама, содержащего 10 24 мас.% элементного кислорода.

Число вязкости, мл/г

Температура плавления, С

Разрушающее напряжение при растяжении , кгО /см

Изгибающее напряжение при величине прогиба, равной 1,5 толщины образца, кгс/см 2

Ударная вязкость образца с надрезом при 20 i 2 С кгс

Относительное удлинение при разрыве,

Температура размягчения при напряжении изгиба, равном 18,5 кг/см2,с

142

140 179

179

564

470

447

450

384

4,5

5,83

4,5

244

218

228

45

44

43

Число вязкости, мл/г

Температура плавления, С

Ударная вязкость обраца с надрезом при 20 + , кгс .см/см

Изгибающее напряжение при величине прогиба, равной 1,5 толщины образца, кгс/см2

Отходы ПА-12 на стадии полимеризации, кг/т продукта

Число плановых остановок одного реакционного аппарата для чистки в год

Количество примесей, отделенных от расплава « и-додекалактама на фильтре, г/т продукта

Расходный коэффициен

додекалактама на

1 т полимера

Т а б л и-ц а 2

150 178-180

4,5 520

20

12

Менее 1

. 1,05

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Насос | 1917 |

|

SU13A1 |

Авторы

Даты

1983-11-15—Публикация

1979-06-20—Подача