1

Изобретение относится к способу получения сополиамидов е-капролактама, обогапденных со-додекалактамом активированной анионной полимеризацией. Такие сополимеры могут найти применение в .качестве конструкционного материала для изготовления различных деталей машин и приборов, особенно крупногабаритных с высокими прочностными свойствами и низким водопоглощением.

Активированную анионную полимеризацию лактамов, как правило, проводят при температуре выше температуры плавления исходного мономера, но ниже температуры плавления образуюш,егося полимера. Такие условия полимеризации способствуют образованию полиамида с равномерно развитой сферолитной структурой - без пор, раковии, трещин и других дефектов, характеризующегося высокими прочностными свойствами.

Осуществление активированной анионной полимеризации со-додекалактама представляет значительные трудности из-за высокой температуры плавления этого исходного соединения (т. пл. его ). Однако и при такой сравнительно высокой температуре реакция лактама со щелочным катализатором, например щелочным металлом, протекает -крайне медленно, порядка 5 час. За это время происходит частичное нарастание вязкости расплава, затрудняющее дальнейшее введение активатора, наблюдается резкое потемнение расплава.

Избел ать этого позволяет использование додекалактама в смеси с капролактамом.

Известен способ получения сополиамида на основе капролактама и додекалактама. По этому способу щелочной металл вводят непосредственно в расплавленную смесь лактамов, содержащую всего 10-30% додекалактама, после чего в эту смесь вводят сокатализатор yV-ацетил- енкапролактам и осуществляют процесс при 260°С. Получаемый сополимер содержит 5% низкомолекулярных соединений и имеет величину водопоглощения порядка 8%. Изготовленные из него конструкционн ые детали в процессе эксплуатации изменяют размеры и снижают свои прочностные показатели.

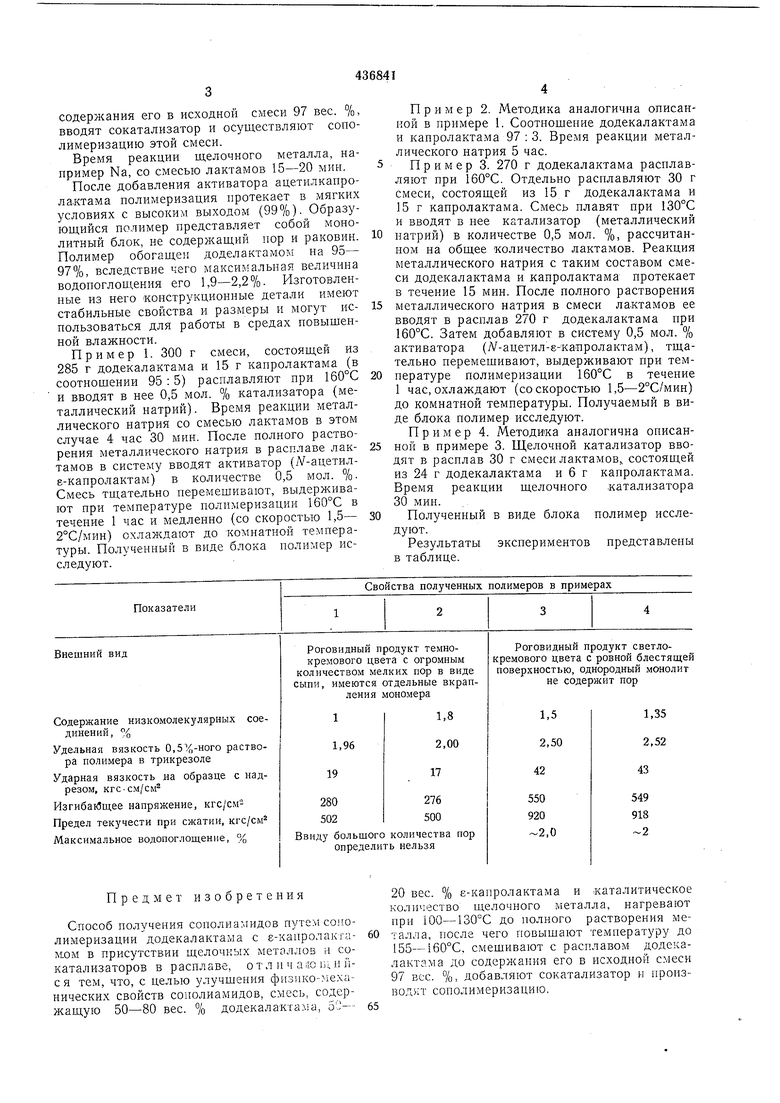

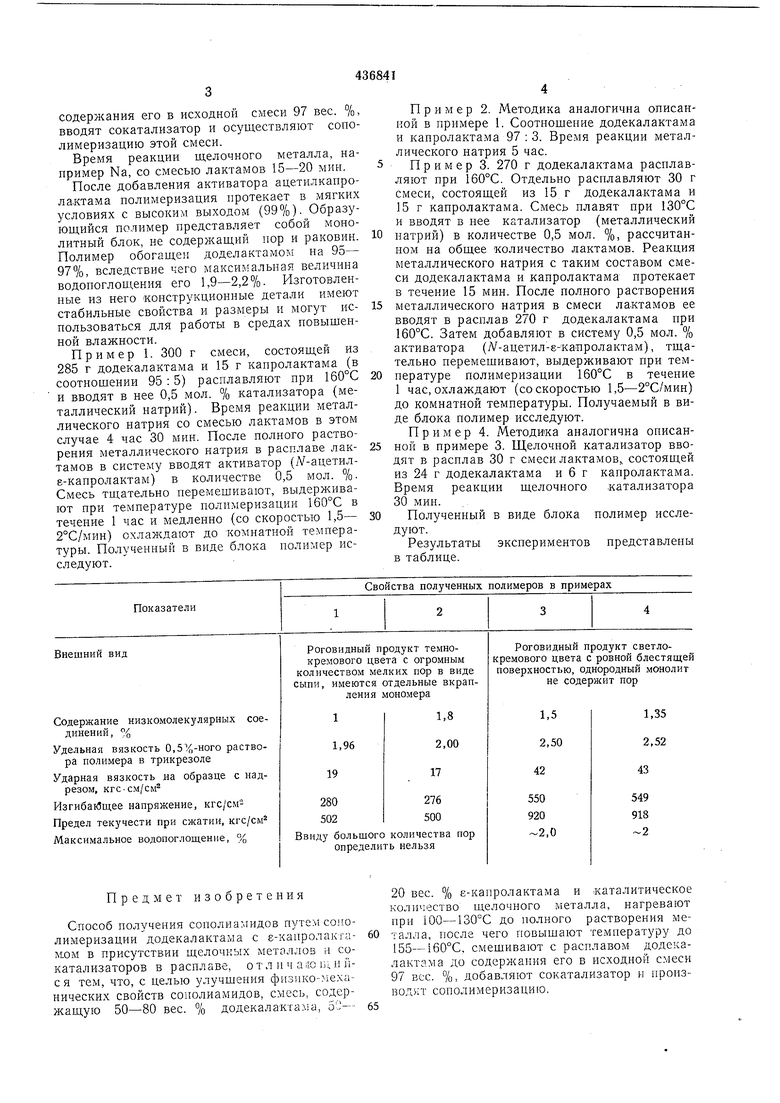

Для получения сополиамида, максимально обогащенного полидодекалактамом и обладающего повышенной водостойкостью, ударопрочностыо и незначительным содержанием низкомолекулярных соединений по предложенному способу смесь, содержащую 50- 80 вес. % додекалактама, 50-20 вес. % екапролактама и каталитическое количества щелочного металла, нагревают при 100- 130°С до полного растворения металла, после чего повышают температуру до 155-160°С, смещивают с расплавом додекалактама до содержания его в исходной смеси 97 вес. %, вводят сокатализатор и осуществляют сополимеризацию этой смеси. Время реакции щелочного металла, например Na, со смесью лактамов 15-20 мин. После добавления активатора ацетилкапролактама полимеризация протекает в мягких условиях с высоким выходом (99%). Образующийся полимер представляет собой монолитный блок, не содержащий пор и раковин. Полимер обогащен доделактамом па 95- 97%, вследствие чего максимальная величина водопоглощения его 1,9-2,2%. Изготовленные из него конструкционные детали имеют стабильные свойства и размеры и могут использоваться для работы в средах повыщепной влажности. Пример 1. 300 г смеси, состоящей из 285 г додекалактама и 15 г капролактама (в соотнощении 95 : 5) расплавляют при 1бО°С и вводят в нее 0,5 мол. % катализатора (металлический натрий). Время реакции металлического натрия со смесью лактамов в этом случае 4 час 30 мин. После полного растворения металлического натрия в расплаве лактамов в систему вводят активатор (jV-ацетилs-капролактам) в количестве 0,5 мол. %. Смесь тщательно перемешивают, выдерживают при температуре полимеризации 160°С в течение 1 час и медленно (со скоростью 1,5- 2°С/мин) охлаледают до кол1натпой температуры. Полученный в виде блока полимер исследуют. Пример 2. Методика аналогична описанной в примере 1. Соотношение додекалактама и каиролактама 97 ; 3. Время реакции металлического натрия 5 час. Пример 3. 270 г додекалактама расплавляют при 160°С. Отдельно расплавляют 30 г смеси, состоящей из 15 г додекалактама и 15 г капролактама. Смесь плавят при 130°С и вводят в нее катализатор (металлический натрий) в количестве 0,5 мол. %, рассчитанном на общее количество лактамов. Реакция металлического натрия с таким составом смеси додекалактама и капролактама протекает в течение 15 мин. После полного растворения металлического натрия в смеси лактамов ее вводят в расплав 270 г додекалактама при 160°С. Затем добавляют в систему 0,5 мол. % активатора (Л -ацетил-е-капролактам), тщательно перемещивают, выдерживают при температуре полимеризации 160°С в течение 1 час, охлаждают (со скоростью 1,5-2°С/мин) до комнатной температуры. Получаемый в виде блока полимер исследуют. Пример 4. Методика аналогична описанной в примере 3. Щелочной катализатор ввоят в расплав 30 г смеси лактамов,, состоящей из 24 г додекалактама и 6 г капролактама. Время реакции щелочного катализатора 0 мин. Полученный в виде блока полимер исслеуют. Результаты экспериментов представлепы таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИ-е-КАПРОАМИДА | 1973 |

|

SU367119A1 |

| Способ получения пенополиамидов анионной полимеризацией лактамов | 1984 |

|

SU1270157A1 |

| Способ получения катализаторов полимеризации лактамов | 1990 |

|

SU1774940A3 |

| Способ получения полиамидов | 1972 |

|

SU497314A1 |

| Способ получения полиамидов | 1973 |

|

SU496740A3 |

| Способ получения полиамидов | 1978 |

|

SU1172931A1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИАМИДОВ | 1971 |

|

SU291933A1 |

| Способ получения полиамидов | 1972 |

|

SU489340A3 |

| НЕЙЛОНОВЫЕ МИКРОСФЕРЫ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2007 |

|

RU2411257C2 |

| Способ получения катализаторов полимеризации лактамов | 1990 |

|

SU1779245A3 |

Авторы

Даты

1974-07-25—Публикация

1972-09-05—Подача