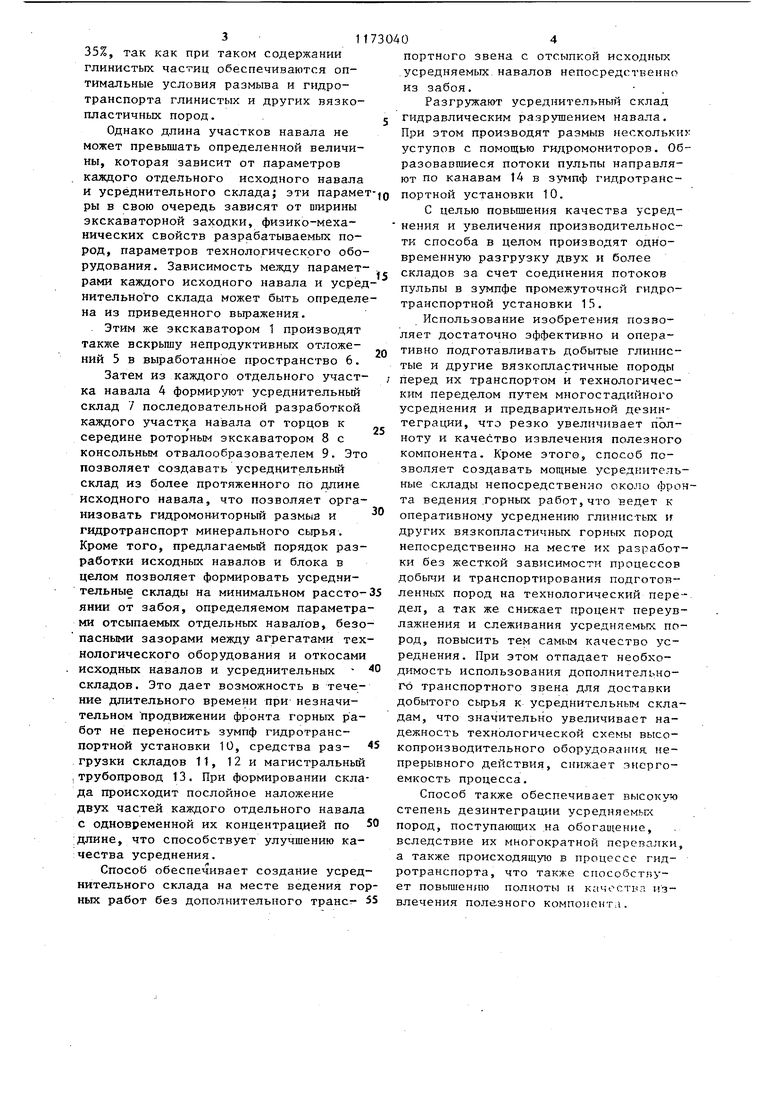

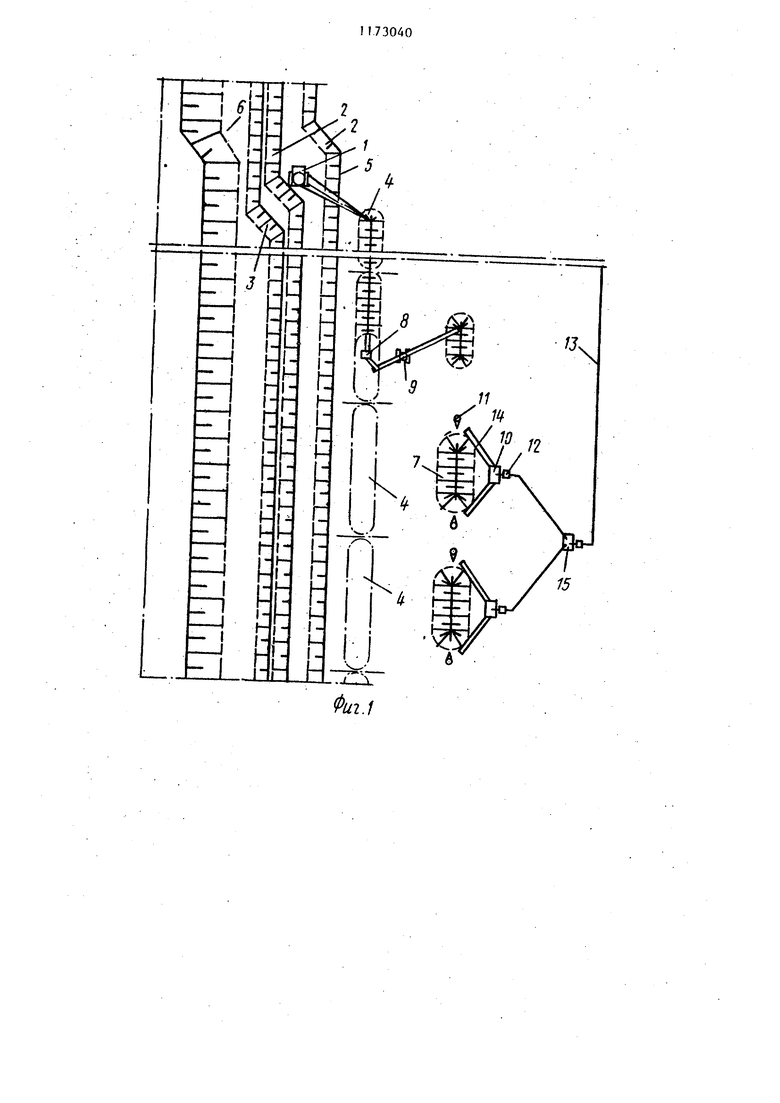

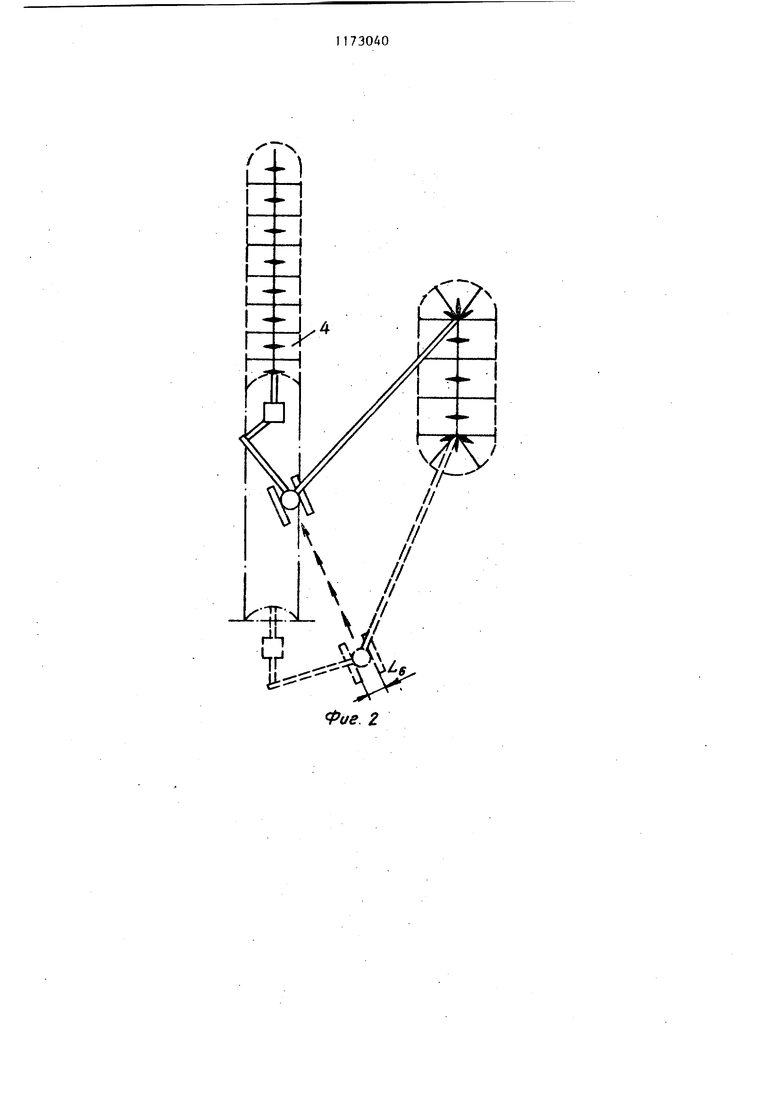

1 Изобретение относится к горному делу и может быть использовано при разработке месторождений открытым способом для предварительной перера ботки преимущественно глинистых пес ков и других вязкопластичных пород перед их транспортировкой и обогаще нием. Известен способ подготовки минерального сырья, в котором исходный M териал подается послойно конвейерной консолью в воронкообразный бункер че рез поворотный лоток и разгружается через ячейку на конвейер, установлен ньй под бункером ClJ. Недостатки способа - ограниченнос усредняемого объема пород и производительности, которые зависят от емкости бункера, а также непригодность для переработки вязкопластичных пород, так как они имеют тенденцию к налипанию на стенки бункера. Наиболее близким по технической сущности и достигаемому результату к изобретению является способ подготов ки минерального сьфья к технологичес кому переделу, включающий отделение пород от массива в забое, отсыпку ис ходного навала, переработку его роторным экскаватором, формирование усреднительных складов консольным от валообразователем и разгрузку склада на внешний транспорт (2 J. Данный способ характеризуется недостаточной полнотой и качеством извлечения полезного компонента. Цель изобретения - повышение полноты и качества извлечения полезного ,компонента за счет оперативности усреднения пород при разработке вязкопластичных пород уступами. Поставленная цель достигается тем что согласно способу подготовки мине рального сырья к технологическому пе ределу, включающему отделение пород от массива в забое, отсыпку исходного навала, переработку его роторным экскаватором, формирование усреднительных складов консольным отвалообразователем и разгрузку склада на внешний траспорт, исходный навал отсыпают непосредственно из забоя и формируют отдельнь1ми участками длиной 2, определяемой из выражения t 4Ч1(апк + LB + L,.,) - (h X X ctgoi+ E + HctgA)2 - R - Rp), где - радиус черпания роторно го экскаватораj ДО Rp - радиус разгрузки роторного экскаватора; длина приемной консоли отвалообразователя;вылет отвальной консоли отвалообразователя-ширина базы отвалообразователя;А- соответственно углы откосов навала и склада; Н- соответственно высота исходного навала и высота усреднительного склада; -расстояние между откосами навала и склада по основанию, минимальная величина которого определяется по условию прохождения роторного комплека между навалом и складом, а усреднительные склады образуют последовательной разработкой каждого участка исходного навала от торцов к середине, после чего склады разгружают гидравлическим разрушением и транспортируют минеральное сырье в зумпф гидротранспортной установки, которым оборудуют каждый усреднительный склад, при этом осуществляют разгрузку не менее двух усреднительных складов с транспортировкой сырья в промежуточный зумпф гидротранспортной установки, которую устанавливают перед средствами внешнего транспорта. На фиг.1 показана общая схема подготовки минерального сырья к технологическому переделу и технология ведения горных работ; на фиг,2 и 3 - порядок разработки исходного навала и формирование усреднительного склада. Способ осуществляется следующим образом. Экскаватором 1, .расположенным на борту россыпи (карьера) 2, производят отделение от массива и выемку глинистых пород 3 с отсыпкой их в виде отдельных участков исходного навала 4 вдоль фронта горных работ. Длина ° отсыпаемых участков навала зависит в основном от заданного соотношения усредняемых пород, которое подсчитывается для каждого отдельного навала по дан-ным бурового опробования, материалам разведки и подсчета запасов как средневзвешенное (по объему). Так, например, для глинистых песков (каолинов) оно должно стремиться к 35%, так как при таком содержании глинистых частиц обеспечиваются оптимальные условия размыва и гидротранспорта глинистых и других вязкопластичных пород. Однако длина участков навала не может превышать определенной величины, которая зависит от параметров каждого отдельного исходного навала и усреднительного склада; эти парамет ры в свою очередь зависят от ширины экскаваторной заходки, физико-механических свойств разрабатываемых пород, параметров технологического оборудования. Зависимость между параметрами каждого исходного навала и усред нительного склада может быть определе на из приведенного выражения. . Этим же экскаватором 1 производят также вскрышу непродуктивных отложений 5 в выработанное пространство 6. Затем из каждого отдельного участка навала 4 формир:лот усреднительный склад 7 последовательной разработкой каждого участка навала от торцов к середине роторным экскаватором 8 с консольным отвалообразователем 9. Это позволяет создавать усреднительный склад из более протяженного по длине исходного навала, что позволяет организовать гидромониторный размыв и гидротранспорт минерального сырья. Кроме того, предлагаемый порядок разработки исходных навалов и блока в целом позволяет формировать усреднительные склады на минимальном расстоЯНИН от забоя, определяемом параметра ми отсыпаемых отдельных навалов, безо пасными зазорами между агрегатами тех нологического оборудования и откосами исходных навалов и усреднительных складов. Это дает возможность в течение длительного времени при незначительном продвижении фронта горных работ не переносить зумпф гидротранспортной установки 10, средства разгрузки складов 11, 12 и магистральный I трубопровод 13. При формировании скла да происходит послойное наложение двух частей каждого отдельного навала с одновременной их концентрацией по ;длине, что способствует улучшению качества усреднения. Способ обеспечивает создание усред нительного склада на месте ведения го ных работ без дополнительного транспортного звена с отсыпкой исходных усредняемых навалов непосредсгБвнно из забоя. Разгружают усреднительньш склад гидравлическим разрушением навала. При этом производят размыв несхолькиг уступов с помощью гидромониторов. Образовавшиеся потоки пульпы направляют по канавам 14 в зумпф гидротранспортной установки 10. С целью повьш1ения качества усреднения и увеличения производительности способа в целом производят одновременную разгрузку двух и более складов за счет соединения потоков пульпы в зумпфе промежуточной гидротранспортной установки 15. Использование изобретения позволяет достаточно эффективно и оперативно подготавливать добытые глинистые и другие вязкопластичные породы перед их транспортом и технологическим переделом путем многостадийного усреднения и предварительной дезинтеграции, что резко увеличивает полноту и качес.тво извлечения полезного компонента. Кроме этого, способ позволяет создавать мощные усреднительные склады непосредственно около фронта ведения .Горных работ,что ведет к оперативному усреднению глинистых и других вязкопластичньгх горных пород непосредственно на месте их разработки без жесткой зависимости процессов добычи и транспортирования подготовленных пород на технологический передел, а так же снижает процент переувлажнения и слеживания усредняемых; пород, повысить тем самым качество усреднения. При этом отпадает необходимость использования дополнительного транспортного звена для доставки добытого сырья к усреднительным складам, что значительно увеличивает надежность технологической схемы высокопроизводительного оборудования непрерывного действия, снижает энергоемкость процесса. Способ также обеспечивает высокую степень дезинтеграции усредняемьп пород, поступающих на обогащение, вследствие их многократной поревалки, а также происходящую в процессе гидротранспорта, что также способствует повьгшенлю полноты и качоствл извлечения полезного компонента.

ПК

ОН

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ усреднения руд | 1990 |

|

SU1751327A1 |

| СПОСОБ ПЕРЕГРУЗКИ И УСРЕДНЕНИЯ РУДЫ НА СКЛАДАХ ПРИ ЦИКЛИЧНО-ПОТОЧНОЙ ТЕХНОЛОГИИ ОТКРЫТЫХ ГОРНЫХ РАБОТ | 2011 |

|

RU2489339C2 |

| Способ дражной разработки россыпей | 2018 |

|

RU2681168C1 |

| СПОСОБ РАЗРАБОТКИ ПЛАСТОВЫХ МЕСТОРОЖДЕНИЙ | 2014 |

|

RU2570067C1 |

| Способ открытой разработки месторождений полезных ископаемых | 1983 |

|

SU1112122A1 |

| Средство сооружения экскаваторного отвала | 1988 |

|

SU1618882A1 |

| СПОСОБ КУЧНОГО ВЫЩЕЛАЧИВАНИЯ | 1995 |

|

RU2095562C1 |

| СПОСОБ РАЗРАБОТКИ ПЛАСТОВЫХ МЕСТОРОЖДЕНИЙ ДРАГЛАЙНАМИ | 2015 |

|

RU2584334C1 |

| Способ формирования отвалов | 1985 |

|

SU1273558A1 |

| СПОСОБ ПЕРЕГРУЗКИ ГОРНОЙ МАССЫ ПРИ КОМБИНИРОВАННОМ АВТОМОБИЛЬНО-ЖЕЛЕЗНОДОРОЖНОМ ТРАНСПОРТЕ | 2009 |

|

RU2395443C1 |

СПОСОБ ПОДГОТОВКИ МИНЕРАЛЬНОГО СЫРЬЯ К ТЕХНОЛОГИЧЕСКОМУ ПЕРЕДЕЛУ, включающий отделение пород от массива в забое, отсыпку исходного навала, переработку его роторным экскаватором, формирование усреднительных складов консольным отвалообразрвателем и разгрузку склада на внешш.й транспорт, отличающийся тем, что, с целью повыше-; ния полноты и качества извлечения полезного компонента за счет оперативности усреднения пород при разработке вязкопластичных пород уступами, исходный навал отсьтают непосредственно из забоя и формируют отдельными участками длиной 2, определяемой из выражения е 4(Ч(Ьпк + ЬБ + LOK) - (h X X ctgoi+ E + HCtgA)2- - R4 - Rp), где Ra радиус черпания роторного экскаватора; Rp - радиус разгрузки роторного экскаватора; -длина приемной консоли ПК отвалообразователя; -вьшет отвальной консоI, Ok ли отвалообразователя; -ширина базы отвалообра 6 зователя; d ,A соответственно углы откосов навала и склада; h,H соответственно высота исходного навала и высота усреднительного SS склада; (Л Е - расстояние между откосами навала и склада по основанию, минимальная величина которого определяется по условию прохождения роторного комплекса 1 между навалом и складом, а усреднительные склады образ тот по00 следовательной разработкой каждого о участка исходного навала от торцов 4:; к середине, после чего склады разО. гружают гидравлическим разрушением и транспортируют минеральное сьтрье в зумпф гидротранспортной установки, которым оборудуют каждый усреднительный склад, при этом осуществляют разгрузку не менее ц,вух. усреднительных складов с транспортировкой сырья в промежуточный зумпф гидротраспортной установки, которую устанавливают перед средствами внешнего транспорта.

ч.

Фие.д

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 3233877, кл | |||

| Арматура для железобетонных свай и стоек | 1916 |

|

SU259A1 |

| Двухтактный двигатель внутреннего горения | 1924 |

|

SU1966A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Новожилов М..Г | |||

| Качество рудного сырья черной металлургии | |||

| М., Недра, 1977, с | |||

| Способ подпочвенного орошения с применением труб | 1921 |

|

SU139A1 |

Авторы

Даты

1985-08-15—Публикация

1984-02-02—Подача