со

Эд

I 1

Изобретение относится к области химической технологии и может быть применено в химической промышленности и гидрометаллургии при полу ении различньпс соединений сорбционным способом с использованием анионитов, например, при сорбционном извлечении молибдена из сернокислых сред.

В химической технологии и гидрометаллургических схемах извлечения редких, тугоплавких и радиоактивных металлов широко применяется регенерация анионитов карбонатсодёржащими растворами.

Целью изобретения является удешевление процесса за счет снижения расхода карбонатных солей на регенерацию анионита и уменьшения газовыделения при ело проведении.

Сущность описываемого изобретения заключается в следующем.

Анионит, подлежащий регенерации, обрабатывается раствором, содержащим карбонатнуто соль и гидроокись натрия или аммония при соотношении карбонат- и гидроксил-ионов 0,31:1, так, что в растворе после обработки концентрация гидроокиси составляет 1-5 г/л. Затем с обработанного анионита десорбирзпот карбонатно-сульфатными растворами извлекаемый компонент и переводят анионит |В исходную форму для последующей сорбции из кислых сред. Положительны эффект в данном способе достигается за счет того, что при проведении регенерации анионита по нему нейтрализация кислотности влаги смолы и замещающегося бисульфат-иона происходит гидроокисью натрия или аммония а карбонат-ион частично перезаряжает анионит из сульфатно-бисульфаТной формы в карбонатную. Обработка анионита, как и последующий процесс десорбции карбонатно-сульфатными растворами, протекают без газовыделения. Предварительными экспериментами бьшо установлено, что оптимальные условия проведения процесса, при которых газовьщеление в процессе обработки анионита практически отсутствует, достигаются при соотношении карбонат-иона к гидроксил-иону 0,. Обработку ведут до тех пор, пока в растворе после обработки буде находиться 1-5 г/л свободного гидроксида.

072 .

При увеличении карбонат-иона выше этого соотношения наблюдается.газовьщеление, что с::идетельствует о взаимодействии карбонатной соли с

вьщелением GO. Этими же данными

подтверждается, что для полного предотвращения газовьщеления концентрация гидроокиси в растворе после обработки должна быть 1-5 г/л. Дальнейшее увеличение концентрации гидроокиси нецелесообразно, так как может сказаться на процессе десорбции карбонатно-солевыми растворами. Недостаток гидроокиси скажется на степени газовьоделения, о чем свидетельствует рН 7 или появление бикарбоната в растворе после обработки. Оптимальность вьш1еприведенных условий и эффективность описываемого

способа иллюстрируются нижеследующим примером.

Пример 1. Проводят сравнительные опыты по регенерации анионита ВП-1АП, насьш5енного молибденом

из сернокислых растворов при рН 1,2-1,5 в лабораторных условиях в колоннах с обработкой анионита перед десорбцией по заявляемому способу и по прототипу.

50 мл анионита емкостью 64 кг/т по молибдену контактирует с 100 мл раствора, содержащего 28 г/л сульфат-иона, 15 г/л карбоната натрия и 20 г/л гидроокиси натрия. После

контакта через анионит пропускгиот десорбирующий раствор состава: 30 г/л сульфата натрия + 40 г/л карбоната натрия + 50 г/л бикарбоната аммония в течение 4 ч общим

объемом 300 мл. При, этом содержание молибдена в товарной фракции составило 10,9 г/л, а остаточная емкость анионита по молибдену составила 3,8 кг/т.

Аналогично проводят процесс регенерации анионита с использованием различных по составу карбонатно-гидроксидньпс растворов, конкретный состав которых и результаты данных

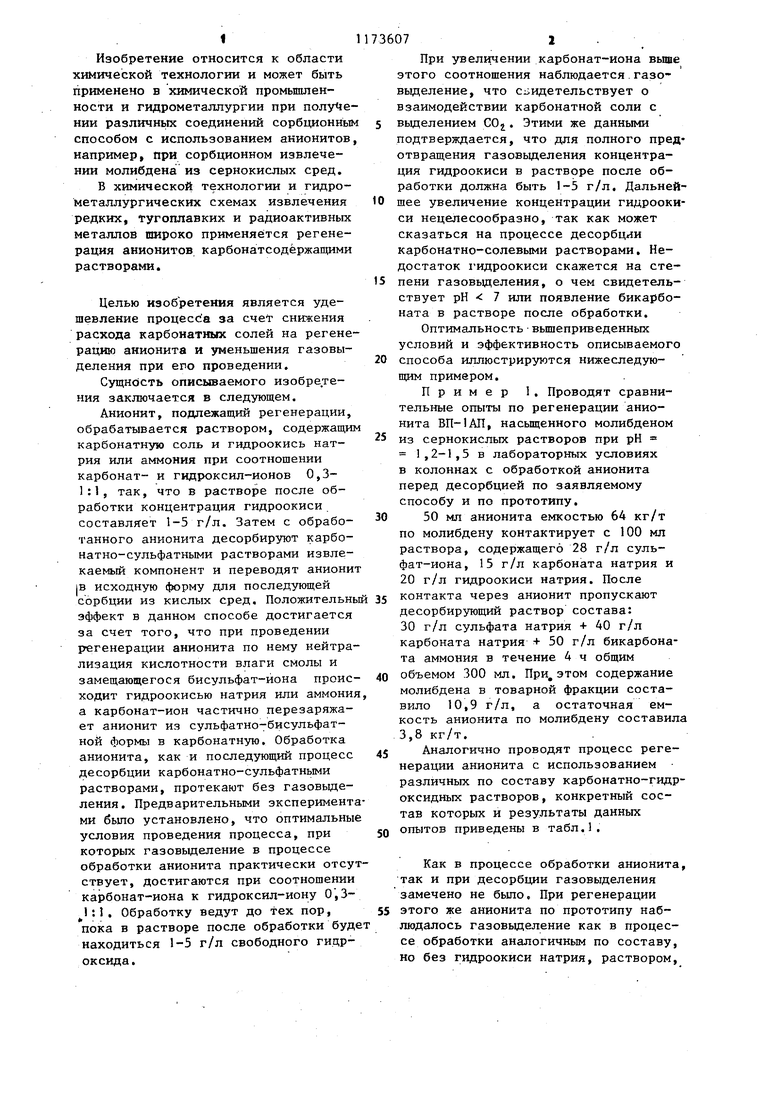

опытов приведены в табл.1.

Как в процессе обработки анионита, так и при десорбции газовыделения замечено не бьто. При регенерации этого же анионита по прототипу наблюдалось газовьщеленне как в процессе обработки аналогичным по составу, но без пщроокиси натрия, раствором.

311736074

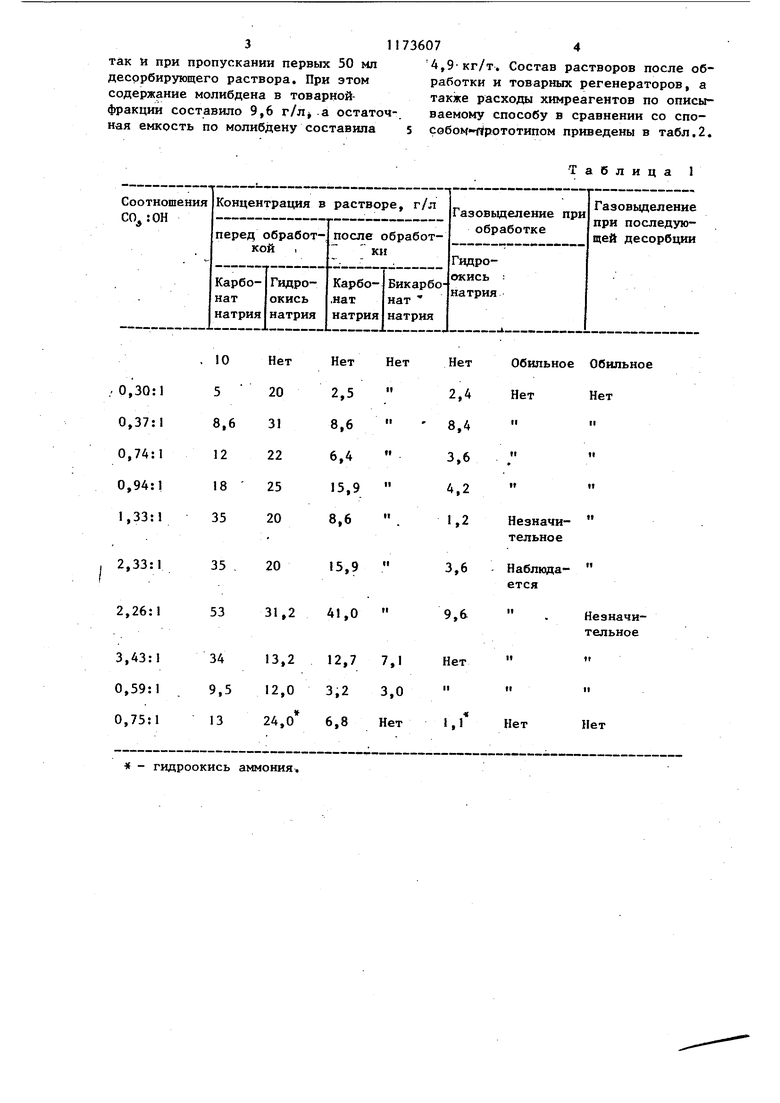

так и при пропускании первых 50 мл 4,9кг/т. Состав растворов после обдесррбирующего раствора. При этом работки и товарных регенераторов, а содержание молибдена в товарной- также расходы химреагентов по описыфракции составило 9,6 г/л а остаточ- ваемому способу в сравнении со споная емкость по молибдену составила 5 собом 1 рототипом приведены в табл.2.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения редких металлов | 1981 |

|

SU1032810A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МОЛИБДЕНА ИЗ РАСТВОРОВ | 1991 |

|

RU2007484C1 |

| Способ получения оксида скандия | 2015 |

|

RU2608033C1 |

| Способ извлечения молибдена | 1981 |

|

SU982362A1 |

| СПОСОБ ПЕРЕРАБОТКИ УРАНОВЫХ РУД | 2000 |

|

RU2200204C2 |

| СПОСОБ РАЗДЕЛЕНИЯ УРАНА И МОЛИБДЕНА ИЗ КАРБОНАТНЫХ СОЛЕВЫХ УРАН-МОЛИБДЕНОВЫХ ВОДНЫХ РАСТВОРОВ | 2009 |

|

RU2409688C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ УРАНА, МОЛИБДЕНА И ВАНАДИЯ | 2001 |

|

RU2211253C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ РЕНИЯ ИЗ НИТРАТНО-СУЛЬФАТНЫХ РАСТВОРОВ | 1996 |

|

RU2093596C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПАРАВОЛЬФРАМАТА АММОНИЯ | 2015 |

|

RU2600045C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МОЛИБДЕНА ИЗ ВОЛЬФРАМСОДЕРЖАЩИХ РАСТВОРОВ | 1992 |

|

RU2048560C1 |

- гидроокись аммония. ет

1,8 . Нет

8,6

7,9

Таблица 2

11,4

3,6

Нет

38,2 23,7

Нет

| Способ проведения конверсии анионитов | 1977 |

|

SU674779A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-09-07—Публикация

1983-05-20—Подача