Изобретение относится к области металлургии редких металлов, а именно к способам получения редких металлов.

В настоящее время известен способ получения редких металлов из раство-ров и пульп сорбцией с последующей дедесорбцией металлов карбонатными .растворами.

К недостаткам чшособа 6тноси1ся значительный расход химреагентов, снижение механической прочности анионита в хщкле сорбция-десорбция, высокая остаточная емкость по редкому Металлу из-за ухудшения массообмена в связи с газовьделением при переводе анионита из одной ионной формы в другую и большой объем оборотных растворов.

Известен также способ получения редких металлов из растворов, включающий сорбцию анионитом, перевод его в карбонатную форму, десорбцию карбонатно-солевыми растворами с получением товарного регенерата и отрегенерированного анионита, подкисление регенерата с выделением металла в осадок, разделение осадка и раствора.

Этот способ является наиболее близким по технической сущности и достигаемому результату.

Недостатками способа являются невысокая степень извлечения, большой расход химреагентов и загрязнение окружающей среды.

Целью изобретения является повьшение степени извлечения, сокращение расхода химреагентов и защита окружающей среды.

Поставленная цель достигается тем

ЧТО в способе получения редких метал лов из растворов, включающем сорбцию анионитом, перевод его в карбонатную форму, десорбцию карбонатно-солевыми растворами с получением товарного регенерата и отрегенерированного анионита, подкисление регенерата с вьщелением металла в осадок, разделение осадка и раствора, согласно изобретению перед выделением металла в осадок отрегенерированный анионит промывают раствором, полученным после отделения осадкА, с корректировкой его солями натрия и аммония до отношения ионов натрия и аммония 1:0,2-2,0 при их суммарном содержании 2,0 -4,5 г-экв/л.

Кроме того, промывку осуществляют раствором, полученным после отделения осадка, при контактировании с исходным анионитом в течение 1-2 ч с доукреплением его нейтральной солью натрия до концентрации 0,1 0,2 моль/л.

- Сущность изобретения заключается в следующем.

Насыщенньй анионит промывают водой от содержащихся в пбровой влаге солей железа и алюминия и переводят в карбонатную форму. Десорбхщю редкого металла с насыщенного аниомита ведут карбонатно-солевыми растворами Полученный товарный регенерат подкисляют кислотой и выделяют редкий металл в осадок. Раствор после отделения осадка направляют на контактирование с анионитом для улавливания редкого металла из раствора после осаждения.

Наиболее предпочтительно проводить операцию контактирования в течение 1-2 ч, .так как при продолжительности контактирования менее 1 ч наблюдается не полное извлечение редкого металла .из раствора. Неэкономично проводить процесс контактирования более 2 ч, так как для полноты извлечения редкого металла из раствара вполне достаточно 2 ч. Далее анионит направляют на операцию перевода в карбонатЧгую форму, а раствор доукрепляют нейтральной солью натрия и направляют на промнвку отрегенерированного анионита. Доукрепление раствора солью натрия с целью сокращения потерь анионита от снижения механической ; прочности, так как устраняется обработка анионита в карбонатной форме растворами серной кислоты. Это возможно ввиду того, что промывочный раство содержит большое количество сульфатиона, поступающего в раствор на ста-дии десорбции редкого металла, а также на операции подкисления товарного регенерата и вьщеления редкого металла в осадок. Экспериментально показано, что отмывка раствором сульфата натрия более эффективна, чем раствором серной кислоты, поскольку сокращаются потери анионита и повьшается его механическая прочность в процессе сорбции-десорбции.

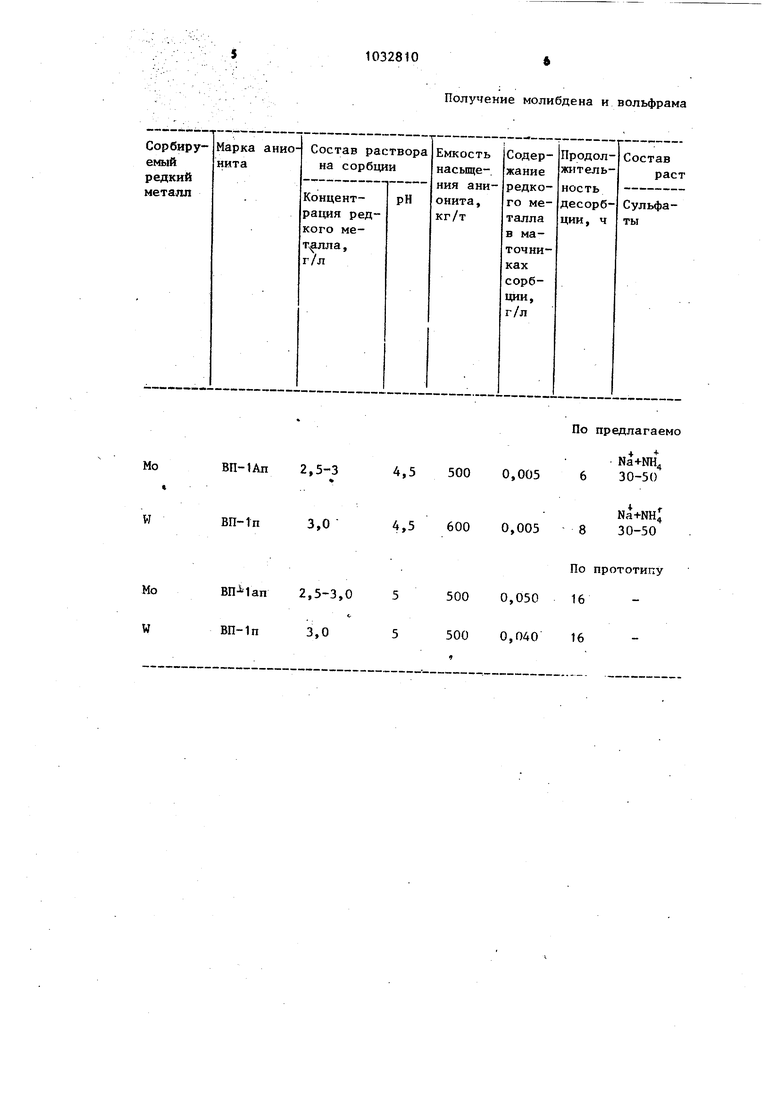

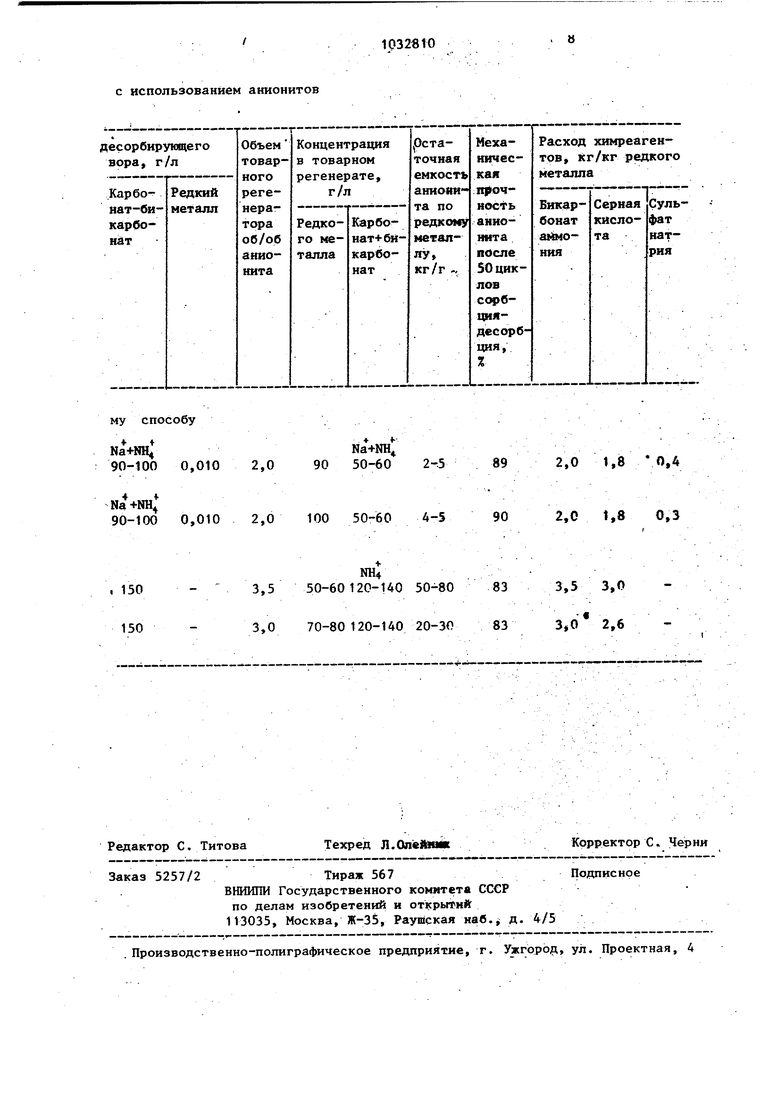

Добавка ионов натрия в десорбирующий раствор способствует повьшению растворимости редкого металла в сульфатно-карбонатном растворе и уменьшает объем товарной фракции регенерата. что ведет к увеличению концентрации редкого металла в ней и сокращению расхода химреагентов на переработку регенерата. Задавать натрий в раствор для про- 5 мывки необходимого в виде нейтральной соли из расчета 0,1-0,2 моль/л, так как в этих пределах натрий выводится из системы за один оборот растворов,to Добавка ионов натрия осуществляется в определенном количестве. Это обусловлено тем, что при снижении ее по отношению к иону аммония ниже 1:2 уменьшается растворимость редкого ме-5 рия талла и происходит вьтадение солей редкого металла. Увеличение содержания ионов натрия до соотношения к иону аммония более 1:О,2 вызывает возрастанием остаточной емкости ионита по редкому металлу, что увеличивает сбросную концентрацию металла в маточниках сорбции. Нижний предел суммарного со держания ионов натрия и аммония в 2 г -экв/л обусловлен необходимостью получения удовлетворительной остаточ ной емкости ионита (меньше 1,0 кг/т) а верхняя граница в 4,5 г-экв/л выбрана исходя из экономики процесса, поскольку увеличение концентрадаи со ли натрия вьше этого предела вызовет повышение затрат на дальнейшую переработку раствора с получением готово продукции. ; Пример. Данный способ испытан в полупромьш ленных условиях при десорбции молибдена с анионита ВП-1А и вольфрама с анионита ВП-1п. Насьш1енные аниониты промывали в колонке диаметром 100 мм и высотой 4,0 м 2 об/об анионита водой в течение 2 ч. Отмытые от солей железа и алюминия аниониты переводили в карбонатную форму и направляли на десорбцию молибдена и вольфрама. Десорбцию молибдена и вольфрама вели раствором, содержащим сульфат и карбонат-аммония с добавками иона натрия. Процесс десорбции вели в двух колонках диаметром 100 мм и высотой 4,0 м. Раствор пропускали со скоростью 0,25 об/об анионита в 1 ч. После вывода 1,5 об/об товарного регенерата проводили осаждение ред103210-4 кого металла корректировкой рН среды серной кислотой До значений 2,1, Осадок, вьшадал в виде молибденовой и вольфрамовой кислот, молибдатов и вольфраматов аммония до остаточной концентрации 2 г/л. Раствор после отделения осадка контактировали в течение 1,5 ч с анионитом в динамических условиях. Концентрация редких металлов при этом на выходе из колонки диаметром 0,1 и высотой 4,0 м снижалась до 0,01 г/л. Затем раствор доукрепляли по натрию до соотношения ионов натк аммония в растворе 1:1,3 при. их суммарном содержании в растворе 3,0 г-экв/л и направляли на промывку отрегенерированного анионита. Отрегенерированный и переведенный в сульфатную форму анионит направляли на сорбцию. Данные испытаний представлены в таблице, где также приведены параметры, получаемые при работе по прототипу. Для выяснения влияния этих процессов на механическую прочность анионита были поставлены дополнительные исследования с чередованием опера1шй сорбции, конверсии в карбонатную форму, десорбции и перезарядки анионита в сульфатную форму д& предлагаемому способу и прототипу. После проведения 50 циклов механическая прочность при работе по прототипу упала с 97,7 до 83,0%, а по предлагаемому способу - 89-90%. Результаты испытаний подтверждают, что осуществление процесса десорбции молибдена по данному способу позволяет получить следующие преимущества (см, таблицу): 1.Повысить степень извлечения: металла , 2.Сократить расход химреагентов в 2-3 раза. 3.Снизить остаточную емкость анионита с 20-70 кг/т до 2-5 . 4.Повысить механическую прочность в цикле сорбция-десорбция на 6% и, ем самым, сократить расход анионита. 5.Устранить выброс солевь1х растворов в окружающую среду. Ожидаемый экономический эффект по ориентировочным расчетам составит 0,5 руб, на 1 кг молибдена и 0,3 руб. на 1 кг вольфрама.

Получение молибдена и вольфрама

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регенерации анионитов,насыщенных металлом,из солевых сред | 1983 |

|

SU1173607A1 |

| СПОСОБ ПЕРЕРАБОТКИ РАСТВОРОВ ПОСЛЕ КАРБОНАТНОЙ ПЕРЕРАБОТКИ ВОЛЬФРАМОВЫХ РУД | 2016 |

|

RU2633677C1 |

| СПОСОБ ГИДРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ ВОЛЬФРАМОВЫХ КОНЦЕНТРАТОВ | 1998 |

|

RU2149200C1 |

| СПОСОБ ИОНООБМЕННОГО ИЗВЛЕЧЕНИЯ УРАНА ИЗ СЕРНОКИСЛЫХ РАСТВОРОВ И ПУЛЬП | 2004 |

|

RU2259412C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МОЛИБДЕНА ИЗ ВОЛЬФРАМСОДЕРЖАЩИХ РАСТВОРОВ | 1992 |

|

RU2048560C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МОЛИБДЕНА ИЗ РАСТВОРОВ | 1991 |

|

RU2007484C1 |

| Способ получения оксида скандия | 2015 |

|

RU2608033C1 |

| СПОСОБ ПЕРЕРАБОТКИ МОЛИБДЕНОВОГО СЫРЬЯ | 2003 |

|

RU2241051C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ СКАНДИЯ ИЗ СКАНДИЙСОДЕРЖАЩЕГО МАТЕРИАЛА | 2014 |

|

RU2582425C1 |

| СПОСОБ ПЕРЕРАБОТКИ РАСТВОРОВ ПОСЛЕ КАРБОНАТНОГО ВСКРЫТИЯ ВОЛЬФРАМОВЫХ РУД | 2015 |

|

RU2608117C1 |

1. СПОСОБ ПОЛУЧЕНИЯ РЕДКИХ МЕТАЛЛОВ из растворов, включающий сорбцию анионитом, перевод его в кар(Эонатную форму, десорбцию карбонатносолевыми растворами с получением товарного регенерата и отрегенерированного анионита, подкисление регенерата с вьщелением металла в осадок, разде ление осадка и раствора, отличающийся тем, что, с целью повышения степени извлечения, сокра-. щения расхода химреагентов и за11р1ты окружающей среды, перед выделением металла в осадок отрегенерированный анионит промьшают раствором, полученным после отделения осадка, с корректировкой его солями натрия и аммония до соотношения ионов натрия и аммония 1:0,2-2,0 при их суммарном содержании 2,0-4,5 г-экв/л. 2. Способ по п. 1, отличающ и и с я тем, что промывку осуще(Л ствляют раствором, полученным после отделения осадка,при контактировании с исходгам анионитом в течение 1-2 ч с доу15реплением его нейтральной солью g нат-рия до концентрации 0,1-0,2моль/Jv

ВП-IAn 2,5-3 ВП-1п 3,0 2,5-3,0 5 ВП-1п 4,5 500 0,005 4,5 600 0,005 500 0,050 0,040 По предлагаемо fta+Щ 6 30-50 Na+NHj 8 30-50 По прототипу 16 16

с использованием анионитов

Na+NH

2,0 90 50-60 2-5 89

2,0 100 50-60 4-590 3,5 50-60120-UO 50-80833,5 3,0 70-80 120-140 20-30833 0

2,0 1,8 0,4 2,0 1,8 0.3 NH4 3,0 2,6

| Гусаков Э.Г., Варганов Л.Г | |||

| и др | |||

| AnnajpaTypHoe оформление схем при переработке растворов подземного выщелачивания .- Горно-металлургическая промышленность, № 1, 1976, с | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Рейнгольд В.М., Хлебникова Г.А | |||

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

Авторы

Даты

1986-09-30—Публикация

1981-10-09—Подача